Im Kern ist ein Porzellanofen ein Hochtemperaturofen, der für die präzise Verarbeitung keramischer Materialien entwickelt wurde. Seine Hauptanwendungen liegen in der Dentaltechnologie, wo er zum Brennen, Sintern, Pressen und Glasieren von Dentalkeramiken verwendet wird, um langlebige und ästhetische Restaurationen wie Kronen und Brücken herzustellen.

Ein Porzellanofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument. Sein Wert liegt in seiner Fähigkeit, hochkontrollierte, programmierbare Heiz- und Kühlzyklen – oft unter Vakuum – auszuführen, um Keramikpulver in starke, porenfreie und naturgetreue Dentalprothesen umzuwandeln.

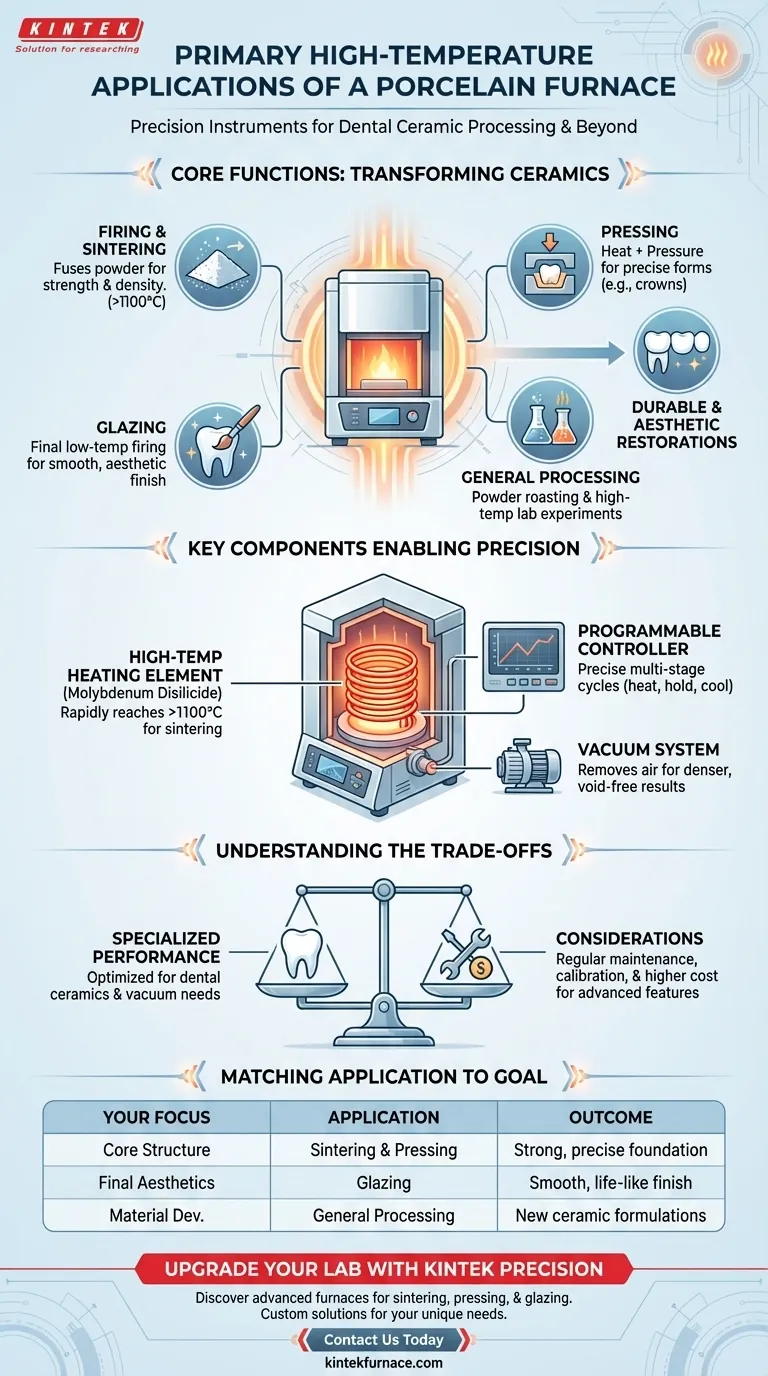

Die Kernfunktionen: Transformation keramischer Materialien

Die Anwendungen eines Porzellanofens sind Schritte in einem größeren Prozess der Herstellung zahnmedizinischer Restaurationen. Jede Funktion manipuliert das Keramikmaterial auf spezifische Weise, um ein gewünschtes Ergebnis zu erzielen, von der grundlegenden Festigkeit bis zur abschließenden Ästhetik.

Brennen und Sintern für Festigkeit

Dies ist die grundlegendste Anwendung. Sintern beinhaltet das Erhitzen von Keramikpulver auf eine Temperatur knapp unterhalb seines Schmelzpunktes.

Dieser Prozess bewirkt, dass die einzelnen Partikel verschmelzen, Poren eliminiert und eine dichte, gehärtete und wesentlich stärkere Endstruktur erzeugt wird. Dies ist der Schritt, der der Restauration ihre essentielle Haltbarkeit verleiht.

Pressen für präzise Formen

Das Pressen kombiniert Hitze mit Druck, um keramische Materialien zu formen. Ein vorgeheizter Keramikrohling wird in eine Form gepresst, was die Herstellung unglaublich präziser und passgenauer Restaurationen ermöglicht.

Diese Methode wird häufig verwendet, um vollkeramische Kronen, Inlays, Onlays und Veneers mit hoher Genauigkeit herzustellen.

Glasieren für ein endgültiges Finish

Das Glasieren ist ein letzter Brennschritt, typischerweise bei einer niedrigeren Temperatur. Eine dünne Schicht glasähnlichen Materials wird auf die gesinterte Restauration aufgetragen und gebrannt.

Dies erzeugt eine glatte, glänzende und porenfreie Oberfläche, die das Aussehen von natürlichem Zahnschmelz nachahmt und gleichzeitig ihre Beständigkeit gegen Verfärbungen und Abnutzung erhöht.

Allgemeine Materialverarbeitung

Obwohl primär auf die Zahnmedizin ausgerichtet, können diese Öfen auch für verwandte Hochtemperaturaufgaben in einer Laborumgebung verwendet werden. Dies umfasst das Rösten von Pulver zur Herstellung spezifischer Keramikmischungen oder die Durchführung von Hochtemperatur-Materialwissenschaftsexperimenten.

Schlüsselkomponenten für Präzision

Die Fähigkeit des Ofens, diese Aufgaben zu erfüllen, ist ein direktes Ergebnis seiner spezialisierten Komponenten, die zusammenwirken, um wiederholbare und genaue Ergebnisse zu gewährleisten.

Das Hochtemperatur-Heizelement

Das Herzstück des Ofens ist sein Heizelement, typischerweise aus Molybdändisilicid gefertigt. Dieses Material kann schnell und zuverlässig die sehr hohen Temperaturen (oft über 1100°C oder 2012°F) erreichen, die zum Sintern moderner Dentalkeramiken erforderlich sind.

Die programmierbare Temperaturregelung

Moderne Porzellanöfen verfügen über ausgeklügelte digitale Steuerungen. Dies ermöglicht Technikern, mehrstufige Brennzyklen mit präzisen Heizraten, Haltezeiten und Kühlprofilen zu programmieren, die auf die spezifische verwendete Keramik zugeschnitten sind.

Das Vakuumsystem

Viele fortschrittliche Öfen verfügen über eine Vakuumpumpe. Das Brennen von Keramik unter Vakuum entfernt Lufteinschlüsse zwischen den Keramikpartikeln, bevor diese verschmelzen. Dies führt zu einer dichteren, stärkeren und blasen- oder porenfreien Endrestauration.

Abwägung der Kompromisse

Obwohl hochwirksam, sind diese Öfen spezialisierte Werkzeuge mit inhärenten Einschränkungen und Überlegungen.

Spezialisierter vs. universeller Einsatz

Ein zahnmedizinischer Porzellanofen ist für die spezifischen Brennzyklen und Vakuumanforderungen von Dentalkeramiken optimiert. Er ist kein universeller Laborofen und kann für andere Hochtemperaturanwendungen, die nicht eine so präzise Steuerung oder Vakuumfunktionen erfordern, ineffizient oder ungeeignet sein.

Wartungs- und Kalibrierungsanforderungen

Um konsistente und genaue Ergebnisse zu gewährleisten, müssen die Temperaturregelung und das Thermoelement des Ofens regelmäßig kalibriert werden. Das Heizelement ist ein Verschleißteil, das irgendwann ersetzt werden muss, was laufende Betriebskosten verursacht.

Kosten vs. Leistungsfähigkeit

Je mehr Funktionen ein Ofen hat – wie erweiterte Programmierbarkeit, einen größeren Muffel (Heizkammer) und integrierte Drucksysteme –, desto höher sind seine Kosten. Ein Labor muss den Bedarf an diesen Fähigkeiten gegen sein Budget und die Art der am häufigsten hergestellten Restaurationen abwägen.

Anwendung auf Ihr Ziel

Die spezifische Anwendung hängt vollständig davon ab, in welchem Stadium des Restaurationsprozesses Sie sich befinden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung der Kernstruktur liegt: Ihr Ziel wird durch Sintern und Pressen erreicht, wodurch Rohmaterialien in eine starke, präzise geformte Basis umgewandelt werden.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Ästhetik und Oberflächenqualität liegt: Sie verwenden Glasieren, um eine glatte, porenfreie und natürlich aussehende Oberfläche auf der Restauration zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Sie nutzen die Fähigkeiten des Ofens zum Pulverrösten und für experimentelle Wärmebehandlungen, um neue Keramikformulierungen zu erstellen oder zu testen.

Letztendlich ist der Porzellanofen das entscheidende Werkzeug, um Rohkeramikmaterialien in funktionale und ästhetische Dentalkunst zu verwandeln.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Ergebnis |

|---|---|---|

| Brennen und Sintern | Erhitzt Keramikpulver zum Verschmelzen von Partikeln | Erzeugt starke, dichte, porenfreie zahnmedizinische Restaurationen |

| Pressen | Wendet Hitze und Druck an, um Keramik zu formen | Produziert präzise Formen wie Kronen und Veneers |

| Glasieren | Brennt eine glasähnliche Schicht bei niedrigeren Temperaturen | Erzielt ein glattes, ästhetisches, fleckenresistentes Finish |

| Materialverarbeitung | Wird zum Pulverrösten und für Experimente verwendet | Unterstützt die Keramikentwicklung und Laboraufgaben |

Rüsten Sie Ihr Dentallabor mit Präzisions-Hochtemperaturlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen für das Sintern, Pressen und Glasieren von Dentalkeramiken erfüllt werden. Kontaktieren Sie uns noch heute, um die Qualität und Effizienz Ihrer Restaurationen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen