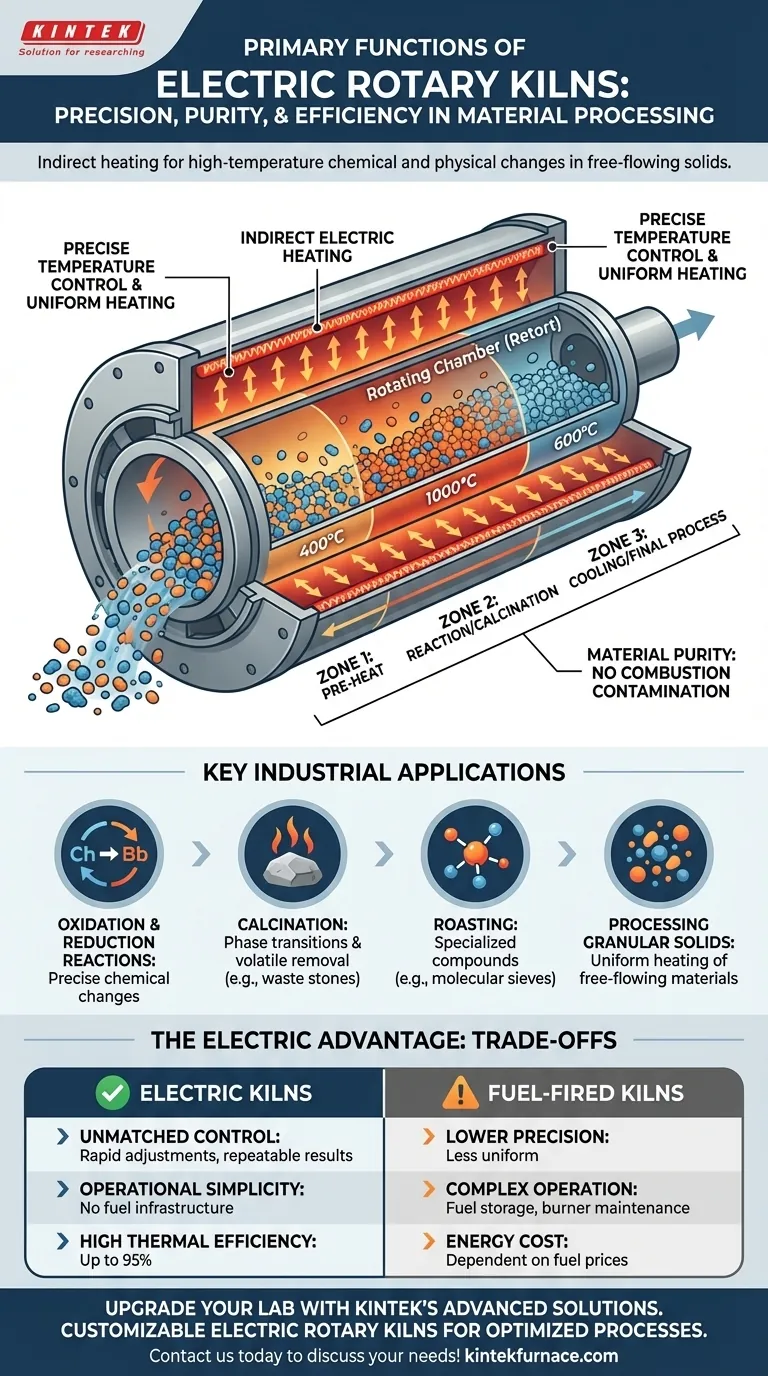

Im Kern sind elektrische Drehrohrofen Industrieöfen, die für die Hochtemperatur-Materialverarbeitung konzipiert sind. Ihre Hauptfunktionen bestehen darin, spezifische chemische und physikalische Veränderungen in rieselfähigen Feststoffen durchzuführen, wie z. B. Oxidations- und Reduktionsreaktionen, das Kalzinieren von Materialien wie Abfallsteinen und das Rösten spezieller Verbindungen wie chemischer Molekularsiebe.

Die Entscheidung für einen elektrischen Drehrohrofen wird durch den Bedarf an außergewöhnlicher Prozesskontrolle bestimmt. Die Abhängigkeit von elektrischer Energie ermöglicht eine unübertroffene Präzision bei der Temperatur, eine gleichmäßige Erwärmung und reproduzierbare Ergebnisse, die mit herkömmlichen befeuerten Öfen oft schwer zu erreichen sind.

Das Prinzip: Indirekte Erhitzung für überlegene Kontrolle

Das bestimmende Merkmal eines Elektroofens ist die Art und Weise, wie er Wärme erzeugt und anwendet. Im Gegensatz zu direkt befeuerten Öfen trennt er die Wärmequelle vom zu verarbeitenden Material.

Wie elektrische Beheizung funktioniert

Elektrische Drehrohrofen verwenden ein indirektes Heizverfahren. Die rotierende Kammer oder Retorte wird von außen durch elektrische Widerstandsheizelemente erwärmt.

Diese Konstruktion verhindert jegliche Produktkontamination durch Verbrennungsprodukte und gewährleistet so die Materialreinheit. Außerdem ermöglicht sie eine extrem hohe thermische Effizienz, wobei einige Systeme bis zu 95 % erreichen.

Erreichen präziser Temperaturzonen

Der Hauptvorteil dieser Konstruktion ist das präzise Temperaturmanagement. Öfen sind oft mit mehreren, separat steuerbaren Heizzonen aufgebaut.

Beispielsweise kann ein mit Legierung beheizter Ofen vier verschiedene Zonen haben, während ein Siliziumkarbidmodell ein Dreistufensystem verwendet. Dies ermöglicht es dem Bediener, entlang der Länge des Ofens ein hochspezifisches Temperaturprofil zu erstellen, was für komplexe, mehrstufige Reaktionen von entscheidender Bedeutung ist.

Wichtige industrielle Anwendungen

Die Präzision von Elektroöfen macht sie ideal für Prozesse, bei denen Temperatur und Konsistenz nicht verhandelbar sind.

Hochtemperatur-Chemische Reaktionen

Elektrische Öfen bieten die stabile, kontrollierte Umgebung, die für Hochtemperatur-Oxidations- und Reduktionsreaktionen erforderlich ist. Die gleichmäßige Erwärmung stellt sicher, dass jedes Teilchen denselben Bedingungen ausgesetzt ist, was zu einem konsistenten und qualitativ hochwertigen Ergebnis führt.

Kalzinierung und Röstung

Kalzinierung ist der Prozess des Erhitzens eines Feststoffs auf eine hohe Temperatur, um einen Phasenübergang zu bewirken oder eine flüchtige Komponente zu entfernen. Elektrische Öfen werden zur Kalzinierung von Materialien verwendet, die von kleinen Abfallsteinen bis hin zu speziellen chemischen Verbindungen reichen.

Ebenso werden sie zum Rösten chemischer Molekularsiebe eingesetzt, bei dem eine präzise Temperatur entscheidend ist, um die gewünschte poröse Struktur zu erreichen, ohne das Material zu beschädigen.

Verarbeitung von körnigen Feststoffen

Die Drehbewegung des Ofens ist darauf ausgelegt, rieselfähige, körnige Feststoffe zu verarbeiten. Dies gewährleistet, dass jeder Teil des Materials gleichmäßig erhitzt wird, während es durch die verschiedenen Temperaturzonen taumelt.

Die Kompromisse verstehen: Elektrisch vs. Befeuerungsart

Obwohl leistungsstark, sind Elektroöfen nicht die universelle Lösung. Die Wahl zwischen elektrischer und befeuerter Erhitzung beinhaltet klare Kompromisse.

Vorteil: Unübertroffene Temperaturkontrolle

Elektrizität ermöglicht schnelle Temperaturänderungen und ein Maß an Kontrolle, das die direkte Verbrennung von Gas oder Öl nicht bieten kann. Dies führt zu hochgradig reproduzierbaren, qualitativ hochwertigen Ergebnissen, was für empfindliche industrielle Anwendungen unerlässlich ist.

Vorteil: Betriebsvereinfachung und Effizienz

Elektroöfen eliminieren die gesamte Infrastruktur des Kraftstoffmanagements, einschließlich Lagerung, Rohrleitungen und Brennerwartung. Dies vereinfacht den Betrieb und kann sie aufgrund der hohen thermischen Effizienz auf lange Sicht wirtschaftlicher machen.

Berücksichtigung: Energiequelle und Kosten

Der wichtigste Kompromiss ist die Abhängigkeit von elektrischer Energie. Obwohl der Betrieb einfach ist, können die Kosten für Elektrizität im Vergleich zu fossilen Brennstoffen wie Schweröl oder Erdgas ein entscheidender Faktor sein. Der Aspekt „wirtschaftlicher“ hängt stark von den lokalen Energiepreisen und den Effizienzsteigerungen für Ihren spezifischen Prozess ab.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen elektrischen Drehrohrofen sollte auf der kritischsten Anforderung Ihres Prozesses basieren.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Produktreinheit liegt: Wählen Sie einen Elektroofen wegen seiner unübertroffenen Temperaturkontrolle und des indirekten Heizverfahrens.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen weniger empfindlicher Materialien liegt: Ein direkt befeuerter Gas- oder Öl-Ofen könnte die kostengünstigere Wahl sein, vorausgesetzt, Sie können eine weniger präzise Temperaturkontrolle tolerieren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und hoher thermischer Effizienz liegt: Ein Elektroofen eliminiert die Komplexität des Kraftstoffmanagements und liefert oft eine überlegene Energieeffizienz.

Letztendlich ist die Wahl eines elektrischen Drehrohrofen eine Investition in Prozesskontrolle und Konsistenz.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Oxidations- und Reduktionsreaktionen | Ermöglicht präzise chemische Veränderungen in Feststoffen durch gleichmäßige Erwärmung für konsistente Ergebnisse. |

| Kalzinierung | Erhitzt Materialien auf hohe Temperaturen zur Phasenübergang oder Entfernung flüchtiger Bestandteile, z. B. Abfallsteine. |

| Röstung | Verarbeitet spezielle Verbindungen wie chemische Molekularsiebe, um die gewünschten Strukturen ohne Beschädigung zu erreichen. |

| Verarbeitung von körnigen Feststoffen | Tummelt rieselfähige Feststoffe für eine gleichmäßige Erwärmung über mehrere Temperaturzonen hinweg. |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen elektrischen Drehrohrofen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenindividualisierung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Erleben Sie unübertroffene Temperaturkontrolle, Reinheit und Effizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen