In einem Vakuumofen erfolgt die Kühlung durch zwei primäre Mechanismen: langsames natürliches Abkühlen im Vakuum selbst oder schnelles erzwungenes Abkühlen unter Verwendung eines Mediums wie Inertgas oder Öl. Die Wahl der Methode hängt vom spezifischen Wärmebehandlungsprozess und den gewünschten Endmaterialeigenschaften ab.

Die Wahl einer Vakuumofen-Kühlmethode ist keine Frage der einfachen Präferenz; sie ist eine kritische Prozessvariable, die die endgültige Mikrostruktur, Härte und innere Spannung des behandelten Bauteils direkt bestimmt.

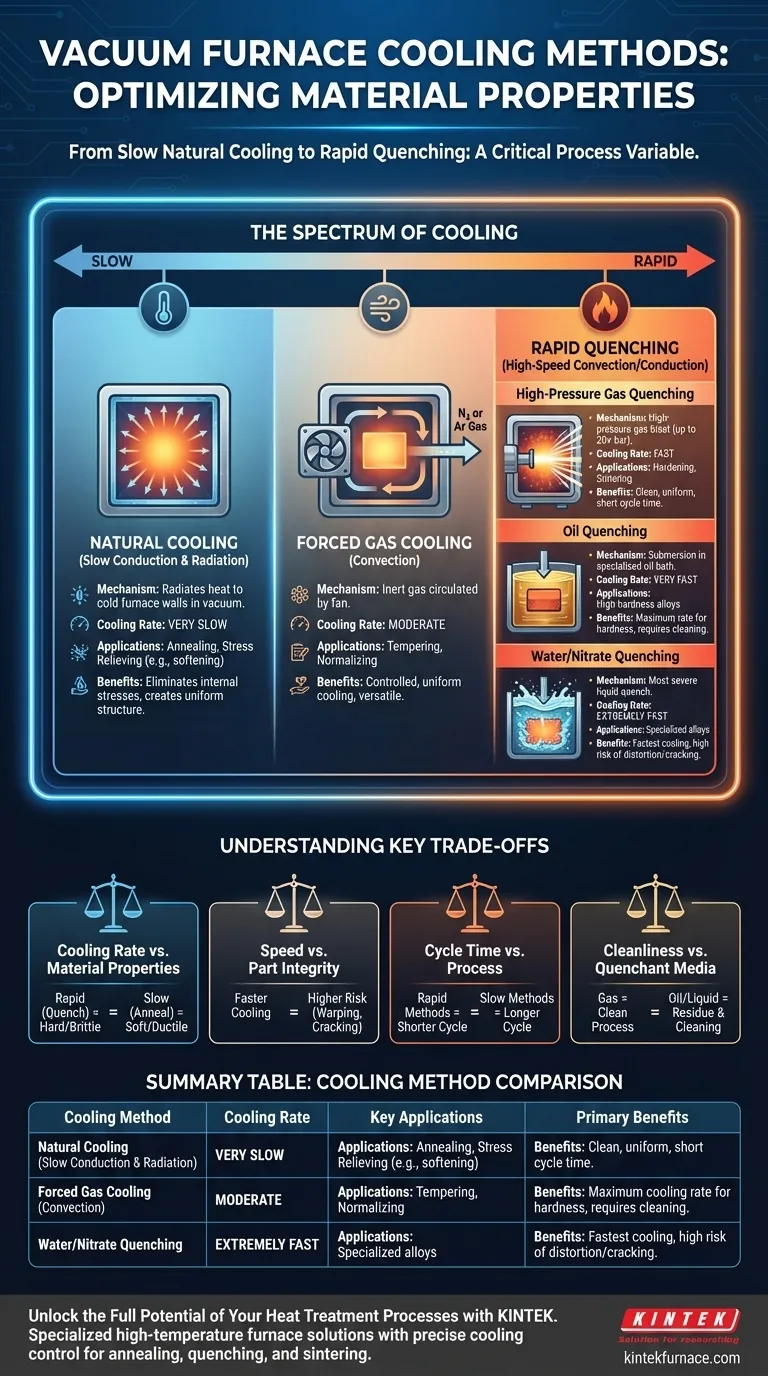

Das Kühlspektrum: Von langsam bis schnell

Die Abkühlgeschwindigkeit ist wohl die kritischste Phase jedes Wärmebehandlungszyklus. Vakuumöfen bieten eine präzise Kontrolle über diese Geschwindigkeit, die von extrem langsam bis außergewöhnlich schnell reicht.

Natürliche Kühlung (langsame Leitung & Strahlung)

Die natürliche Kühlung ist die langsamste verfügbare Methode. Nach Beendigung des Heizzyklus wird der Ofen einfach unter Vakuum belassen, und das Werkstück kühlt ab, indem es Wärme an die kalten Ofenwände abgibt.

Dieser langsame, schonende Prozess ist unerlässlich für Behandlungen wie Glühen oder Spannungsarmglühen, bei denen das Ziel ist, innere Spannungen zu beseitigen und eine weiche, gleichmäßige Materialstruktur zu erzeugen.

Erzwungene Gaskühlung (Konvektion)

Um die Kühlung über das Maß der natürlichen Strahlung hinaus zu beschleunigen, wird ein Inertgas wie Stickstoff oder Argon in die Heizzone geleitet und von einem Gebläse zirkuliert.

Diese Methode, oft "Gaskühlung" genannt, sorgt für ein schnelleres und gleichmäßigeres Abkühlen. Sie ist eine vielseitige Option, die für Prozesse wie Anlassen oder Normalisieren verwendet wird, die eine kontrollierte Abkühlgeschwindigkeit erfordern, die schneller als beim Glühen, aber langsamer als eine vollständige Abschreckung ist.

Schnelles Abschrecken (Hochgeschwindigkeitskonvektion/Leitung)

Abschrecken ist der Prozess des schnellen Abkühlens eines Metalls, um spezifische Materialeigenschaften, insbesondere die Härte, zu erzielen. Vakuumöfen können mehrere Abschreckmethoden integrieren.

- Hochdruck-Gasabschreckung: Dies ist eine sehr gängige und saubere Abschreckmethode. Hochdruck-Inertgas (bis zu 20 bar oder mehr) wird in die Kammer geblasen, wodurch die Wärme schnell abgeführt wird. Sie bietet eine ausgezeichnete Gleichmäßigkeit und vermeidet die Verunreinigung, die mit flüssigen Abschreckmitteln verbunden ist.

- Ölabschreckung: Für einige Legierungen, die eine noch schnellere Abkühlgeschwindigkeit als Gas erfordern, wird das Werkstück in ein Bad aus spezialisiertem Abschrecköl getaucht. Dies geschieht oft in einer versiegelten, separaten Kammer, die mit dem Ofen verbunden ist. Obwohl effektiv, erfordert es eine nachträgliche Reinigung der Teile.

- Wasser- oder Nitratabschreckung: Dies sind die härtesten Abschreckmethoden, die die schnellsten möglichen Abkühlgeschwindigkeiten bieten. Sie sind jedoch in Vakuumöfen seltener, da ein hohes Risiko einer Bauteilverformung oder Rissbildung durch extremen Thermoschock und die Komplexität der Integration von Flüssigkeiten in eine Vakuumumgebung besteht.

Die wichtigsten Kompromisse verstehen

Die Wahl einer Kühlmethode erfordert ein Abwägen des gewünschten metallurgischen Ergebnisses mit der Prozesseffizienz und potenziellen Risiken. Das Verständnis dieser Kompromisse ist entscheidend für eine erfolgreiche Wärmebehandlung.

Abkühlgeschwindigkeit vs. Materialeigenschaften

Dies ist das Grundprinzip der Wärmebehandlung. Schnelles Abkühlen (Abschrecken) fixiert eine harte, spröde Kristallstruktur (wie Martensit in Stahl). Langsames Abkühlen (Glühen) ermöglicht es der Struktur, sich in einen weichen, duktilen Zustand umzuformen.

Geschwindigkeit vs. Teileintegrität

Je schneller die Abkühlgeschwindigkeit, desto größer ist die thermische Belastung des Bauteils. Während ein schnelles Abschrecken für die Härte notwendig ist, erhöht es auch das Risiko von Verzug, Verformung und Rissbildung erheblich, insbesondere bei komplexen Geometrien.

Zykluszeit vs. Prozess

Schnelle Kühlmethoden wie die Hochdruck-Gasabschreckung verkürzen die gesamte Prozesszykluszeit erheblich und erhöhen den Ofendurchsatz. Langsame natürliche Kühlung, obwohl für das Glühen notwendig, kann viele Stunden dauern und den Ofen länger belegen.

Sauberkeit vs. Abschreckmedien

Die Gaskühlung ist ein außergewöhnlich sauberer Prozess, der Teile liefert, die keine nachträgliche Reinigung erfordern. Die Ölabschreckung hingegen hinterlässt einen öligen Rückstand, der abgewaschen werden muss, was einen zusätzlichen Schritt erfordert und Abfall erzeugt, der entsorgt werden muss.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Kühlmethode muss direkt auf das Ziel Ihres spezifischen Wärmebehandlungsprozesses abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Festigkeit liegt: Sie benötigen eine schnelle Abschreckung, wodurch Hochdruck-Gas- oder Ölabschreckung Ihre notwendige Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung des weichsten möglichen Materialzustands und der Beseitigung von Spannungen liegt: Sie müssen eine langsame, natürliche Kühlung im Vakuum verwenden.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Zähigkeit und Härte liegt (z. B. Anlassen): Eine kontrollierte, erzwungene Gaskühlung bietet die ideale, moderate Abkühlgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von pulverförmigen Metallen liegt: Ein präzise programmierter erzwungener Gaskühlzyklus ist unerlässlich, um das Teil ohne thermische Spannungen zu verfestigen.

Letztendlich ist die Steuerung des Kühlprozesses genauso wichtig wie die Steuerung des Heizprozesses, um das gewünschte Materialergebnis zu erzielen.

Zusammenfassungstabelle:

| Kühlmethode | Abkühlgeschwindigkeit | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|---|

| Natürliche Kühlung | Sehr langsam | Glühen, Spannungsarmglühen | Beseitigt innere Spannungen, macht Material weicher |

| Erzwungene Gaskühlung | Mittel | Anlassen, Normalisieren | Kontrollierte, gleichmäßige Kühlung, vielseitig |

| Hochdruck-Gasabschreckung | Schnell | Härten, Sintern | Sauber, gleichmäßig, reduziert Zykluszeit |

| Ölabschreckung | Sehr schnell | Legierungen mit hoher Härte | Maximale Abkühlgeschwindigkeit für Härte |

| Wasser-/Nitratabschreckung | Extrem schnell | Speziallegierungen | Schnellste Kühlung, hohes Verzugsrisiko |

Erschließen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK

Haben Sie Schwierigkeiten, die richtigen Materialeigenschaften in Ihrem Labor zu erzielen? KINTEK ist auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung unterstützt. Mit starken, tiefgreifenden Anpassungsmöglichkeiten gewährleisten wir eine präzise Kühlkontrolle für Prozesse wie Glühen, Abschrecken und Sintern, um Ihnen zu helfen, die Härte zu verbessern, Spannungen zu reduzieren und Zykluszeiten zu optimieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Expertise die Effizienz und Ergebnisse Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität