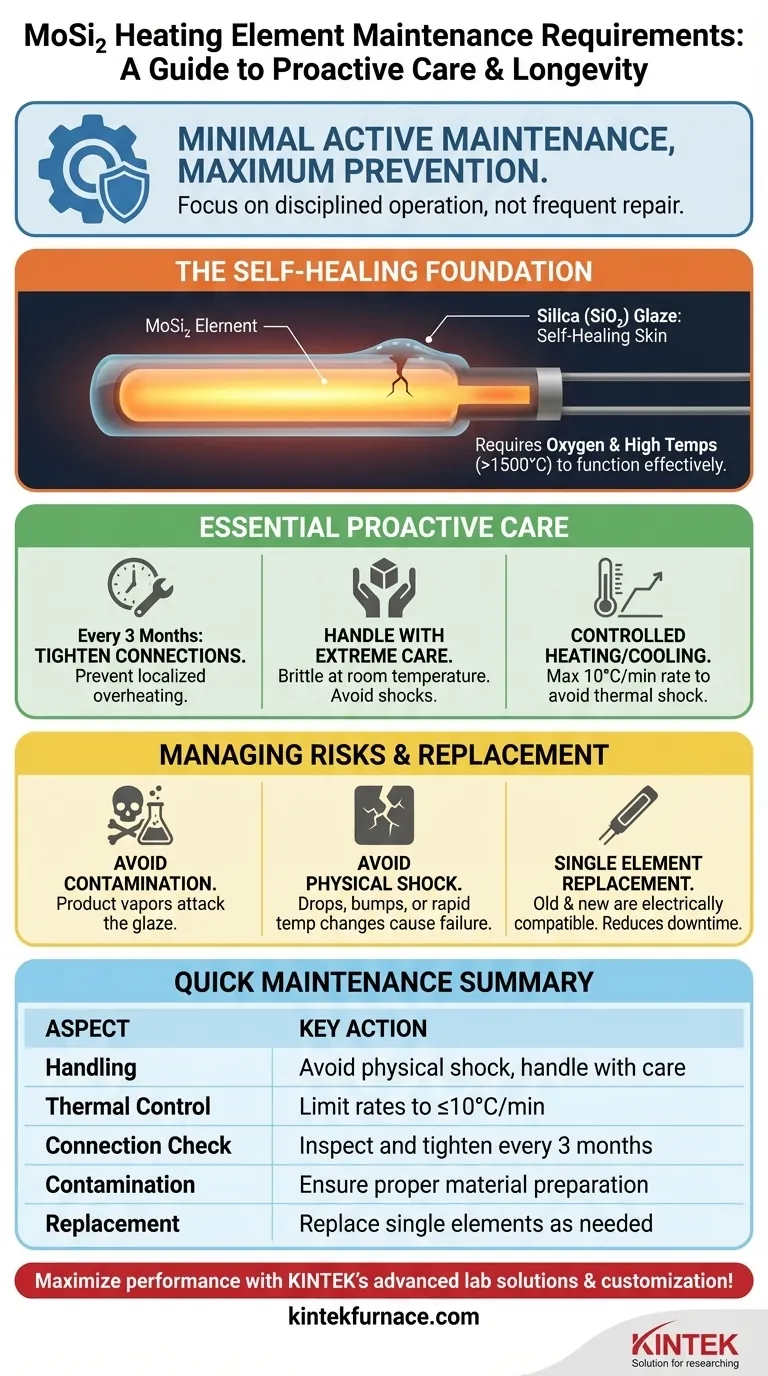

Im Prinzip erfordern Molybdändisilizid (MoSi₂)-Heizelemente nur sehr wenig aktive Wartung. Ihr Design fördert eine lange Betriebslebensdauer mit minimalem Eingriff, was ein Hauptgrund für ihre Auswahl in Hochtemperaturöfen ist. Ihre Langlebigkeit hängt jedoch vollständig von einer ordnungsgemäßen Betriebsdisziplin und vorbeugender Pflege ab, um vorzeitige Ausfälle zu vermeiden.

Das Kernprinzip der MoSi₂-Wartung besteht nicht in häufigen Reparaturen, sondern in der Prävention. Ihr Fokus sollte auf disziplinierten Betriebsverfahren liegen – insbesondere auf kontrollierten Heizraten, sorgfältiger physischer Handhabung und der Vermeidung von Kontaminationen – und nicht auf einem Zeitplan für aktive Instandhaltung.

Die Grundlage der MoSi₂-Langlebigkeit: Ein selbstheilendes System

Um zu verstehen, warum MoSi₂-Elemente wartungsarm sind, müssen Sie zunächst ihre grundlegende Chemie beim Erhitzen verstehen.

Wie sich die schützende Glasur bildet

Wenn ein MoSi₂-Element in einer sauerstoffreichen Umgebung erhitzt wird, bildet sich auf seiner Oberfläche eine dünne, nicht-poröse Schicht aus Siliziumdioxidglas (SiO₂). Diese schützende Glasur ist der Schlüssel zur Haltbarkeit des Elements.

Diese Glasur wirkt wie eine "selbstheilende Haut", die sich automatisch neu bildet, um kleinere Oberflächenfehler oder Oxidationen abzudecken, die während des Betriebs auftreten.

Die entscheidende Rolle von Sauerstoff

Diese selbstheilende Funktion hängt vollständig von der Anwesenheit von Sauerstoff ab. Öfen, die mit inerten oder reduzierenden Atmosphären betrieben werden, profitieren nicht von diesem Schutzeffekt und werden eine reduzierte Elementlebensdauer aufweisen, es sei denn, es werden spezielle Elemente verwendet.

Warum sie bei hohen Temperaturen hervorragend sind

Diese Schutzschicht ist bei sehr hohen Temperaturen, typischerweise über 1500 °C, am stabilsten und effektivsten. Aus diesem Grund überdauern MoSi₂-Elemente oft andere Typen, wie Siliziumkarbid (SiC), in kontinuierlichen Hochtemperaturanwendungen.

Proaktive Pflege: Die "echte" Wartung

Während aktive Reparaturen selten sind, ist ein strenges Regime proaktiver Pflege unerlässlich, um die Lebensdauer Ihrer Elemente zu maximieren.

Die 3-Monats-Anschlussprüfung

Die einzige wiederkehrende aktive Wartungsaufgabe ist die Überprüfung der Elementanschlüsse. Überprüfen Sie alle drei Monate, ob die elektrischen Bänder und Klemmen fest sitzen.

Lose Verbindungen erzeugen einen hohen Widerstand, der zu lokaler Überhitzung führt, die sowohl den Elementhalter als auch das Element selbst beschädigen kann.

Vorsichtige Handhabung: Der Sprödigkeitsfaktor

MoSi₂-Elemente sind bei Raumtemperatur extrem spröde und zerbrechlich. Sie müssen beim Versand, bei der Lagerung und bei der Installation mit größter Sorgfalt behandelt werden, um Brüche zu vermeiden.

Kontrolliertes Heizen und Kühlen

Die häufigste Ursache für vorzeitige Ausfälle ist der Thermoschock. Schnelle Temperaturänderungen verursachen innere Spannungen, die das Element reißen lassen.

Eine maximale Heiz- und Kühlrate von 10 °C pro Minute ist eine entscheidende Regel, die einzuhalten ist. Dies stellt sicher, dass sich das Element gleichmäßig ausdehnen und zusammenziehen kann, ohne zu brechen.

Verständnis der Kompromisse und Ausfallarten

Zu wissen, was diese Elemente zum Versagen bringt, ist der beste Weg, dies zu verhindern. MoSi₂-Elemente sind robust, haben aber spezifische Schwachstellen.

Das primäre Risiko: Kontamination

Die schützende Siliziumdioxidglasur ist anfällig für chemische Angriffe. Verunreinigungen, die aus dem zu erhitzenden Produkt freigesetzt werden, sind eine Hauptursache für Ausfälle.

Zum Beispiel kann unsachgemäß getrocknetes farbiges Zirkonoxid Dämpfe freisetzen, die die Oberfläche des Elements angreifen, die Schutzschicht abbauen und zu einem schnellen Ausfall führen. Stellen Sie immer sicher, dass die Materialien vor einem Brennzyklus ordnungsgemäß vorbereitet werden.

Das sekundäre Risiko: Physischer Schock

Das Herunterfallen eines Elements, das Anstoßen während der Installation oder das Aussetzen schnellen Temperaturänderungen sind alles Formen von physischem Schock, die zu sofortigem oder zukünftigem Versagen führen können. Ihre Hochtemperaturfestigkeit steht im Gegensatz zu ihrer Tieftemperatur-Zerbrechlichkeit.

Beschädigte Elemente ersetzen

Ein wesentlicher Vorteil von MoSi₂-Systemen ist, dass alte und neue Elemente elektrisch kompatibel sind. Im Gegensatz zu einigen anderen Systemen müssen Sie Elemente nicht in Sätzen ersetzen.

Wenn ein Element bricht, können Sie nur dieses eine Element ersetzen, was die Wartungskosten und die Ausfallzeiten des Ofens drastisch reduziert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte direkt auf Ihre betrieblichen Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Ihre obersten Prioritäten sind die Vermeidung von Kontaminationen durch die ordnungsgemäße Vorbereitung aller Materialien und die Durchsetzung strenger, langsamer Heiz- und Kühlrampen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Ausfallzeiten des Ofens liegt: Implementieren Sie einen strengen vierteljährlichen Zeitplan für die Überprüfung und das Anziehen elektrischer Verbindungen und nutzen Sie die Möglichkeit, einzelne Elemente anstelle ganzer Sätze zu ersetzen.

- Wenn Sie neue Elemente installieren oder einen Ofen versetzen: Behandeln Sie die Elemente, als wären sie Glas. Ihre Sprödigkeit bei Raumtemperatur ist ihre größte Schwäche.

Letztendlich ist ein disziplinierter Betrieb die effektivste Form der Wartung für MoSi₂-Heizelemente.

Zusammenfassungstabelle:

| Wartungsaspekt | Schlüsselaktion | Zweck |

|---|---|---|

| Handhabung | Physischen Schock vermeiden und vorsichtig handhaben | Brüche aufgrund von Sprödigkeit bei Raumtemperatur verhindern |

| Thermische Kontrolle | Heiz-/Kühlraten auf ≤10°C pro Minute begrenzen | Thermoschock und innere Spannungen vermeiden |

| Anschlussprüfung | Alle 3 Monate überprüfen und festziehen | Überhitzung durch lose elektrische Verbindungen verhindern |

| Kontaminationsprävention | Sicherstellen, dass Materialien ordnungsgemäß vorbereitet sind | Die selbstheilende Siliziumdioxidglasur vor chemischen Angriffen schützen |

| Ersatz | Einzelne Elemente bei Bedarf ersetzen | Kosten und Ausfallzeiten reduzieren, da alte und neue Elemente kompatibel sind |

Maximieren Sie die Leistung und Lebensdauer Ihres Hochtemperaturofens mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente und Systeme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Wartungsprobleme reduziert und die Effizienz gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors mit maßgeschneiderter, hochwertiger Ausrüstung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung