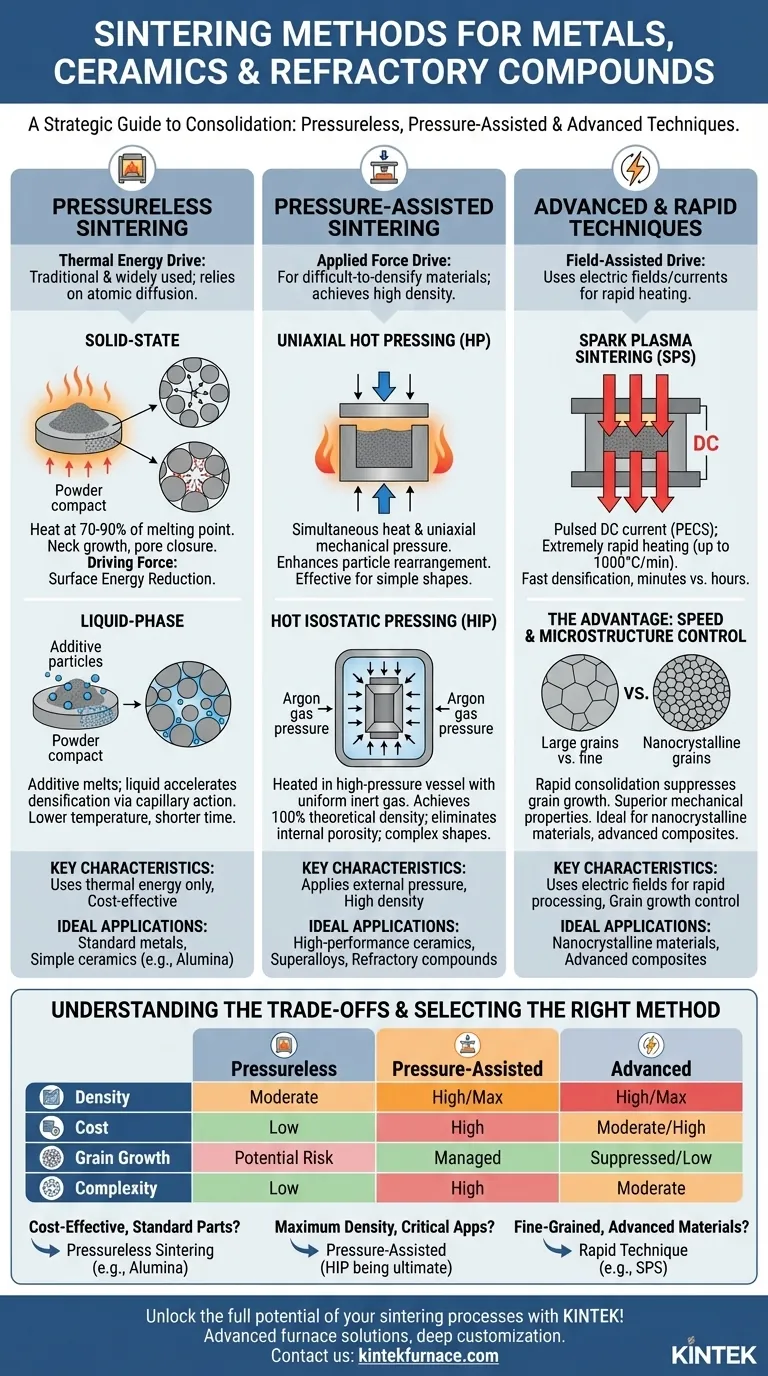

Im Kern ist Sintern ein thermischer Behandlungsprozess, der ein Pulverpressling in ein dichtes, festes Objekt umwandelt. Obwohl das Ziel die Konsolidierung ist, unterscheiden sich die primären Methoden zur Erreichung erheblich danach, ob externer Druck angewendet wird. Die Hauptkategorien sind druckloses Sintern (einschließlich Festkörper- und Flüssigphasensintern), druckunterstütztes Sintern (wie Heißpressen und Isostatisches Warmhalten) und fortgeschrittene feldunterstützte Techniken.

Die Wahl des Sinterverfahrens ist im Grunde ein strategischer Kompromiss. Sie wägen den Bedarf an maximaler Enddichte gegen die Einschränkungen von Prozesszeit, Kosten und den inhärenten Eigenschaften des Materials, mit dem Sie arbeiten, ab.

Die Grundlage: Druckloses Sintern

Das drucklose Sintern ist das traditionellste und am weitesten verbreitete Verfahren. Es stützt sich ausschließlich auf thermische Energie, um die Verdichtung anzutreiben, bei der die Atomdiffusion die Oberfläche und Porosität des Pulverpresslings reduziert.

Wie das Festkörpersintern funktioniert

Bei diesem Prozess wird ein geformter Pulverbestandteil (ein „Grünling“) auf eine hohe Temperatur erhitzt, typischerweise 70-90 % seines Schmelzpunkts. Bei dieser Temperatur wandern Atome zwischen den Partikeln, wodurch die Halsbildungen zwischen ihnen wachsen und sich die Poren verkleinern und schließlich schließen.

Die treibende Kraft ist die Reduzierung der Oberflächenenergie. Es ist analog dazu, wie kleine Seifenblasen zu größeren verschmelzen, um die Gesamtoberfläche zu minimieren.

Die Rolle des Flüssigphasensinterns

Dies ist eine Variante, bei der eine geringe Menge eines sekundären Materials, das einen niedrigeren Schmelzpunkt hat, zum Hauptpulver hinzugefügt wird. Beim Erhitzen schmilzt dieser Zusatzstoff und bildet eine flüssige Phase, die die festen Partikel benetzt.

Die Flüssigkeit beschleunigt die Verdichtung, indem sie einen schnellen Diffusionsweg für Atome bietet und die Partikel durch Kapillarwirkung zusammenzieht. Dies ermöglicht oft niedrigere Sintertemperaturen und kürzere Prozesszeiten im Vergleich zum reinen Festkörpersintern.

Anwendung von Kraft: Druckunterstütztes Sintern

Bei Materialien, die schwer zu verdichten sind oder eine nahezu perfekte Dichte erfordern, wird gleichzeitig mit der Hitze externer Druck ausgeübt. Diese Kategorie umfasst direkt die in Ihrer Anfrage genannten Methoden und bietet eine effektivere treibende Kraft für die Konsolidierung.

Uniaxiales Heißpressen (HP)

Beim Heißpressen wird das Pulver in eine Form gefüllt und gleichzeitig erhitzt, während mechanischer Druck entlang einer einzigen Achse (uniaxial) ausgeübt wird. Diese Kraft verstärkt die Mechanismen der Partikelumlagerung und der plastischen Verformung erheblich.

Dieses Verfahren ist sehr effektiv für die Herstellung einfacher Formen wie Scheiben oder Platten mit hoher Dichte. Die Dichte kann jedoch aufgrund der Reibung mit den Formwänden weniger gleichmäßig sein.

Isostatisches Warmhalten (HIP)

HIP ist ein fortschrittlicheres Verfahren, bei dem die Komponente in einem Hochdruckbehälter erhitzt wird. Ein Inertgas, typischerweise Argon, übt einen gleichmäßigen, isostatischen (aus allen Richtungen gleichen) Druck auf das Teil aus.

Da der Druck vollkommen gleichmäßig ist, kann HIP Komponenten mit 100 % theoretischer Dichte herstellen, innere Porosität eliminieren und komplexe Formen erzeugen. Es ist der Goldstandard für kritische Anwendungen in der Luft- und Raumfahrt sowie bei medizinischen Implantaten.

Fortschrittliche & Schnelle Techniken: Feldunterstütztes Sintern

Moderne Verfahren nutzen elektrische Felder oder Ströme, um den Erhitzungs- und Sinterprozess dramatisch zu beschleunigen. Diese Techniken sind ein Wendepunkt für fortschrittliche Materialien.

Funkenplasmabeschichtung (SPS)

Auch als Sintern durch gepulsten elektrischen Strom (PECS) bekannt, leitet SPS einen gepulsten Gleichstrom hoher Stromstärke direkt durch das Pulver und die leitfähige Form. Dies erzeugt extrem schnelle Aufheizraten (bis zu 1000 °C/min).

Die hohen Aufheizraten und die Auswirkungen des elektrischen Stroms beschleunigen die Verdichtung dramatisch, sodass die volle Dichte in Minuten statt Stunden erreicht werden kann.

Der Vorteil: Geschwindigkeit und Kontrolle der Mikrostruktur

Der Hauptvorteil von Verfahren wie SPS besteht darin, dass Pulver so schnell verdichtet werden können, dass das Kornwachstum unterdrückt wird. Da feine Körner oft zu überlegenen mechanischen Eigenschaften (wie Festigkeit und Härte) führen, sind diese Verfahren ideal für die Herstellung hochleistungsfähiger nanokristalliner Keramiken, Metalle und Verbundwerkstoffe.

Die Abwägungen verstehen

Die Wahl eines Verfahrens erfordert eine objektive Analyse seiner Vor- und Nachteile. Es gibt keine universell „beste“ Option.

Dichte vs. Kosten

Druckloses Sintern ist die billigste und am besten skalierbare Methode, erreicht aber bei schwierigen Materialien möglicherweise nicht die volle Dichte. Im Gegensatz dazu erreicht HIP die maximale Dichte, ist aber aufgrund der erforderlichen Hochdruckausrüstung bei weitem das teuerste und komplexeste Verfahren.

Kornwachstum: Der unerwünschte Nebeneffekt

Je länger ein Material bei hoher Temperatur gehalten wird, desto stärker wachsen seine mikroskopischen Körner. Obwohl dies hilft, Poren zu schließen, kann übermäßiges Kornwachstum die mechanischen Eigenschaften stark beeinträchtigen. Dies ist der Hauptkompromiss beim konventionellen Sintern.

Geometrie und Komplexität

Druckloses Sintern und HIP eignen sich hervorragend zur Herstellung komplexer, nahezu maßhaltiger Teile. Das uniaxiale Heißpressen ist aufgrund der gerichteten Natur der aufgebrachten Kraft im Allgemeinen auf einfache, symmetrische Geometrien beschränkt.

Auswahl des richtigen Verfahrens für Ihr Material

Ihre Wahl sollte von den Eigenschaften Ihres Materials und Ihren Anforderungen an die Endleistung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Standardmetallen oder einfachen Keramiken (z. B. Aluminiumoxid) liegt: Druckloses Sintern ist oft die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in Hochleistungskeramiken, Superlegierungen oder feuerfesten Verbindungen zu erreichen: Druckunterstützte Verfahren sind erforderlich, wobei HIP die ultimative Wahl zur Eliminierung jeglicher Restporosität ist.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen oder nanostrukturierten Mikrostruktur in fortschrittlichen Materialien liegt: Ein schnelles Verfahren wie das Funkenplasmabeschichten (SPS) ist die überlegene Option.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Temperatur, Zeit, Druck und dem intrinsischen Verhalten Ihres Materials, die optimale Prozessentscheidung zu treffen.

Zusammenfassungstabelle:

| Verfahrenstyp | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|

| Druckloses Sintern | Verwendet nur thermische Energie; kosteneffizient | Standardmetalle, einfache Keramiken wie Aluminiumoxid |

| Druckunterstütztes Sintern | Übt externen Druck für hohe Dichte aus | Hochleistungskeramiken, Superlegierungen, feuerfeste Verbindungen |

| Feldunterstütztes Sintern | Verwendet elektrische Felder für schnelle Verarbeitung | Nanokristalline Materialien, fortschrittliche Verbundwerkstoffe |

Schöpfen Sie das volle Potenzial Ihrer Sinterprozesse mit KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Metallen, Keramiken oder feuerfesten Verbindungen arbeiten, wir helfen Ihnen, überlegene Dichte, Mikrostrukturkontrolle und Kosteneffizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung