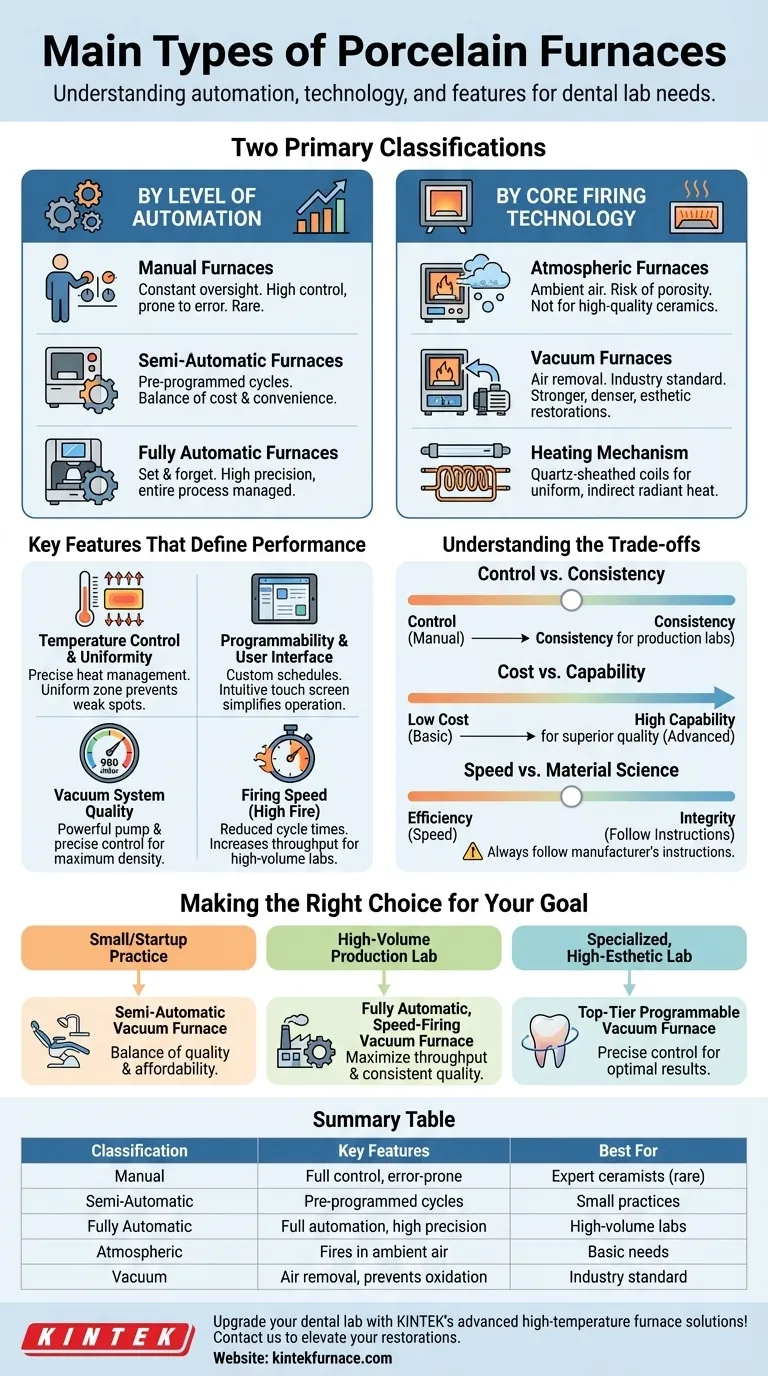

Im Kern wird ein Porzellanofen auf zwei primäre Arten klassifiziert: nach seinem Automatisierungsgrad und nach seiner grundlegenden Brenntechnologie. Moderne Öfen sind fast alle elektrisch, aber sie reichen von manuellen Modellen, die ständige Überwachung erfordern, bis hin zu vollautomatischen, programmierbaren Vakuumöfen, die höchste Qualität der Restaurationen bei minimalem Benutzereingriff gewährleisten.

Das Verständnis der Porzellanofentypen geht nicht darum, eine einzelne Kategorie zu wählen, sondern darum zu erkennen, wie verschiedene Merkmale – Automatisierung, Vakuumfähigkeit und Programmierbarkeit – kombiniert werden, um spezifische klinische und Laboranforderungen an Qualität, Konsistenz und Durchsatz zu erfüllen.

Die primären Wege zur Klassifizierung von Porzellanöfen

Um eine fundierte Entscheidung zu treffen, müssen Sie Öfen nach zwei Hauptachsen bewerten: wie sie arbeiten und welche Technologie sie zum Brennen des Porzellans verwenden.

Nach Automatisierungsgrad

Der Automatisierungsgrad beeinflusst direkt den Arbeitsablauf, die Konsistenz und den Bedarf an Bedienerkenntnissen.

- Manuelle Öfen: Diese erfordern, dass der Bediener die Temperatur und den Zeitpunkt während des gesamten Brennzyklus überwacht und anpasst. Sie bieten maximale Kontrolle für Experten, sind aber anfällig für menschliche Fehler und werden in modernen Produktionsumgebungen selten verwendet.

- Halbautomatische Öfen: Diese bieten vorprogrammierte Zyklen für gängige Aufgaben, können aber immer noch einige manuelle Schritte erfordern, wie das Initiieren des Vakuums oder das Fortsetzen des Zyklus. Sie stellen ein Gleichgewicht zwischen Kosten und Komfort dar.

- Vollautomatische Öfen: Diese sind der Standard für die meisten modernen Labore. Der Bediener wählt einfach ein Programm aus, und der Ofen verwaltet den gesamten Prozess – einschließlich Vorheizen, Temperaturanstiege, Vakuumapplikation und Abkühlen – mit hoher Präzision.

Nach grundlegender Brenntechnologie

Die innere Umgebung des Ofens ist der kritischste Faktor für die endgültige Qualität der Keramikrestauration.

- Atmosphärische Öfen: Dies sind einfachere Einheiten, die Porzellan an Umgebungsluft brennen. Sie sind nicht für die hochwertigen, dichten Restaurationen geeignet, die von modernen Dentalkeramiken gefordert werden, da diese bei Sauerstoffbrand unter Porosität und Verfärbung leiden können.

- Vakuumöfen: Dies ist der Industriestandard. Durch das Entfernen von Luft aus der Muffel (Heizkammer) während des Brennzyklus verhindern diese Öfen, dass Sauerstoff das Porzellan beeinträchtigt. Dieser Prozess führt zu stärkeren, dichteren und ästhetischeren Restaurationen mit weniger Blasen oder Poren.

- Heizmechanismus: Die meisten hochwertigen Öfen verwenden quarzummantelte Heizspiralen. Das Quarzrohr schützt die Restauration vor direktem Kontakt mit dem Heizelement und gewährleistet eine saubere, gleichmäßige Strahlungswärme. Dies ist eine Form der indirekten Beheizung, die für konsistente Ergebnisse entscheidend ist.

Schlüsselmerkmale, die die Leistung definieren

Jenseits der groben Klassifikationen sind es spezifische technische Merkmale, die einen einfachen Ofen wirklich von einem Hochleistungsgerät unterscheiden.

Temperaturregelung und Gleichmäßigkeit

Die wichtigste Funktion eines Ofens ist die präzise Wärmeregelung. Eine gleichmäßige Heizzone innerhalb der Muffel gewährleistet, dass die gesamte Restauration bei der gleichen Temperatur gebrannt wird, wodurch Schwachstellen oder Verfärbungen vermieden werden. Fortschrittliche Steuerungen ermöglichen mehrstufige Programme mit präzisen Temperaturanstiegsraten.

Programmierbarkeit und Benutzeroberfläche

Moderne Öfen werden durch ihre Software definiert. Die Möglichkeit, benutzerdefinierte Brennpläne zu erstellen und zu speichern, ist unerlässlich für die Arbeit mit der Vielzahl der auf dem Markt erhältlichen Keramikmaterialien. Eine klare, intuitive Benutzeroberfläche, oft ein Farb-Touchscreen, vereinfacht die Bedienung und reduziert das Fehlerrisiko.

Qualität des Vakuumsystems

Nicht alle Vakuumsysteme sind gleich. Ein Hochleistungs-Ofen verfügt über eine leistungsstarke Pumpe und eine präzise Steuerung, die in der Lage ist, ein bestimmtes Vakuumniveau (z. B. 980 mBar) zu erreichen und zu halten. Dies gewährleistet eine vollständige Luftentfernung für maximale Porzellandichte.

Brenntemperatur ("High Fire")

Einige fortschrittliche Öfen werden als "High Fire"- oder "Speed"-Öfen vermarktet. Sie verwenden fortschrittliche Heizelemente und Software, um die Brennzykluszeiten erheblich zu verkürzen. Diese Funktion ist ein großer Vorteil für Labore mit hohem Volumen, die den Durchsatz erhöhen möchten.

Verständnis der Kompromisse

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit, Kosten und Arbeitsablaufanforderungen.

Kontrolle vs. Konsistenz

Ein vollautomatischer, programmierbarer Ofen bietet eine unübertroffene Konsistenz und Wiederholbarkeit, was für ein Produktionslabor von entscheidender Bedeutung ist. Ein Meisterkeramiker, der hochkünstlerische Einzelstücke anfertigt, könnte jedoch die detaillierte Kontrolle eines manuelleren Prozesses bevorzugen, obwohl dies zunehmend seltener wird.

Kosten vs. Leistungsfähigkeit

Es besteht eine direkte Korrelation zwischen Preis und Ausstattung. Ein einfacher, halbautomatischer atmosphärischer Ofen hat niedrige Anschaffungskosten. Ein vollautomatischer, programmierbarer Vakuumofen mit Schnellbrennfunktion ist eine erhebliche Investition, liefert aber überlegene Qualität, Effizienz und Materialkompatibilität.

Geschwindigkeit vs. Materialwissenschaft

Obwohl das Schnellbrennen eine ausgezeichnete Funktion für die Effizienz ist, sind nicht alle Keramikmaterialien dafür ausgelegt, schnell gebrannt zu werden. Das Brennen eines Materials außerhalb seiner empfohlenen Parameter kann seine strukturelle Integrität und Ästhetik beeinträchtigen. Befolgen Sie immer die Anweisungen des Keramikherstellers.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den primären Anforderungen Ihrer Arbeit bestimmt werden.

- Wenn Ihr Hauptaugenmerk eine kleine oder neu gegründete Zahnarztpraxis ist: Ein zuverlässiger, halbautomatischer Vakuumofen mit einigen voreingestellten Programmen bietet ein gutes Gleichgewicht aus Qualität und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk ein Hochvolumen-Produktionslabor ist: Ein vollautomatischer, programmierbarer Vakuumofen mit Schnellbrennfunktion ist unerlässlich, um den Durchsatz zu maximieren und eine gleichbleibende Qualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf spezialisierten, hochästhetischen Restaurationen liegt: Ein erstklassiger programmierbarer Vakuumofen mit präziser Temperatur- und Vakuumregelung ist unverzichtbar, um optimale Ergebnisse mit fortschrittlichen Keramiksystemen zu erzielen.

Letztendlich ist der richtige Ofen derjenige, der die für die von Ihnen verwendeten Materialien erforderlichen Brennparameter zuverlässig und konsistent ausführt.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|

| Manuelle Öfen | Volle Bedienerkontrolle, fehleranfällig | Experten-Keramiker, seltene Verwendung |

| Halbautomatische Öfen | Vorprogrammierte Zyklen, einige manuelle Schritte | Kleine Praxen, kosteneffizientes Gleichgewicht |

| Vollautomatische Öfen | Volle Automatisierung, hohe Präzision | Hochvolumen-Labore, konsistente Ergebnisse |

| Atmosphärische Öfen | Brennt an Umgebungsluft, Risiko von Porosität | Grundlegende Bedürfnisse, nicht für hochwertige Keramik |

| Vakuumöfen | Luftentfernung, verhindert Oxidation, dichte Restaurationen | Industriestandard, überlegene Qualität |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine verbesserte Konsistenz, Effizienz und Materialkompatibilität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Restaurationen verbessern und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen