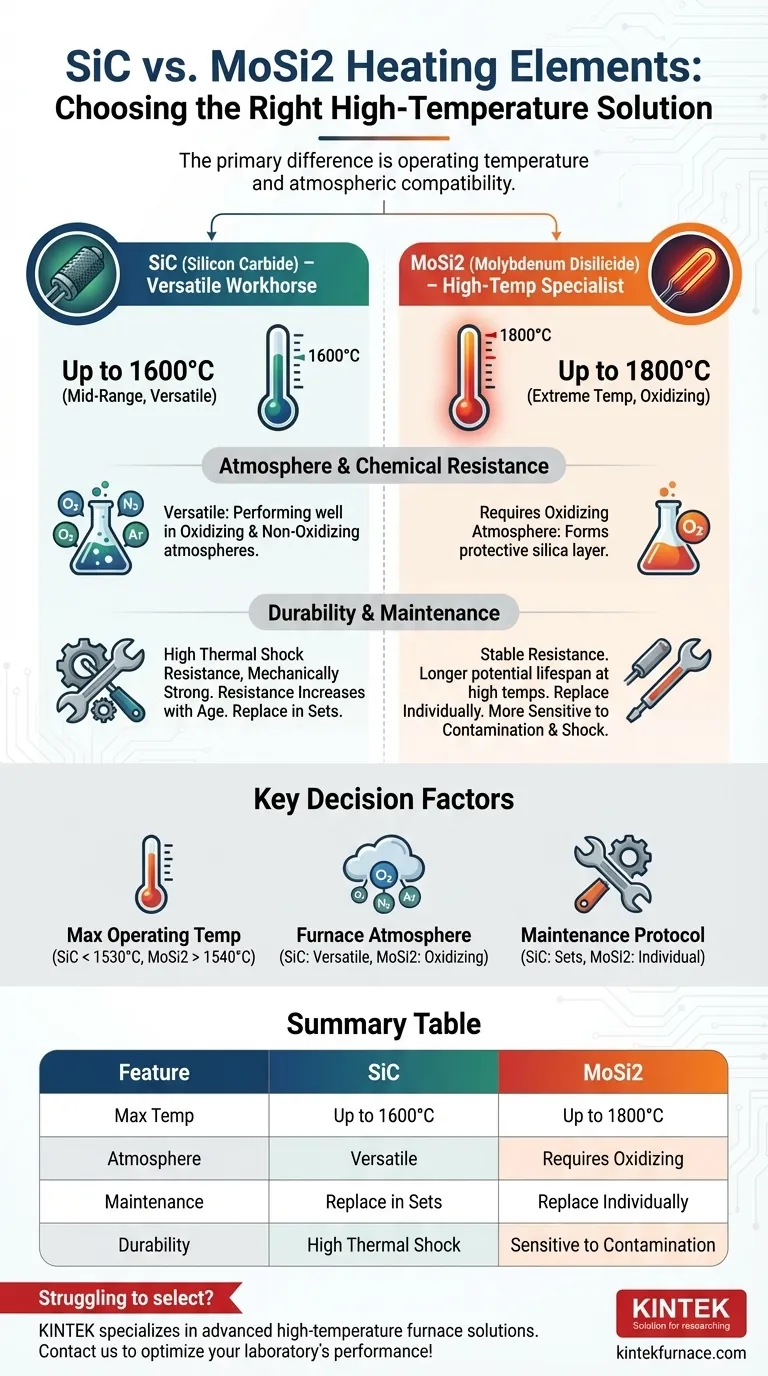

Die Wahl des richtigen Hochtemperatur-Heizelements ist eine Entscheidung mit erheblichen betrieblichen und finanziellen Konsequenzen. Der Hauptunterschied besteht darin, dass Molybdändisilizid (MoSi2)-Elemente für extreme Temperaturen bis zu 1800 °C in oxidierenden Atmosphären ausgelegt sind, während Siliziumkarbid (SiC)-Elemente vielseitigere Arbeitspferde sind, die für einen breiteren Bereich von Atmosphären bei Temperaturen bis zu 1600 °C geeignet sind.

Die Wahl zwischen SiC und MoSi2 hängt nicht davon ab, welches universell "besser" ist, sondern welches korrekt auf Ihren spezifischen Prozess abgestimmt ist. Die Entscheidung hängt von drei Schlüsselfaktoren ab: Ihrer maximalen Betriebstemperatur, Ihrer Ofenatmosphäre und Ihrem Wartungsprotokoll.

Der entscheidende Faktor: Betriebstemperatur

Die kritischste Unterscheidung zwischen diesen beiden Materialien ist ihr effektiver Temperaturbereich. Dieser einzelne Faktor entscheidet oft für Sie.

MoSi2: Der Hochtemperatur-Spezialist

MoSi2-Elemente sind die definitive Wahl für Prozesse, die Ofentemperaturen von 1540 °C und höher erfordern.

Ihre Elementoberfläche kann bis zu 1800 °C erreichen, was Ofenbetriebstemperaturen im Bereich von 1600-1700 °C ermöglicht. Sie gedeihen bei diesen hohen Temperaturen, bei denen SiC-Elemente nicht überleben können.

SiC: Das vielseitige Mittelklasse-Arbeitspferd

SiC-Elemente sind ideal für Prozesse, die bei einer maximalen Ofentemperatur von bis zu etwa 1530 °C betrieben werden. Ihr optimaler und häufigster Einsatzbereich liegt typischerweise bei bis zu 1450 °C.

Obwohl sie nicht die extremen Temperaturen von MoSi2 erreichen können, bieten sie innerhalb ihres vorgesehenen Bereichs eine ausgezeichnete Leistung und Stabilität.

Atmosphäre und chemische Beständigkeit

Die Umgebung im Ofen beeinflusst die Elementleistung und Lebensdauer dramatisch.

Warum MoSi2 eine oxidierende Atmosphäre erfordert

MoSi2-Elemente erreichen ihre bemerkenswerte Hochtemperaturstabilität, indem sie eine schützende, selbstheilende glasartige Schicht aus Siliziumdioxid (SiO2) auf ihrer Oberfläche bilden.

Diese Schicht benötigt eine oxidierende Atmosphäre (eine, die Sauerstoff enthält), um sich zu bilden und zu regenerieren. In anderen Atmosphären kann diese Schutzschicht abgebaut werden, wodurch das Element anfällig für Kontaminationen und schnelles Versagen wird.

Die Anpassungsfähigkeit von SiC in verschiedenen Umgebungen

SiC-Elemente sind deutlich vielseitiger. Sie funktionieren zuverlässig in einem breiteren Spektrum atmosphärischer Bedingungen, nicht nur in oxidierenden.

Dies macht SiC zu einer nachsichtigeren und robusteren Wahl, wenn Ihr Prozess unterschiedliche oder nicht-oxidierende Atmosphären beinhaltet.

Die Kompromisse verstehen: Haltbarkeit und Wartung

Neben Temperatur und Atmosphäre sind die praktischen Realitäten der Elementlebensdauer und der Wartungsprotokolle entscheidend.

Der Alterungsprozess von SiC-Elementen

Wenn SiC-Elemente verwendet werden, erhöht sich ihr elektrischer Widerstand allmählich. Dies ist ein natürlicher und unvermeidlicher Teil ihres Alterungsprozesses.

Aufgrund dieser Änderung hat ein neues Element einen anderen Widerstand als die alten. Wenn daher ein SiC-Element ausfällt, müssen Sie den gesamten Satz (oder zumindest eine parallele Bank) ersetzen, um sicherzustellen, dass der Ofen gleichmäßig heizt.

Lebensdauer und Wartung von MoSi2

MoSi2-Elemente können eine längere Lebensdauer haben als SiC, insbesondere wenn sie konstant über 1500 °C betrieben werden. Entscheidend ist, dass sich ihr Widerstand mit dem Alter nicht wesentlich ändert.

Das bedeutet, dass Sie ein einzelnes ausgefallenes MoSi2-Element ersetzen können, ohne die anderen zu beeinträchtigen, was die langfristigen Wartungskosten erheblich senken kann. Sie sind jedoch weniger physikalisch robust und erfordern eine sorgfältigere Handhabung und Ofenwartung, um Kontaminationen zu vermeiden.

Physikalische und thermische Haltbarkeit

SiC ist ein mechanisch stärkeres Material mit überlegener Thermoschockbeständigkeit. Dies macht es widerstandsfähiger bei schnellen Heiz- und Kühlzyklen.

MoSi2, obwohl bei hohen Temperaturen duktiler, kann anfälliger für physische Schäden und Kontaminationen sein, wenn die Ofenwartung nicht korrekt durchgeführt wird.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl muss eine bewusste Übereinstimmung mit Ihren betrieblichen Anforderungen sein. Verwenden Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (1540 °C+) liegt: MoSi2 ist die einzig geeignete Wahl, vorausgesetzt, Sie können eine oxidierende Atmosphäre aufrechterhalten.

- Wenn Ihr Hauptaugenmerk auf mittleren Temperaturen (bis ca. 1530 °C) liegt: SiC bietet eine robuste, kostengünstige und atmosphärisch vielseitige Lösung.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen oder physikalischer Robustheit liegt: Die überlegene Thermoschockbeständigkeit und mechanische Festigkeit von SiC machen es zur haltbareren Option.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Ersatzkosten bei hohen Temperaturen liegt: Gut gewartete MoSi2-Elemente sind aufgrund ihrer individuellen Austauschbarkeit oft wirtschaftlicher.

Indem Sie Ihre Elementwahl auf Ihre spezifischen Prozessparameter abstimmen, gewährleisten Sie optimale Leistung, Langlebigkeit und Kosteneffizienz für Ihre Hochtemperaturanwendung.

Zusammenfassungstabelle:

| Merkmal | SiC-Heizelemente | MoSi2-Heizelemente |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1600 °C | Bis zu 1800 °C |

| Atmosphärenkompatibilität | Vielseitig (oxidierend und nicht-oxidierend) | Benötigt oxidierende Atmosphäre |

| Lebensdauer und Wartung | Widerstand steigt mit dem Alter; Austausch in Sätzen | Stabiler Widerstand; Einzelersatz möglich |

| Haltbarkeit | Hohe Thermoschockbeständigkeit, mechanisch stark | Weniger robust, empfindlich gegenüber Kontaminationen |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihre Hochtemperaturprozesse auszuwählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen, wodurch die Effizienz gesteigert und Kosten gesenkt werden. Lassen Sie sich nicht von der Elementwahl aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Leistung Ihres Labors mit zuverlässigen, maßgeschneiderten Heizlösungen optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung