Ein Dentalporzellanofen ist ein Eckpfeiler des modernen Dentallabors und wird hauptsächlich zum Brennen, Sintern, Pressen und Glasieren verschiedener Keramikmaterialien verwendet. Diese kontrollierten Erhitzungsprozesse verwandeln formlose Pulver oder Wachsmuster in starke, langlebige und ästhetisch ansprechende Dentalrestaurationen wie Kronen, Veneers und Brücken. Ohne diese Ausrüstung wäre die Herstellung hochwertiger, lebensechter Prothesen unmöglich.

Der eigentliche Zweck eines Dentalporzellanofens geht über das einfache Erhitzen hinaus. Es ist ein Präzisionsinstrument, das entwickelt wurde, um die Mikrostruktur von Dental至于keramiken zu manipulieren und die exakten atmosphärischen und thermischen Bedingungen zu liefern, die erforderlich sind, um optimale Festigkeit, Passform und Ästhetik in der endgültigen Restauration zu erzielen.

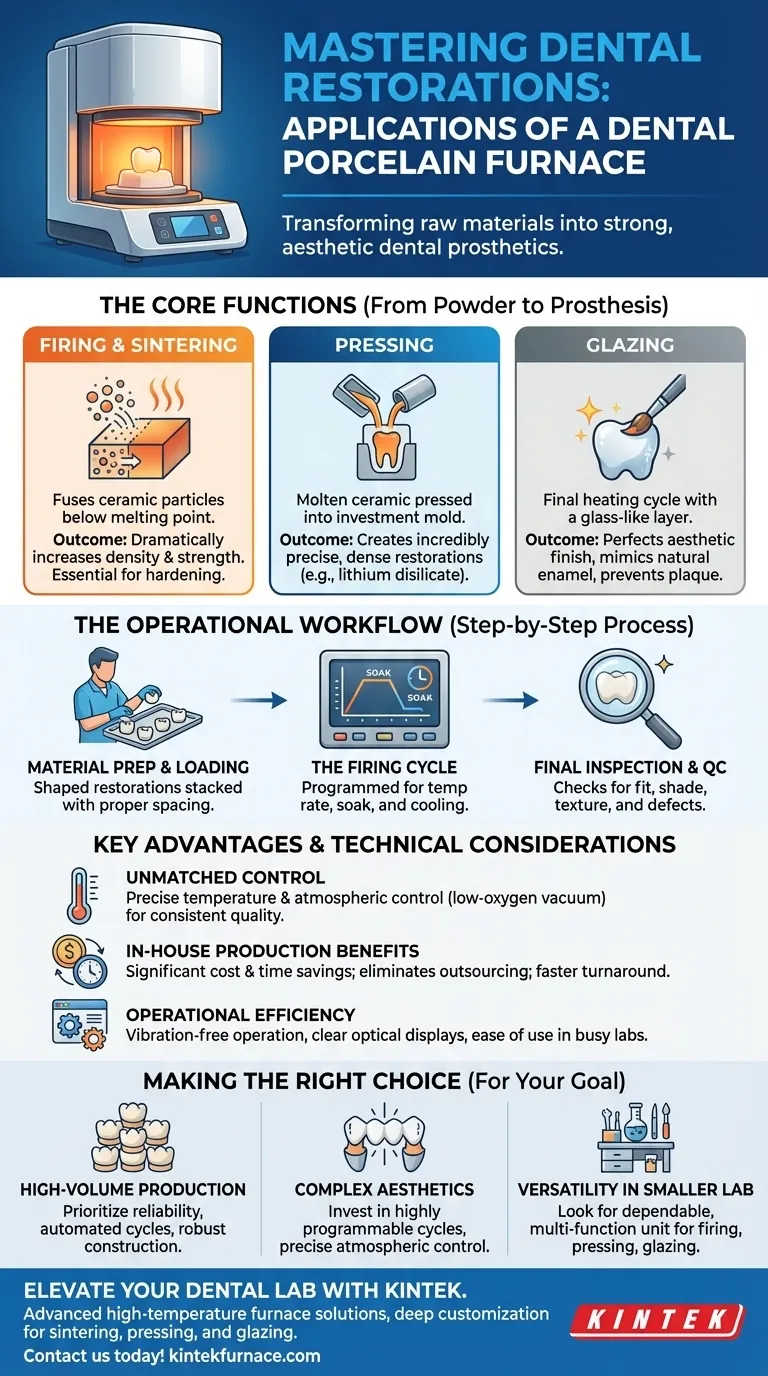

Die Kernfunktionen: Vom Pulver zur Prothese

Ein Porzellanofen führt mehrere unterschiedliche thermische Prozesse durch, die jeweils für eine andere Phase der Herstellung einer Dentalrestauration entscheidend sind. Das Verständnis dieser Funktionen zeigt, wie ein Laborant ein Material von seinem Rohzustand zu einem fertigen Produkt führt.

Brennen und Sintern: Aufbau von Festigkeit

Die grundlegendste Anwendung ist das Sintern, ein Prozess, bei dem Wärme auf Keramikpartikel knapp unterhalb ihres Schmelzpunktes aufgebracht wird.

Dadurch verschmelzen die Partikel, die Porosität wird reduziert und die Dichte sowie die Festigkeit des Materials werden dramatisch erhöht. Brennen ist der allgemeine Begriff für diese Wärmebehandlung, die für die Aushärtung und Verstärkung nahezu aller Dental至于keramiken unerlässlich ist.

Pressen: Erzielung präziser Formen

Bei Materialien wie Lithiumdisilikat wird der Ofen für Keramik-Presstechniken verwendet.

Ein Wachsmuster der endgültigen Restauration wird erstellt und in ein Einbettmaterial eingebettet. Im Inneren des Ofens wird das Wachs ausgebrannt und ein Keramikbarren erhitzt, bis er geschmolzen ist, und dann in die resultierende Form „gepresst“, wodurch eine unglaublich präzise und dichte Restauration entsteht.

Glasieren: Perfektionierung des ästhetischen Abschlusses

Glasieren ist der letzte Heizzyklus, der angewendet wird, nachdem die Restauration geformt und eingefärbt wurde.

Eine dünne Schicht glasartiger Porzellanmasse wird aufgetragen und bei einer bestimmten Temperatur gebrannt. Dies erzeugt eine glatte, glänzende und porenfreie Oberfläche, die das Aussehen von natürlichem Zahnschmelz nachahmt und gleichzeitig die Ansammlung von Plaque verhindert.

Der betriebliche Arbeitsablauf in der Praxis

Die Anwendungen des Ofens sind in einen präzisen, mehrstufigen Arbeitsablauf integriert, der sowohl technisches Können als auch Materialwissenschaftskenntnisse erfordert.

Materialvorbereitung und Beladung

Bevor mit dem Erhitzen begonnen werden kann, werden die Restaurationen sorgfältig geformt, konturiert und auf Brennträger aufgeschichtet. Techniker müssen auf einen angemessenen Abstand zwischen den Einheiten achten, um eine gleichmäßige Wärmeverteilung zu gewährleisten, was entscheidend ist, um Verziehen oder Spannungsrisse zu verhindern.

Der Brennzyklus: Eine programmierte Transformation

Dies ist das Herzstück des Prozesses. Der Techniker wählt ein spezifisches Brennprogramm basierend auf den Anweisungen des Keramikherstellers. Das Programm schreibt die Rate der Temperaturerhöhung, die maximale Temperatur, die „Haltezeit“ bei dieser Temperatur und die Abkühlrate vor. Jede Variable ist entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Endkontrolle und Qualitätssicherung

Nach Abschluss des Brennzyklus und Abkühlen der Restaurationen werden diese sorgfältig geprüft. Der Techniker überprüft die Passform, Farbe, Oberflächenstruktur und mögliche Defekte. Dieser Qualitätssicherungsschritt stellt sicher, dass das Endprodukt sowohl funktionale als auch ästhetische klinische Standards erfüllt.

Wesentliche Vorteile und technische Überlegungen

Moderne Porzellanöfen bieten erhebliche technische Vorteile, die sich direkt auf die Qualität und Effizienz der Laborleistung eines Dentallabors auswirken. Diese Funktionen machen den Ofen von einem einfachen Ofen zu einem hochentwickelten Produktionswerkzeug.

Unübertroffene Temperatur- und Atmosphärenkontrolle

Das bestimmende Merkmal eines hochwertigen Ofens ist seine Fähigkeit, Brennprogramme mit extremer Genauigkeit auszuführen. Die automatische Temperaturkalibrierung gewährleistet konsistente Ergebnisse von Zyklus zu Zyklus. Viele fortschrittliche Einheiten steuern auch die Atmosphäre und erzeugen ein sauerstoffarmes Vakuum, um die Materialreinheit zu verbessern und Verfärbungen zu verhindern.

Vorteile der Eigenfertigung

Der Besitz eines zuverlässigen Ofens gibt einem Dentallabor die volle Kontrolle über seine Produktion. Dies führt zu erheblichen Kosten- und Zeiteinsparungen, da die Auslagerung entfällt. Es ermöglicht auch eine überlegene Anpassung und schnellere Bearbeitungszeiten für Anpassungen, wodurch die Servicequalität für Kliniker und Patienten verbessert wird.

Betriebseffizienz

Moderne Öfen sind für den einfachen Einsatz in einer belebten Laborumgebung konzipiert. Funktionen wie ein Präzisions-Schrittmotorantrieb gewährleisten einen leisen, vibrationsfreien Betrieb, was entscheidend ist, wenn empfindliche Restaurationen gehandhabt werden. Klare optische Anzeigen liefern Echtzeit-Feedback zum Status des Ofens, sodass Techniker den Prozess auf einen Blick überwachen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Dentalporzellanofens hängt vollständig von den spezifischen Bedürfnissen und Prioritäten Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie Öfen, die für ihre Zuverlässigkeit, automatisierten Brennzyklen und robuste Bauweise bekannt sind, um eine anspruchsvolle Arbeitsbelastung zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf komplexen ästhetischen Restaurationen liegt: Investieren Sie in ein Modell mit hochgradig programmierbaren Zyklen und präziser Atmosphärenkontrolle, um fortschrittliche Materialien wie Zirkonoxid und Lithiumdisilikat zu beherrschen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit in einem kleineren Labor liegt: Achten Sie auf ein zuverlässiges Multifunktionsgerät, das Brennen, Pressen und Glasieren für eine breite Palette gängiger Dental至于keramiken effizient bewältigen kann.

Letztendlich ermöglicht der richtige Ofen einem Dentallabor, den gesamten Restaurationsprozess zu steuern und sicherzustellen, dass jedes Produkt die höchsten Standards an Funktion und Schönheit erfüllt.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Ergebnis |

|---|---|---|

| Brennen/Sintern | Verschmilzt Keramikpartikel unterhalb des Schmelzpunkts | Erhöht Festigkeit und Dichte |

| Pressen | Schmilzt Keramik und presst sie in Formen | Erzeugt präzise, dichte Restaurationen |

| Glasieren | Trägt eine glasartige Schicht auf und brennt sie | Verbessert die Ästhetik und verhindert Plaque |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Dentallabore zugeschnitten sind. Unsere starke Fähigkeit zur tiefen Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert überlegene Leistung für Sinter-, Press- und Glasieranwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionseffizienz und Restaurationsqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz