Für Anwendungen, die extreme Hitze erfordern, sind Molybdändisilizid (MoSi2)-Heizelemente eine führende Lösung. Ihre Hauptvorteile sind eine außergewöhnlich hohe Betriebstemperatur, eine bemerkenswerte Langlebigkeit aufgrund einer einzigartigen selbstheilenden Eigenschaft und ein stabiler elektrischer Widerstand, der den Ofenbetrieb und die Wartung vereinfacht.

Der Hauptvorteil eines MoSi2-Elements ist nicht nur seine Hitzetoleranz, sondern seine Fähigkeit, bei hohen Temperaturen eine schützende, selbstreparierende Schicht aus Siliziumdioxidglas zu bilden. Diese einzelne Eigenschaft ist die Grundlage für seine überragende Oxidationsbeständigkeit, lange Lebensdauer und zuverlässige Leistung in oxidierenden Umgebungen.

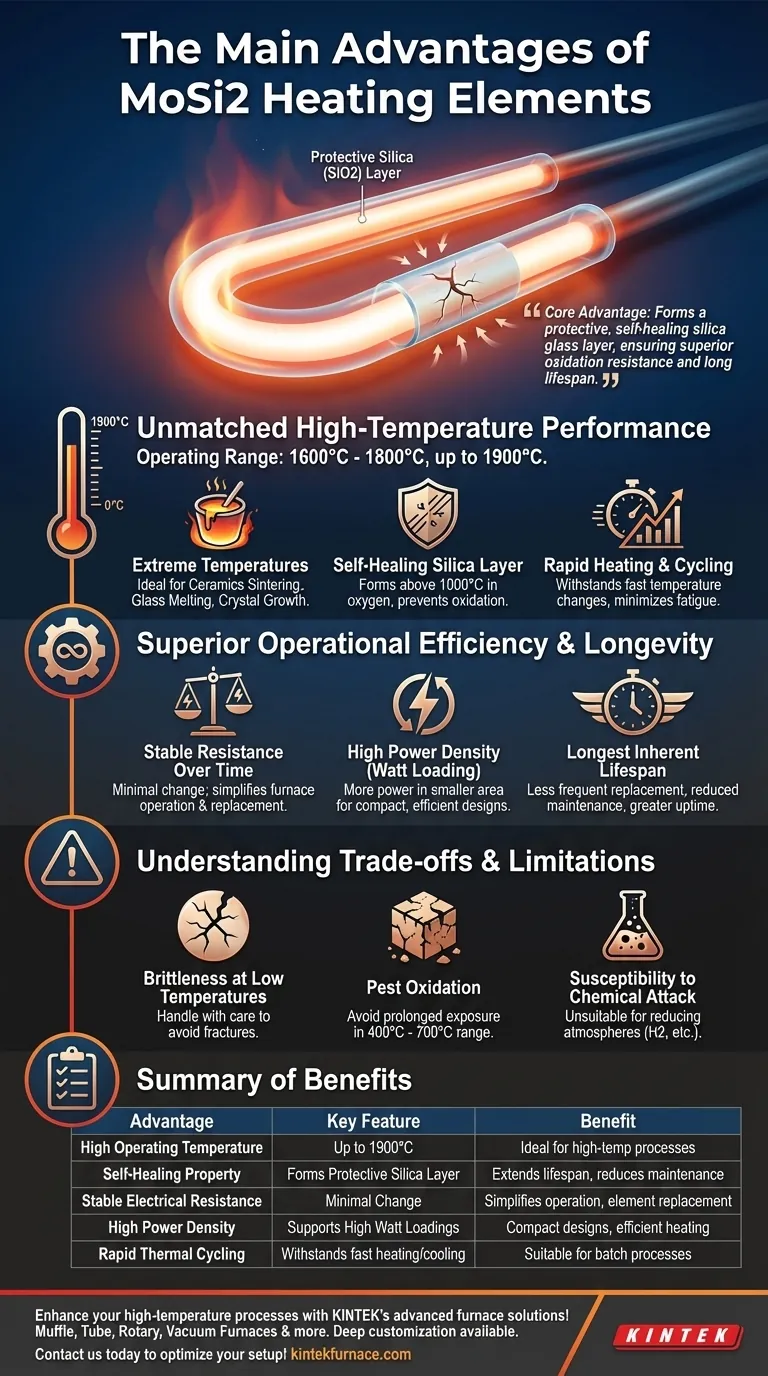

Die Grundlage: Unübertroffene Hochtemperaturleistung

Das entscheidende Merkmal von MoSi2 ist seine Fähigkeit, zuverlässig zu funktionieren, wo viele andere Materialien versagen. Diese Fähigkeit beruht auf seiner einzigartigen Materialwissenschaft.

Betrieb bei extremen Temperaturen

MoSi2-Elemente sind für den konstanten Betrieb bei Temperaturen zwischen 1600°C und 1800°C ausgelegt, wobei spezielle Varianten bis zu 1900°C erreichen können. Dies macht sie unverzichtbar für Prozesse wie Keramiksintern, Glasschmelzen und Kristallwachstum.

Die "selbstheilende" Siliziumdioxidschicht

Wenn das Element bei über etwa 1000°C in einer sauerstoffreichen Atmosphäre erhitzt wird, reagiert die Oberfläche und bildet eine dünne, nicht-poröse Schicht aus Quarzglas (SiO2). Diese Schutzschicht verhindert eine weitere Oxidation des darunterliegenden Materials. Wenn ein Riss oder Abplatzen auftritt, oxidiert das freigelegte MoSi2 einfach erneut, wodurch der Schaden effektiv "geheilt" und die Schutzbarriere wiederhergestellt wird.

Schnelles Aufheizen und thermische Zyklen

Die Stabilität dieser Siliziumdioxidschicht ermöglicht es MoSi2-Elementen, schnellen Aufheizraten und wiederholten thermischen Zyklen ohne signifikante Degradation standzuhalten. Dies ist entscheidend für Batch-Prozesse, die häufige Temperaturänderungen erfordern, da es die Elementermüdung minimiert und die Lebensdauer verlängert.

Überlegene Betriebseffizienz und Langlebigkeit

Neben der reinen Temperaturbeständigkeit bieten MoSi2-Elemente greifbare Vorteile, die die Betriebskosten senken und Ausfallzeiten reduzieren.

Stabiler Widerstand über die Zeit

Im Gegensatz zu vielen metallischen Elementen, deren Widerstand sich mit zunehmendem Alter erheblich ändert, behält MoSi2 über seine gesamte Lebensdauer einen bemerkenswert stabilen Widerstand bei. Dies ist ein entscheidender Vorteil, da neue Elemente in Reihe mit älteren verbunden werden können, ohne Ungleichgewichte in der Stromverteilung zu verursachen.

Hohe Leistungsdichte (Wattbelastung)

MoSi2-Elemente können sehr hohe Wattbelastungen tragen. Das bedeutet, dass mehr Leistung auf einer kleineren Oberfläche konzentriert werden kann, was kompaktere Ofendesigns ermöglicht und die Wärme effizienter an das Werkstück abgibt.

Die längste inhärente Lebensdauer

Aufgrund ihrer selbstheilenden Oxidationsbeständigkeit besitzen MoSi2-Elemente die längste inhärente Lebensdauer aller herkömmlichen metallischen oder keramischen Heizelemente. Dies führt direkt zu seltenerem Austausch, reduziertem Wartungsaufwand und längerer Ofenbetriebszeit.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist ohne Nachteile. Die Anerkennung der Einschränkungen von MoSi2 ist der Schlüssel zu seiner erfolgreichen Implementierung.

Sprödigkeit bei niedrigen Temperaturen

Obwohl MoSi2 bei Betriebstemperatur robust ist, ist es ein keramisches Material und bei Raumtemperatur sehr spröde. Bei Versand, Handhabung und Installation ist Vorsicht geboten, um mechanische Stöße zu vermeiden, die leicht Brüche verursachen können.

"Pest"-Oxidation

In einem spezifischen Temperaturbereich von etwa 400°C bis 700°C kann MoSi2 ein zerstörerisches Phänomen namens "Pest" erfahren. In diesem Bereich kann das Material schnell zu Pulver zerfallen. Dies wird vermieden, indem dieser Temperaturbereich sowohl beim Aufheizen als auch beim Abkühlen schnell durchlaufen wird.

Anfälligkeit für chemischen Angriff

Die schützende Siliziumdioxidschicht ist der Schlüssel zum Überleben des Elements. Bestimmte Atmosphären können diese Schicht angreifen und zu einem schnellen Versagen führen. MoSi2 ist nicht für den Einsatz in reduzierenden Atmosphären (wie Wasserstoff oder gespaltenem Ammoniak) oder in Gegenwart bestimmter Chemikalien, die mit Siliziumdioxid reagieren, geeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Stärken auf Ihre Prozessziele.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen zu erreichen: MoSi2 ist die erste Wahl und bietet Stabilität und Leistung in oxidierenden Atmosphären weit über 1700°C.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität und minimaler Wartung liegt: Der stabile Widerstand und die selbstheilende Natur von MoSi2 reduzieren den Bedarf an Elementanpassung und häufigem Austausch, wodurch die Gesamtbetriebskosten gesenkt werden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und -geschwindigkeit liegt: Die Fähigkeit, hohe Wattlasten und schnelle thermische Zyklen zu bewältigen, macht MoSi2 ideal für Hochdurchsatz-Chargenöfen.

- Wenn Ihr Prozess eine reduzierende oder reaktive chemische Atmosphäre beinhaltet: Sie müssen äußerste Vorsicht walten lassen und wahrscheinlich ein alternatives Element wählen, da MoSi2 chemisch angegriffen wird und vorzeitig versagt.

Für anspruchsvolle Hochtemperaturprozesse in Luft oder Sauerstoff bieten MoSi2-Heizelemente eine unübertroffene Kombination aus Leistung, Langlebigkeit und Betriebsbeständigkeit.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Nutzen |

|---|---|---|

| Hohe Betriebstemperatur | Bis zu 1900°C | Ideal für Keramik, Glasschmelzen und Kristallwachstum |

| Selbstheilende Eigenschaft | Bildet schützende Siliziumdioxidschicht | Verlängert die Lebensdauer und reduziert den Wartungsaufwand |

| Stabiler elektrischer Widerstand | Minimale Änderung über die Zeit | Vereinfacht den Ofenbetrieb und den Elementaustausch |

| Hohe Leistungsdichte | Unterstützt hohe Wattbelastungen | Ermöglicht kompakte Ofendesigns und effizientes Heizen |

| Schnelle thermische Zyklen | Hält schnellem Heizen und Kühlen stand | Geeignet für Batch-Prozesse mit häufigen Temperaturänderungen |

Verbessern Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente und Systeme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überragende Leistung und Kosteneinsparungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Einrichtung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung