Im Kern sind Molybdändisilizid (MoSi₂)-Heizelemente spezialisierte Komponenten, die für elektrische Öfen bei extremen Temperaturen entwickelt wurden. Ihr entscheidendes Merkmal ist eine außergewöhnliche Oxidationsbeständigkeit, die es ihnen ermöglicht, zuverlässig in Luft bei Temperaturen bis zu 1700°C und sogar höher zu funktionieren, was sie für Prozesse wie Keramiksintern, Glasherstellung und fortgeschrittene Materialforschung unerlässlich macht.

Die unvergleichliche Hochtemperaturleistung von MoSi₂-Elementen beruht auf einer schützenden, selbstheilenden Schicht aus Siliziumdioxidglas, die sich auf ihrer Oberfläche bildet. Dieser gleiche Mechanismus macht sie jedoch sehr anfällig für Verunreinigungen, was bedeutet, dass ihre Lebensdauer ebenso sehr von der Ofenwartung wie von ihren inhärenten Eigenschaften abhängt.

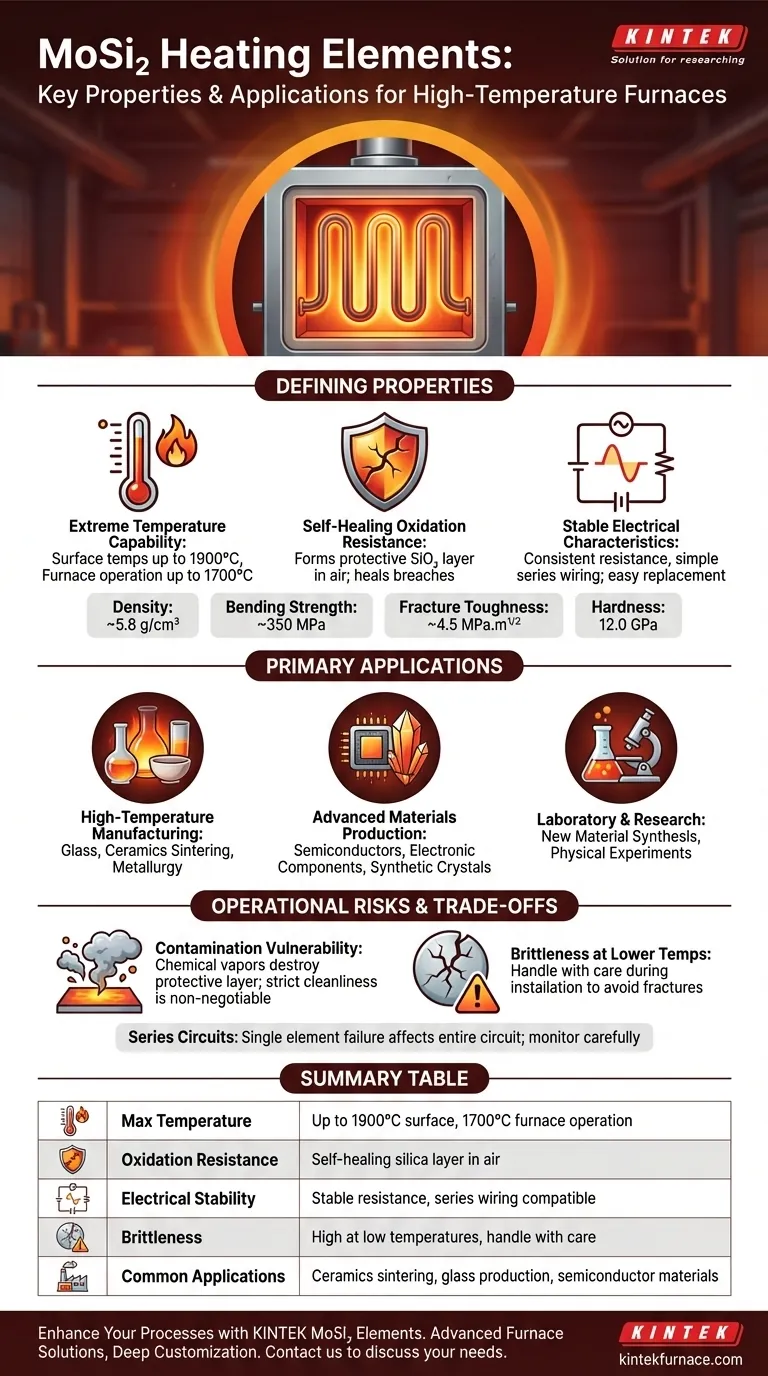

Die entscheidenden Eigenschaften von MoSi₂

MoSi₂-Elemente sind keine Universallösung; sie werden aufgrund spezifischer Eigenschaften ausgewählt, die in bestimmten Hochtemperaturumgebungen entscheidend sind.

Extreme Temperaturbeständigkeit

Diese Elemente können sehr hohe Oberflächentemperaturen erreichen, oft zwischen 1800°C und 1900°C. Dies ermöglicht es dem Ofenraum selbst, Betriebstemperaturen im Bereich von 1600°C bis 1700°C zuverlässig aufrechtzuerhalten, eine Leistung, die nur wenige andere elektrische Elemente erbringen können.

Die selbstheilende Oxidationsbeständigkeit

Beim Erhitzen in einer sauerstoffhaltigen Atmosphäre bildet sich eine dünne, nicht-poröse Schicht aus glasigem Siliziumdioxid (SiO₂) auf der Oberfläche des Elements. Diese passive Schicht verhindert die weitere Oxidation des darunterliegenden Materials. Wenn die Schicht zerkratzt oder beschädigt wird, bildet das freigelegte MoSi₂ einfach neues Siliziumdioxid, um den Bruch zu "heilen", was dem Element eine lange Lebensdauer verleiht.

Stabile elektrische Eigenschaften

MoSi₂-Elemente besitzen über ihre Lebensdauer hinweg einen stabilen elektrischen Widerstand, was das Design von Leistungsregelsystemen vereinfacht. Sie werden typischerweise in einer Reihenschaltung verdrahtet. Ein entscheidender Vorteil ist, dass neue Elemente problemlos in Reihe mit alten verbunden werden können, was den Austausch unkompliziert macht.

Wichtige physikalische und mechanische Daten

Das Material selbst besitzt eine Reihe spezifischer physikalischer Eigenschaften, die seine Verwendung beeinflussen.

- Dichte: ~5,8 g/cm³

- Biegefestigkeit: ~350 MPa

- Bruchzähigkeit: ~4,5 MPa.m¹/²

- Härte: 12,0 GPa (Knoop)

Diese Zahlen deuten auf ein hartes, aber relativ sprödes Material hin, insbesondere bei niedrigeren Temperaturen.

Primäre Anwendungen in Industrie und Forschung

Die einzigartigen Eigenschaften von MoSi₂-Elementen machen sie in mehreren Schlüsselbereichen, die auf saubere Hochtemperaturprozesse angewiesen sind, unverzichtbar.

Hochtemperaturfertigung

Industrien wie die Glasherstellung, das Keramiksintern und die Metallurgie verwenden MoSi₂-bestückte Öfen zum Schmelzen, Glühen und zur Wärmebehandlung. Ihre Fähigkeit, eine konstante, gleichmäßige Wärme zu liefern, ist entscheidend für die Produktqualität.

Produktion von fortschrittlichen Materialien

Die Herstellung von Halbleitermaterialien, elektronischen Komponenten und synthetischen Kristallen erfordert oft makellose Hochtemperaturumgebungen, die frei von Verbrennungsnebenprodukten sind. MoSi₂-Elemente liefern diese saubere elektrische Wärme zuverlässig.

Labor- und Forschungsumgebungen

In Forschung und Entwicklung werden Öfen mit MoSi₂-Elementen für eine Vielzahl von Anwendungen eingesetzt, darunter die Synthese neuer Materialien und physikalische Experimente bei hohen Temperaturen, bei denen eine präzise Temperaturregelung von größter Bedeutung ist.

Verständnis der Kompromisse und Betriebsrisiken

Die Wahl von MoSi₂-Elementen erfordert ein klares Verständnis ihrer betrieblichen Einschränkungen. Das Ignorieren dieser kann zu vorzeitigem und kostspieligem Ausfall führen.

Die kritische Anfälligkeit für Kontamination

Dies ist der wichtigste Risikofaktor. Die schützende Siliziumdioxidschicht kann durch bestimmte chemische Dämpfe aggressiv angegriffen werden. Zum Beispiel kann die Verwendung von Farben oder Farbstoffen auf Zirkonia ohne ordnungsgemäßes Trocknen und Belüften Verbindungen freisetzen, die die Oberfläche des Elements zerstören und zu einem schnellen Ausfall führen. Strenge Ofenwartung und Sauberkeit sind nicht verhandelbar.

Sprödigkeit bei niedrigeren Temperaturen

Wie viele Keramiken sind MoSi₂-Elemente bei Raumtemperatur spröde. Bei der Installation und Handhabung ist Vorsicht geboten, um mechanische Stöße oder Belastungen zu vermeiden, die zu Rissen oder Brüchen führen können.

Auswirkungen von Reihenschaltungen

Obwohl die Reihenschaltung von Elementen das elektrische Design vereinfacht, kann der Ausfall eines einzelnen Elements den gesamten Stromkreis unterbrechen und den Ofen stilllegen. Dies erfordert eine sorgfältige Überwachung und die Bereithaltung von Ersatzelementen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung, MoSi₂ zu verwenden, sollte auf einer nüchternen Bewertung Ihrer Prozessanforderungen im Vergleich zu den inhärenten Eigenschaften des Elements basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebstemperatur in einer sauberen Umgebung liegt: MoSi₂-Elemente sind ein Industriestandard und aufgrund ihrer selbstheilenden Eigenschaften eine der besten verfügbaren Optionen.

- Wenn Ihr Prozess Materialien beinhaltet, die flüchtige Verbindungen freisetzen: Sie müssen strenge Ofen-Ausbrenn- und Belüftungsprotokolle implementieren, um die Elemente vor chemischem Angriff zu schützen.

- Wenn Sie häufige thermische Zyklen von hohen zu niedrigen Temperaturen benötigen: Beachten Sie, dass dies mechanische Spannungen verursachen kann, und stellen Sie sicher, dass die Elemente innerhalb der Ofenstruktur ordnungsgemäß unterstützt werden.

Indem Sie sowohl ihre einzigartigen Stärken als auch ihre kritischen Schwachstellen verstehen, können Sie die Hochtemperaturfähigkeiten von MoSi₂-Elementen zuverlässig für Ihre spezifischen Ziele nutzen.

Zusammenfassungstabelle:

| Eigenschaft/Anwendung | Wichtige Details |

|---|---|

| Max. Temperatur | Bis zu 1900°C Oberfläche, 1700°C Ofenbetrieb |

| Oxidationsbeständigkeit | Selbstheilende Siliziumdioxidschicht in Luft |

| Elektrische Stabilität | Stabiler Widerstand, Reihenschaltung kompatibel |

| Sprödigkeit | Hoch bei niedrigen Temperaturen, vorsichtig handhaben |

| Gängige Anwendungen | Keramiksintern, Glasherstellung, Halbleitermaterialien |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen MoSi2-Heizelementen zu verbessern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihrem Labor oder Ihrer Produktionslinie zugute kommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer