Im Wesentlichen sind moderne Dental-Porzellanöfen elektronisch gesteuerte Präzisionsöfen, die sich durch ihre Programmierbarkeit und die Fähigkeit auszeichnen, verschiedene Materialien zu verarbeiten. Zu den Hauptmerkmalen gehören eine gleichmäßige Heizzone für Konsistenz, eine digitale Steuerung mit Touchscreen für einfache Bedienung und ein Vakuumsystem zur Gewährleistung der Festigkeit und Dichte der Restauration. Sie sind darauf ausgelegt, eine breite Palette von Keramiken zu brennen, von traditionellem Verblendmetallkeramik (VMK) bis hin zu fortschrittlichen Vollkeramiken wie Lithiumdisilikat.

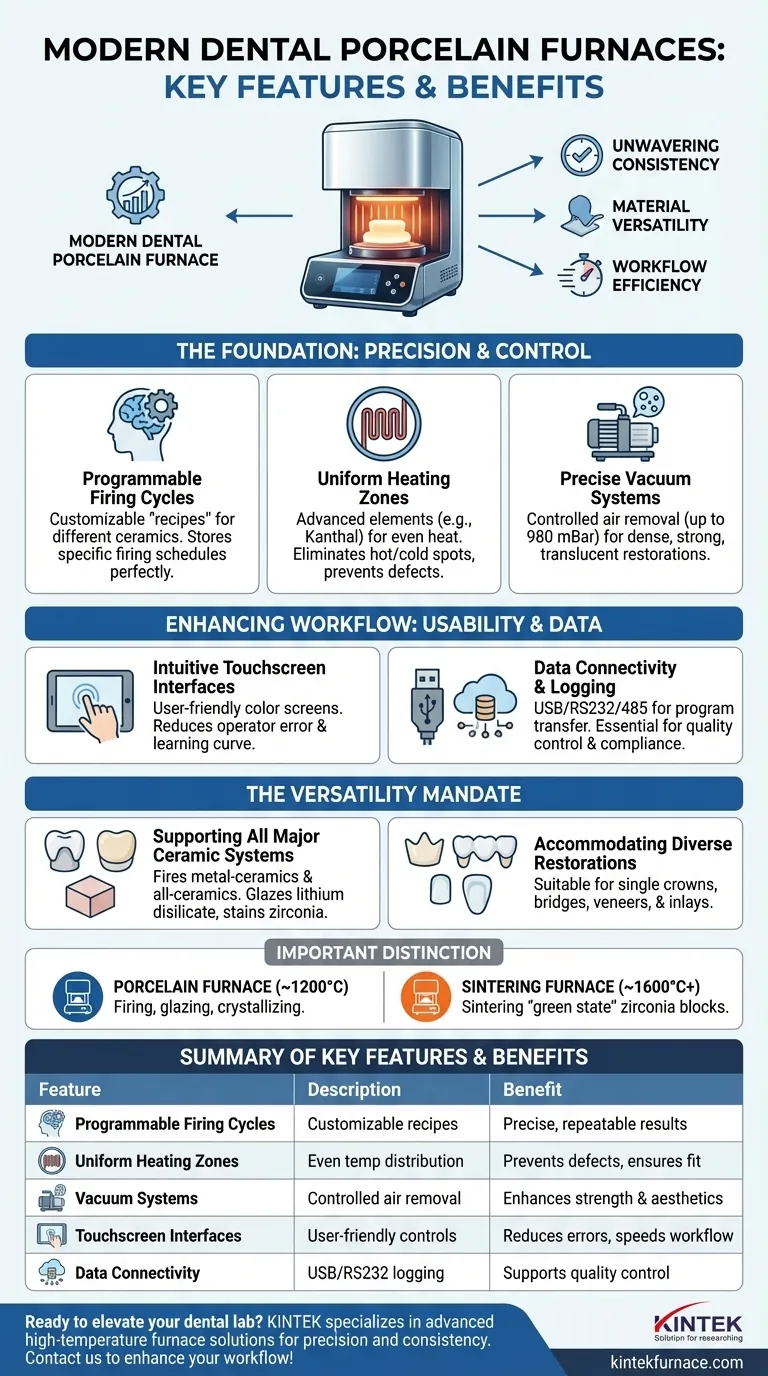

Die Sammlung von Merkmalen in einem modernen Porzellanofen dient nicht dem Selbstzweck der Technologie. Es geht darum, drei entscheidende Ergebnisse für jedes Dentallabor oder jede Klinik zu erzielen: unerschütterliche Konsistenz, Materialvielfalt und Workflow-Effizienz.

Die Grundlage: Präzision und Kontrolle

Die Hauptfunktion eines Porzellanofens besteht darin, einen Brennzyklus mit absoluter Präzision auszuführen. Diese Kontrolle ist es, die Keramikpulver oder -blöcke in starke, ästhetische und perfekt passende Zahnrestaurationen verwandelt.

Programmierbare Brennzyklen

Das „Gehirn“ eines modernen Ofens ist seine programmierbare Steuerung. Diese ermöglicht es Technikern, spezifische Brenn„rezepte“ zu erstellen, zu speichern und auszuführen, die auf verschiedene Keramikmaterialien zugeschnitten sind.

Jedes Material, sei es ein VMK-Porzellan oder eine Lithiumdisilikatglasur, hat einen einzigartigen, vom Hersteller vorgegebenen Brennplan, der Heizraten, Haltezeiten und Temperaturen umfasst. Die Programmierbarkeit stellt sicher, dass diese Pläne jedes Mal perfekt eingehalten werden.

Gleichmäßige Heizzonen

Konsistenz erfordert, dass jeder Teil einer Restauration auf genau die gleiche Temperatur erhitzt wird. Moderne Öfen verwenden fortschrittliche Heizelemente, oft aus Kanthal oder Nichrom, um eine hoch gleichmäßige Heizzone zu schaffen.

Dies eliminiert „Hot Spots“ oder „Cold Spots“, die innere Spannungen, Mikrorisse oder eine ungenaue Passung in der endgültigen Restauration verursachen können.

Präzise Vakuumsysteme

Viele Brennzyklen beinhalten ein Vakuum, um Luft aus den Porzellanschichten zu entfernen, bevor sie verschmelzen. Dieser Prozess, der als Vakuumbrand bezeichnet wird, ist entscheidend für die Herstellung dichter, starker und transluzenter Restaurationen.

Ein moderner Ofen bietet eine präzise Steuerung des Vakuumniveaus (bis zu 980 mBar) und seines Timings, was Blasen und Porosität verhindert, die die Integrität und Ästhetik der Restauration beeinträchtigen könnten.

Optimierung des Workflows: Benutzerfreundlichkeit und Daten

Neben der Brennpräzision sind moderne Öfen so konzipiert, dass sie sich nahtlos in einen digitalen zahnmedizinischen Workflow integrieren lassen, wodurch sie einfacher zu bedienen und zu verwalten sind.

Intuitive Touchscreen-Oberflächen

Komplexe Programmierung wird jetzt über benutzerfreundliche Farb-Touchscreens verwaltet. Dies reduziert die Lernkurve drastisch und minimiert das Risiko von Bedienungsfehlern.

Techniker können vorinstallierte Programme auswählen oder neue mit wenigen Fingertipps erstellen, was den Produktionsprozess rationalisiert.

Datenkonnektivität und -protokollierung

Funktionen wie USB-Anschlüsse und RS232/485-Kommunikation sind heute Standard. Diese ermöglichen die einfache Übertragung von Brennprogrammen und, noch wichtiger, die Protokollierung von Temperaturdaten für jeden Zyklus.

Diese Datenprotokollierung ist für die Qualitätskontrolle, Fehlerbehebung und die Einhaltung der Dokumentationspflichten im Labor unerlässlich.

Das Vielseitigkeitsmandat

Ein modernes Dentallabor arbeitet selten mit einem einzigen Material. Ein Ofen muss ein vielseitiges Werkzeug sein, das das breite Spektrum der in der restaurativen Zahnmedizin verwendeten Keramiken verarbeiten kann.

Unterstützung aller wichtigen Keramiksysteme

Ein wichtiges Merkmal ist die Fähigkeit, sowohl Metall-Keramiken (VMK-Kronen) als auch Vollkeramik-Restaurationen zu verarbeiten.

Dazu gehören das Brennen von Porzellan auf Metallgerüste aus Edel- oder Nichtedelmetallen sowie das Glasieren und Kristallisieren von Materialien wie Lithiumdisilikat und das Einfärben von vorgesintertem Zirkonoxid.

Anpassung an vielfältige Restaurationen

Der Ofen muss für eine Reihe von Restaurationstypen geeignet sein, von Einzelkronen und mehrgliedrigen Brücken bis hin zu filigranen Laminat-Veneers und Inlays, die direkt auf feuerfesten Modellen gebrannt werden.

Kompromisse und Unterscheidungen verstehen

Obwohl hochleistungsfähig, ist es entscheidend, die spezifische Rolle eines Porzellanofens und seine Grenzen zu verstehen.

Porzellanöfen vs. Sinteröfen

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen einem Porzellanofen und einem Zirkonoxid-Sinterofen. Sie dienen zwei unterschiedlichen Zwecken.

Ein Porzellanofen arbeitet bei niedrigeren Temperaturen (typischerweise bis zu 1200°C) zum Brennen, Glasieren und Kristallisieren konventioneller Keramiken.

Ein Sinterofen arbeitet bei viel höheren Temperaturen (bis zu 1600°C oder mehr) und wird ausschließlich zum Sintern von gefrästen „Grünkörper“-Zirkonoxidblöcken in ihre endgültige, dichte Form verwendet. Ein Labor, das mit Zirkonoxid arbeitet, benötigt beide Arten von Öfen.

Die Investition in Konsistenz

Die fortschrittlichen Funktionen eines modernen Ofens sind mit höheren Anschaffungskosten verbunden. Diese Investition bietet jedoch einen erheblichen langfristigen Wert.

Die Genauigkeit und Konsistenz dieser Öfen führen zu weniger Nacharbeiten, was Zeit und Materialkosten spart. Die Fähigkeit, langlebige, hochwertige Restaurationen herzustellen, verbessert die Patientenzufriedenheit und den Ruf des Labors oder der Klinik.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Ofens hängt vollständig von den spezifischen Anforderungen Ihrer Praxis oder Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Priorisieren Sie Öfen mit schnellen Aufheizraten, Automatisierung und robuster Datenkonnektivität, um den Durchsatz und die Workflow-Effizienz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Suchen Sie einen Ofen mit maximaler Programmierbarkeit und der präzisesten Temperatur- und Vakuumkontrolle, um eine individuelle Charakterisierung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf chairside, in-office Restaurationen liegt (z.B. CEREC): Wählen Sie einen kompakten, einfach zu bedienenden Ofen, der Ihr spezifisches Frässystem ergänzt, für einen schnellen und nahtlosen Workflow.

Letztendlich übersetzt der richtige Porzellanofen technologische Präzision in vorhersagbare, schöne und langlebige Ergebnisse für Ihre Patienten.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Programmierbare Brennzyklen | Anpassbare Rezepte für verschiedene Keramiken | Gewährleistet präzise, wiederholbare Ergebnisse |

| Gleichmäßige Heizzonen | Gleichmäßige Temperaturverteilung mit fortschrittlichen Elementen | Verhindert Defekte und gewährleistet Passung |

| Vakuumsysteme | Kontrollierte Luftentfernung bis zu 980 mBar | Verbessert Festigkeit und Ästhetik |

| Touchscreen-Oberflächen | Benutzerfreundliche digitale Steuerungen | Reduziert Fehler und beschleunigt den Workflow |

| Datenkonnektivität | USB/RS232 zur Protokollierung und Übertragung | Unterstützt Qualitätskontrolle und Compliance |

| Materialvielfalt | Verarbeitet VMK, Lithiumdisilikat, Zirkonoxid usw. | Passt sich vielfältigen Dentalanwendungen an |

Bereit, die Fähigkeiten Ihres Dentallabors zu verbessern? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich anpassbarer Porzellanöfen, die auf Dentalkeramiken zugeschnitten sind. Mit unserer starken F&E und hauseigenen Fertigung liefern wir Präzision, Konsistenz und Effizienz, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihren Workflow und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern