Im Wesentlichen sind Molybdändisilizid (MoSi₂)-Heizelemente die definitive Wahl für industrielle und Laboranwendungen mit hohen Temperaturen, bei denen langfristige Stabilität, thermische Effizienz und Oxidationsbeständigkeit von größter Bedeutung sind. Sie zeichnen sich in Prozessen wie der Glasherstellung, dem Keramiksintern und der Metallurgie aus, die kontinuierlich bei extremen Temperaturen betrieben werden, wo ein Ausfall des Elements katastrophal wäre.

Die Entscheidung für ein MoSi₂-Heizelement geht nicht nur darum, eine hohe Temperatur zu erreichen; es ist eine Investition in die Prozesszuverlässigkeit. Ihr Hauptwert liegt darin, diese extremen Temperaturen über lange Zeiträume konstant zu halten und kostspielige Ofenausfallzeiten in kritischen Produktionsumgebungen zu minimieren.

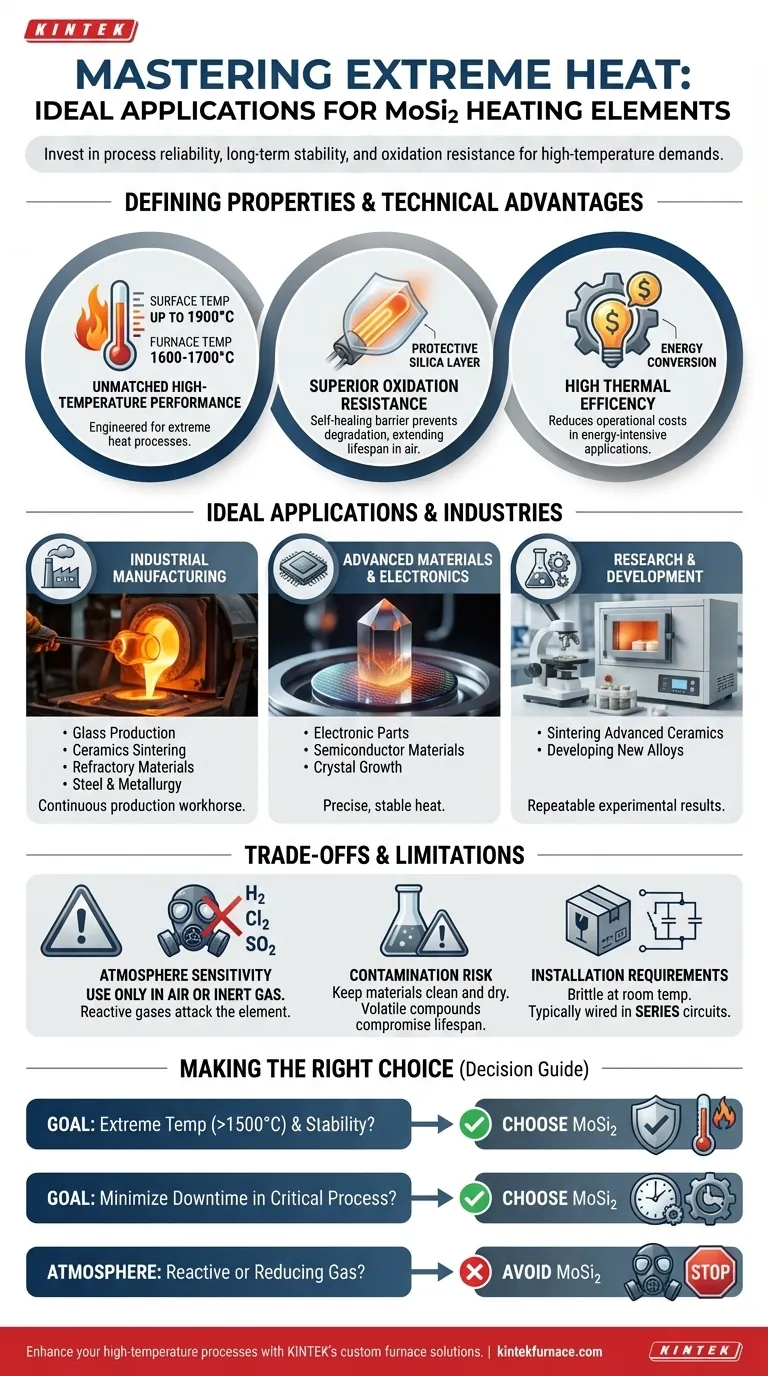

Die prägenden Eigenschaften von MoSi₂-Elementen

Um zu verstehen, wo MoSi₂-Elemente glänzen, müssen Sie zuerst ihre technischen Kernvorteile verstehen. Diese Eigenschaften machen sie einzigartig geeignet für die anspruchsvollsten Heizaufgaben.

Unübertroffene Hochtemperaturleistung

MoSi₂-Elemente sind für extreme Hitze ausgelegt. Sie können mit einer Oberflächentemperatur von bis zu 1800-1900°C betrieben werden, was Ofenraumtemperaturen zwischen 1600°C und 1700°C ermöglicht.

Diese Fähigkeit hebt sie von vielen anderen Heizelementen ab und macht sie unerlässlich für Prozesse, die die Synthese oder Behandlung fortschrittlicher Materialien erfordern.

Überragende Oxidationsbeständigkeit

Bei hohen Temperaturen bilden diese Elemente eine schützende Siliziumdioxidschicht auf ihrer Oberfläche. Diese Schicht verhindert eine weitere Oxidation, die die Hauptursache für den Abbau der meisten Heizelemente ist.

Diese selbstheilende Schutzbarriere ist der Grund, warum MoSi₂-Elemente eine deutlich längere Lebensdauer haben können als Alternativen, insbesondere wenn sie konstant über 1500°C betrieben werden.

Hohe thermische Effizienz

Wie andere fortschrittliche Keramikheizer sind MoSi₂-Elemente sehr effizient bei der Umwandlung elektrischer Energie in Wärme. Diese Effizienz ist entscheidend für die Verwaltung der Betriebskosten in energieintensiven Industrieofenanwendungen.

Ideale Anwendungen und Branchen

Die einzigartigen Eigenschaften von MoSi₂ bestimmen seinen Einsatz in spezifischen, hochwertigen Sektoren, wo Leistung und Zuverlässigkeit die Investition rechtfertigen.

Industrielle Fertigung

MoSi₂ ist ein Arbeitspferd in der Schwerindustrie. Es wird häufig in Öfen zur Herstellung von Glas, Keramik, feuerfesten Materialien, Stahl und für metallurgische Prozesse eingesetzt.

Die Langlebigkeit des Elements gewährleistet, dass diese kontinuierlichen Produktionslinien ohne Unterbrechung für Wartungsarbeiten laufen können.

Fortschrittliche Materialien und Elektronik

Die Herstellung spezialisierter Komponenten basiert auf der präzisen und stabilen Wärme, die MoSi₂ liefert. Dazu gehört die Herstellung von Elektronikteilen, Halbleitermaterialien und Kristallen.

Diese Anwendungen erfordern eine saubere Heißumgebung mit minimalen Temperaturschwankungen, die MoSi₂-Elemente liefern.

Forschung und Entwicklung

In Laborumgebungen und für die Materialforschung werden MoSi₂-Elemente in Hochtemperaturöfen zum Sintern fortschrittlicher Keramiken und zur Entwicklung neuer Legierungen eingesetzt.

Ihre Stabilität gewährleistet, dass experimentelle Ergebnisse reproduzierbar sind und nicht durch den Abbau des Heizers beeinträchtigt werden.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne Einschränkungen. Das Bewusstsein für die spezifischen Betriebsanforderungen für MoSi₂ ist entscheidend für den Erfolg.

Extreme Empfindlichkeit gegenüber Atmosphären

Dies ist die kritischste Einschränkung. MoSi₂-Elemente sollten nur in Luft oder inerten Gasumgebungen verwendet werden.

Aktive oder reduzierende Gase wie Wasserstoff (H₂), Chlor (Cl₂) und Schwefeldioxid (SO₂) greifen das Element und seine schützende Siliziumdioxidschicht chemisch an, was zu einem schnellen Ausfall führt.

Kontaminationsrisiko

Die Elemente können anfällig für Kontaminationen sein. Techniker müssen beispielsweise sicherstellen, dass Materialien wie farbiges oder lackiertes Zirkonoxid vor dem Erhitzen vollständig trocken sind.

Unsachgemäße Ofenwartung oder das Einbringen flüchtiger Verbindungen kann die Lebensdauer und Leistung des Elements beeinträchtigen.

Spezifische Installationsanforderungen

MoSi₂-Elemente sind bei Raumtemperatur typischerweise spröde und müssen vorsichtig behandelt werden. Sie werden oft in "U"-, "W"- oder "L"-Formen hergestellt und für den Betrieb in Reihenschaltungen verdrahtet. Dies unterscheidet sich von anderen Elementtypen und muss bei der Ofenkonstruktion berücksichtigt werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob MoSi₂ die richtige Lösung für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1500°C) und langfristiger Stabilität liegt: MoSi₂ ist die überlegene Wahl aufgrund seiner außergewöhnlichen Oxidationsbeständigkeit und Langlebigkeit in Luft.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ofenausfallzeiten in einem kritischen Prozess liegt: Die Haltbarkeit von MoSi₂ macht es zu einer soliden Investition für die kontinuierliche Produktion in Branchen wie der Luft- und Raumfahrt oder der Automobilteilefertigung.

- Wenn Ihr Prozess eine reaktive oder reduzierende Gasatmosphäre beinhaltet: Sie müssen MoSi₂ vermeiden und ein alternatives Elementmaterial wählen, das speziell für diese Bedingungen entwickelt wurde.

Letztendlich ist die Wahl von MoSi₂ eine Investition in stabile, zuverlässige Leistung für Ihre anspruchsvollsten Hochtemperaturanwendungen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Ideale Anwendung |

|---|---|---|

| Hochtemperaturleistung (bis zu 1900°C) | Ermöglicht extreme Wärmeprozesse | Glasproduktion, Keramiksintern |

| Überragende Oxidationsbeständigkeit | Lange Lebensdauer in Luft oder inerten Gasen | Metallurgie, fortschrittliche Materialien |

| Hohe thermische Effizienz | Reduziert Betriebskosten | Industrielle Fertigung, F&E-Labore |

| Empfindlichkeit gegenüber Atmosphären | Erfordert sorgfältige Umgebungssteuerung | Vermeiden Sie in reaktiven Gasumgebungen |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen MoSi2-Heizelemente Ausfallzeiten minimieren und die Effizienz in Ihrem Labor oder Ihrer Produktionslinie steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation