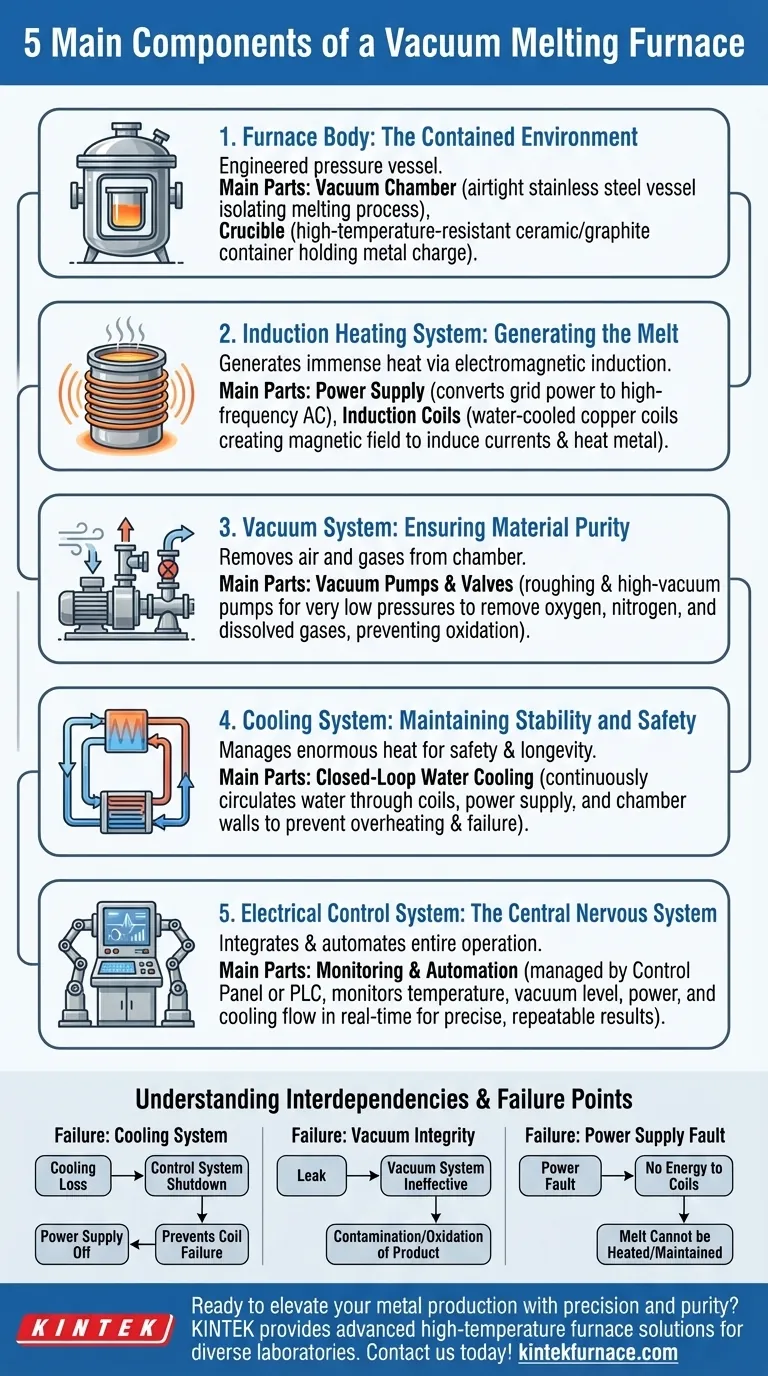

Im Kern ist ein Vakuumschmelzofen ein integriertes System mit fünf primären Komponenten, die im Einklang zusammenarbeiten. Dies sind der Ofenkörper, das Induktionsheizsystem, das Vakuumsystem, das Kühlsystem und das elektrische Steuerungssystem. Zusammen schaffen diese Komponenten eine hochkontrollierte Umgebung, um Metalle zu schmelzen und hochreine Legierungen herzustellen, indem Oxidation verhindert und gasförmige Verunreinigungen entfernt werden.

Diese Komponenten zu verstehen bedeutet nicht, eine Liste von Teilen auswendig zu lernen. Es geht darum zu erkennen, wie ein Ofen eine geschlossene Umgebung (Vakuumkammer) schafft, präzise Energie (Heizung) zuführt, Verunreinigungen (Vakuumpumpen) entfernt und extreme Temperaturen (Kühlung) unter der Leitung eines zentralen Gehirns (Steuerungssystem) verwaltet.

Der Ofenkörper: Die geschlossene Umgebung

Der Ofenkörper ist die primäre physische Struktur, die den gesamten Schmelzprozess umschließt. Er ist mehr als nur ein Kasten; er ist ein präzise konstruierter Druckbehälter.

Die Vakuumkammer

Die Hauptkomponente des Körpers ist die Vakuumkammer, ein luftdichtes Gefäß, typischerweise aus Edelstahl. Ihre grundlegende Aufgabe ist es, den Schmelzprozess von der Außenatmosphäre zu isolieren, wodurch ein tiefes Vakuum erzeugt und aufrechterhalten werden kann.

Der Tiegel

Im Inneren der Kammer befindet sich der Tiegel, ein hochtemperaturbeständiger Behälter, der die Metallcharge aufnimmt. Das Material des Tiegels, oft Keramik oder Graphit, wird sorgfältig ausgewählt, um Reaktionen mit dem geschmolzenen Metall zu vermeiden.

Das Induktionsheizsystem: Erzeugung der Schmelze

Dieses System ist verantwortlich für die Erzeugung der immensen Hitze, die zum Schmelzen erforderlich ist, unter Nutzung der Prinzipien der elektromagnetischen Induktion. Es besteht aus zwei Schlüsselkomponenten.

Die Stromversorgung

Die Mittelfrequenz-Stromversorgung ist das Herzstück des Heizsystems. Sie nimmt normalen Netzstrom auf und wandelt ihn in hochfrequenten Wechselstrom um. Die Frequenz ist entscheidend für die Effizienz und den Rühreffekt der Schmelze.

Die Induktionsspulen

Dieser Hochfrequenzstrom wird in wassergekühlte Kupfer-Induktionsspulen eingespeist, die den Tiegel umwickeln (ihn aber nicht berühren). Der Strom erzeugt ein starkes, schnell wechselndes Magnetfeld, das wiederum massive elektrische Ströme in der Metallcharge induziert, wodurch diese schnell erhitzt wird, bis sie schmilzt.

Das Vakuumsystem: Gewährleistung der Materialreinheit

Das Vakuumsystem unterscheidet diesen Prozess vom Standard-Atmosphärenschmelzen. Sein Zweck ist es, Luft und andere Gase vor und während des Schmelzens aus der Kammer zu entfernen.

Pumpen und Ventile

Dieses System besteht aus einer Reihe von Vakuumpumpen und Ventilen. Eine typische Anordnung verwendet eine Vorpumpe, um den Großteil der Luft zu entfernen, gefolgt von einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe), um die für hochreine Schmelzen erforderlichen sehr niedrigen Drücke zu erreichen. Dieser Prozess entfernt Sauerstoff und Stickstoff, verhindert Oxidation und zieht auch gelöste Gase aus dem geschmolzenen Metall selbst.

Das Kühlsystem: Aufrechterhaltung von Stabilität und Sicherheit

Ein Vakuumofen erzeugt enorme Wärmemengen, und die Bewältigung dieser thermischen Energie ist sowohl für die Sicherheit als auch für die Langlebigkeit der Ausrüstung entscheidend.

Geschlossener Wasserkreislauf

Ein geschlossener Wasserkreislauf zirkuliert kontinuierlich Wasser durch kritische Komponenten. Dazu gehören die Induktionsspulen, die Stromversorgung und sogar die Wände der Vakuumkammer selbst. Ohne ständige Kühlung würden die Kupferspulen schnell überhitzen und versagen, und die Kammerdichtungen könnten beeinträchtigt werden.

Das elektrische Steuerungssystem: Das zentrale Nervensystem

Das Steuerungssystem ist das Gehirn des gesamten Betriebs, das die anderen vier Systeme für präzise, wiederholbare Ergebnisse integriert und automatisiert.

Überwachung und Automatisierung

Dieses System, oft von einem zentralen Bedienfeld oder einer SPS (Speicherprogrammierbare Steuerung) verwaltet, überwacht alle kritischen Parameter in Echtzeit. Dazu gehören Temperatur, Vakuumlevel, Ausgangsleistung und Kühlwasserfluss. Es ermöglicht den Bedienern, präzise Schmelzrezepte auszuführen und bietet Alarme und Sicherheitsabschaltungen, falls ein Parameter seinen sicheren Betriebsbereich verlässt.

Verständnis der Systemabhängigkeiten

Keine einzelne Komponente arbeitet isoliert. Ein Ausfall in einem System kann einen Kaskadeneffekt auf den gesamten Prozess haben, was die Bedeutung des Verständnisses ihrer Vernetzung hervorhebt.

Ausfallpunkt: Kühlsystem

Ein Verlust des Kühlwasserflusses ist einer der kritischsten Ausfallmodi. Er führt fast augenblicklich dazu, dass das Steuerungssystem die Stromversorgung abschaltet, um den katastrophalen Ausfall der Induktionsspulen zu verhindern.

Ausfallpunkt: Vakuumintegrität

Ein Leck im Ofenkörper oder seinen Dichtungen verhindert, dass das Vakuumsystem den erforderlichen Druck erreicht. Dies beeinträchtigt den gesamten Zweck des Ofens und führt zu Verunreinigung und Oxidation des Endprodukts.

Ausfallpunkt: Fehler der Stromversorgung

Ein Fehler in der Stromversorgung bedeutet, dass keine Energie an die Induktionsspulen geliefert werden kann. Die Schmelze kann nicht erhitzt oder aufrechterhalten werden, wodurch der Ofen außer Betrieb ist, bis die Leistungselektronik repariert ist.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung oder dem Betrieb eines Vakuumofens hängt die Kritikalität der Systemleistung von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Ihre kritischste Komponente ist das Hochleistungs-Vakuumsystem, das in der Lage ist, tiefe Vakua zu erreichen und zu halten, um alle gasförmigen Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Geschwindigkeit liegt: Ihre kritischsten Komponenten sind das Induktionsheizsystem für schnelles Schmelzen und das Kühlsystem, um schnelle Zykluszeiten zwischen den Chargen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Ihre kritischste Komponente ist ein ausgeklügeltes elektrisches Steuerungssystem, das präzise Automatisierung und Datenprotokollierung für perfekte Wiederholbarkeit bietet.

Letztendlich ist ein Vakuumofen eine ausbalancierte Maschine, bei der jedes Teil perfekt funktionieren muss, damit das gesamte System seinen Zweck erfüllen kann.

Zusammenfassende Tabelle:

| Komponente | Schlüsselfunktion | Schlüsselkomponenten |

|---|---|---|

| Ofenkörper | Umschließt den Schmelzprozess und hält das Vakuum aufrecht | Vakuumkammer, Tiegel |

| Induktionsheizsystem | Erzeugt Wärme zum Schmelzen mittels elektromagnetischer Induktion | Stromversorgung, Induktionsspulen |

| Vakuumsystem | Entfernt Luft und Gase, um Oxidation und Verunreinigungen zu verhindern | Vakuumpumpen, Ventile |

| Kühlsystem | Regelt die Wärme, um Sicherheit und Langlebigkeit der Ausrüstung zu gewährleisten | Geschlossener Wasserkreislauf |

| Elektrisches Steuerungssystem | Überwacht und automatisiert den Betrieb für Präzision | Bedienfeld, SPS |

Bereit, Ihre Metallproduktion mit Präzision und Reinheit zu verbessern? KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert für diverse Labore anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumschmelzöfen hochreine Legierungen und konsistente Ergebnisse für Ihre spezifischen Ziele liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter