Nach dem abschließenden Sinterbrand wandelt sich Zirkondioxid von einem porösen, kreideartigen Zustand in eine vollständig dichte Keramik mit außergewöhnlichen mechanischen und physikalischen Eigenschaften um. Die bemerkenswerteste davon ist eine hohe Biegefestigkeit von etwa 900 MPa, die durch Sintern zwischen 1350 °C und 1550 °C erreicht wird, was es zu einer der stärksten und zuverlässigsten Keramiken für anspruchsvolle Anwendungen macht.

Das Sintern ist nicht nur ein Erhitzungsprozess; es ist eine kontrollierte atomare Transformation. Es eliminiert die Porosität, um eine nahezu vollständige Dichte zu erreichen, und erzeugt eine stabile polykristalline Struktur, die die charakteristische Festigkeit und Bruchzähigkeit von Zirkonoxid bewirkt.

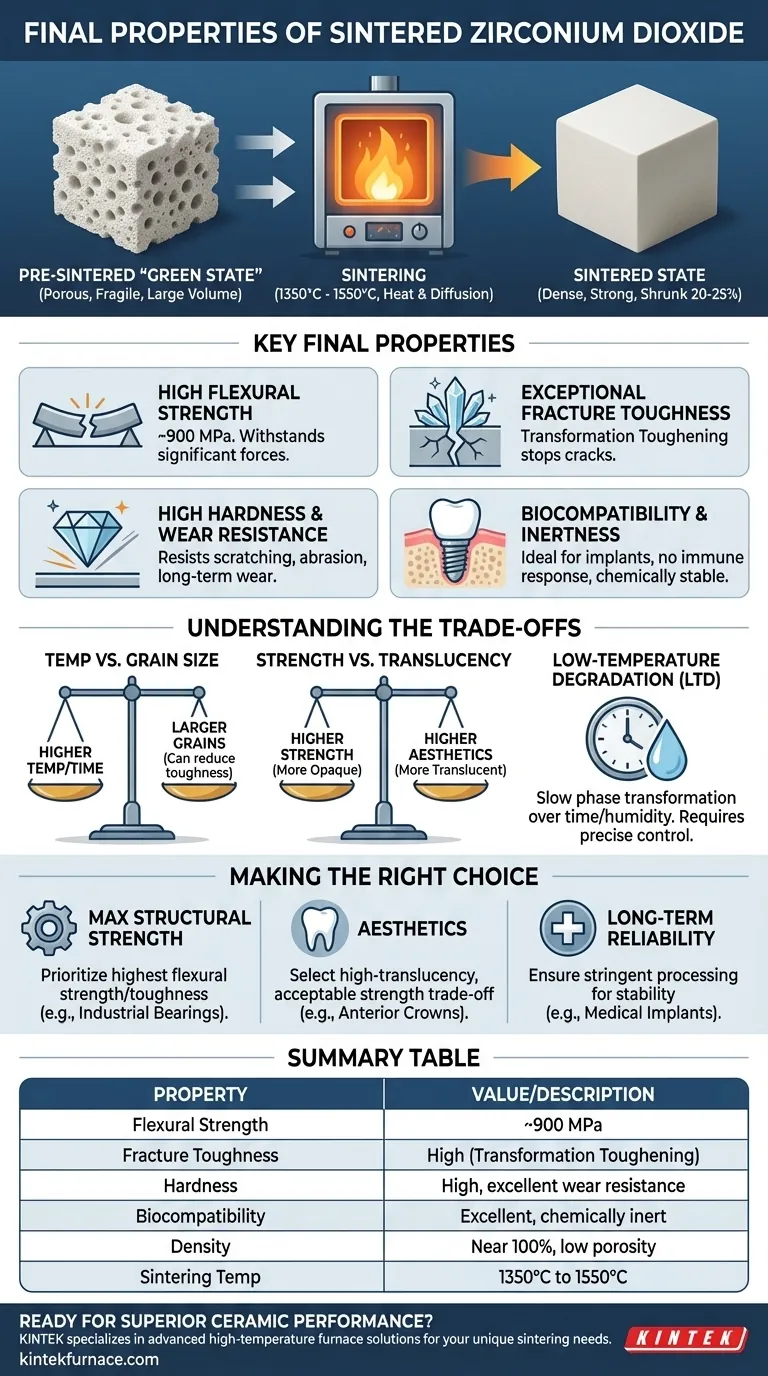

Von "Kreide" zur Keramik: Die Sintertransformation

Um die endgültigen Eigenschaften zu verstehen, muss man zunächst die tiefgreifende Veränderung kennenlernen, die während des Sinterns stattfindet. Das Material beginnt in einem Zustand und endet in einem völlig anderen.

Der vor dem Sintern vorhandene „Grünzustand“

Vor dem Brennen liegt gemahlenes Zirkonoxid in einem porösen, teilweise verbundenen Zustand vor, der oft als „kreideartig“ beschrieben wird. In diesem Stadium ist es weich, spröde und leicht zu formen, besitzt aber noch keine seiner endgültigen Festigkeitseigenschaften. Sein Volumen ist außerdem deutlich größer als das des Endprodukts.

Die Rolle von Hitze und Diffusion

Beim Sintern wird das Material auf knapp unter seinen Schmelzpunkt erhitzt. Bei diesen hohen Temperaturen (1350 °C bis 1550 °C) werden die Atome an den Grenzen der Zirkonoxidpartikel beweglich. Sie diffundieren durch die Poren, wodurch die Hohlräume effektiv beseitigt und die einzelnen Partikel miteinander verschmolzen werden.

Das Ergebnis: Eine dichte, polykristalline Struktur

Dieser Prozess lässt das Bauteil um 20–25 % schrumpfen und führt zu einem festen, polykristallinen Material, das nahezu 100 % dicht ist. Es ist diese endgültige, porenfreie Struktur, die gesintertem Zirkonoxid seine bemerkenswerten Eigenschaften verleiht.

Wichtige End-Eigenschaften von gesintertem Zirkonoxid

Die durch Sintern erzeugte dichte Mikrostruktur führt zu einer einzigartigen Kombination von Merkmalen, die bei den meisten anderen Keramiken nicht zu finden sind.

Hohe Biegefestigkeit

Die Biegefestigkeit misst die Fähigkeit eines Materials, sich dem Biegen zu widersetzen, bevor es bricht. Ein Wert von 900 MPa oder höher ist außergewöhnlich stark und ermöglicht es Zirkonoxid, den erheblichen okklusalen Kräften bei Zahnrestaurationen oder den mechanischen Belastungen in Industriekomponenten standzuhalten.

Außergewöhnliche Bruchzähigkeit

Dies ist das definierende Merkmal von Zirkonoxid. Es verfügt über einen einzigartigen internen Mechanismus, die sogenannte Transformationszähigkeit. Wenn ein Mikroriss zu entstehen beginnt, bewirkt die Spannung an der Rissspitze, dass sich die lokale Kristallstruktur verändert. Diese Umwandlung induziert eine lokalisierte Druckspannung, die den Riss buchstäblich zusammendrückt und so verhindert, dass er sich ausbreitet.

Hohe Härte und Verschleißfestigkeit

Die dichte, stabile Kristallstruktur macht die Oberfläche extrem hart. Dies sorgt für eine hervorragende Beständigkeit gegen Kratzer, Abrieb und Langzeitverschleiß, wodurch das Material seine Form und Funktion über die Zeit beibehält.

Biokompatibilität und chemische Inertheit

Gesintertes Zirkonoxid ist hochgradig biokompatibel und ruft keine Immunreaktion hervor, was es ideal für medizinische und zahnmedizinische Implantate macht. Es ist außerdem chemisch inert, was bedeutet, dass es bei Kontakt mit Körperflüssigkeiten oder anderen Chemikalien weder korrodiert noch reagiert.

Die Abwägungen verstehen

Das Erreichen der idealen Eigenschaften ist ein Balanceakt. Das Endergebnis ist stark abhängig vom genauen Sinterprotokoll und der Materialzusammensetzung.

Sintertemperatur vs. Korngröße

Das Sintern bei höheren Temperaturen oder längeren Zeiten kann die Dichte erhöhen, führt aber auch dazu, dass die Kristallkörner wachsen. Übermäßig große Körner können in manchen Fällen die Bruchzähigkeit und Langzeitstabilität des Materials leicht verringern.

Festigkeit vs. Transluzenz

In zahnmedizinischen Anwendungen gibt es oft einen Kompromiss zwischen Festigkeit und Ästhetik. Die stärksten, opaksten Formen von Zirkonoxid bieten die höchste Biegefestigkeit. Transluzentere Versionen, die ästhetisch ansprechender sind, erreichen dies oft durch eine Modifikation der Zusammensetzung, die die Spitzenfestigkeit leicht reduziert.

Tieftemperaturdegradation (TTD)

Über viele Jahre und in Gegenwart von Wasser oder Feuchtigkeit kann an der Oberfläche des Zirkonoxids eine langsame Phasenumwandlung auftreten. Dieses Phänomen, bekannt als Alterung oder TTD, kann potenziell Mikro-Rauheit erzeugen und die Festigkeit des Materials im Laufe seiner Lebensdauer verringern. Eine ordnungsgemäße Herstellung und eine präzise Sinterkontrolle sind entscheidend, um dieses Risiko zu minimieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Eigenschaften von Zirkonoxid am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Strukturfestigkeit liegt (z. B. bei langen Zahnbrücken, Industrielagern): Bevorzugen Sie Zirkonoxid-Sorten mit der höchsten Biegefestigkeit und Bruchzähigkeit, auch wenn diese opaker sind.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt (z. B. bei vorderen Zahnkronen): Wählen Sie ein hochtransluzentes Zirkonoxid und akzeptieren Sie dabei einen geringfügigen, klinisch akzeptablen Kompromiss bei der absoluten Festigkeit zugunsten eines überlegenen visuellen Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf der Langzeit-Zuverlässigkeit liegt (z. B. bei medizinischen Implantaten): Stellen Sie sicher, dass das Material gemäß strengen Protokollen verarbeitet wurde, um die Stabilität zu maximieren und jedes Risiko einer Tieftemperaturdegradation zu minimieren.

Das Verständnis dieser End-Eigenschaften ermöglicht es Ihnen, dieses fortschrittliche Material präzise und mit Zuversicht auszuwählen und einzusetzen.

Zusammenfassungstabelle:

| Eigenschaft | Wert/Beschreibung |

|---|---|

| Biegefestigkeit | ~900 MPa |

| Bruchzähigkeit | Hoch, aufgrund der Transformationszähigkeit |

| Härte | Hoch, ausgezeichnete Verschleißfestigkeit |

| Biokompatibilität | Ausgezeichnet, chemisch inert |

| Dichte | Nahezu 100 %, geringe Porosität |

| Sintertemperatur | 1350 °C bis 1550 °C |

Sind Sie bereit, überlegene Keramikleistungen in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unseren tiefgreifenden Anpassungsmöglichkeiten können wir Anlagen genau auf Ihre einzigartigen Sinteranforderungen für Zirkonoxid und andere Materialien zuschneiden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen