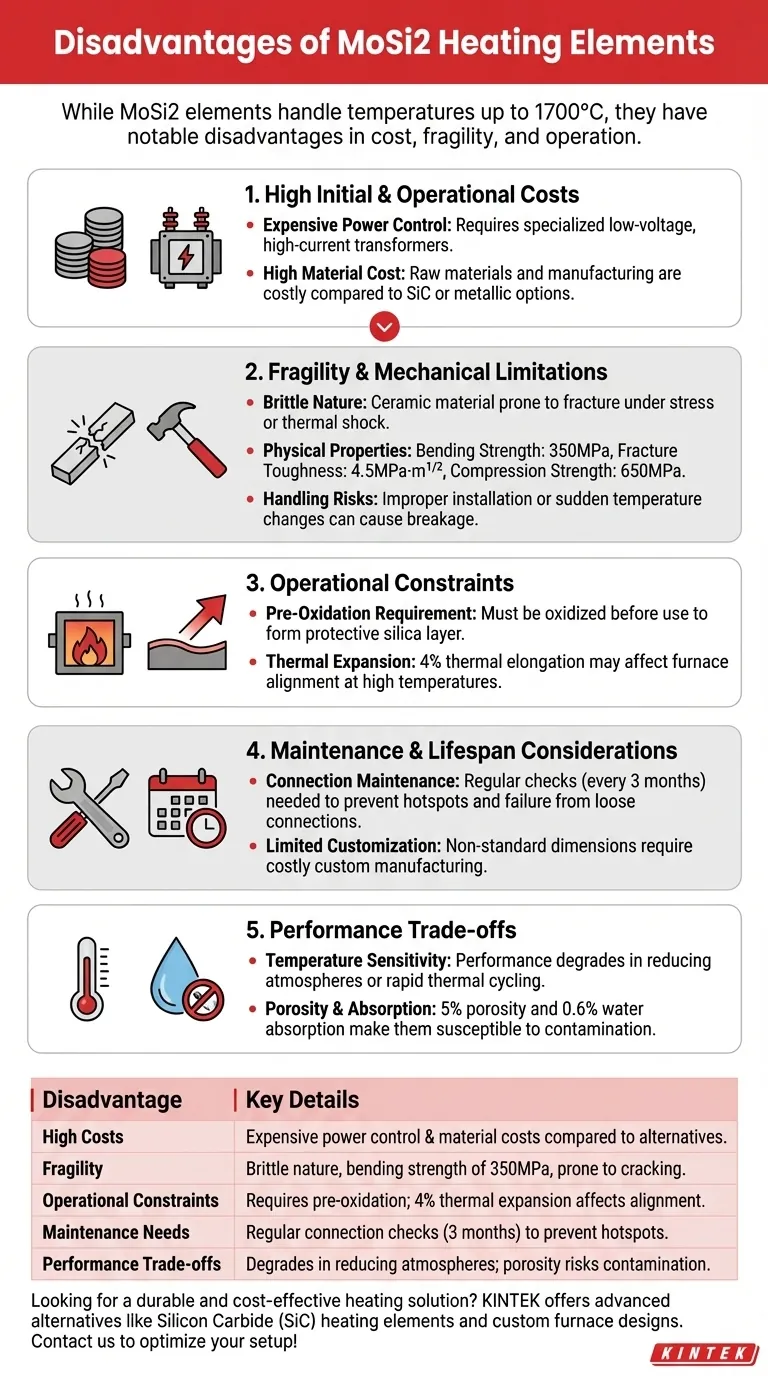

MoSi2 (Molybdändisilizid)-Heizelemente werden aufgrund ihrer Fähigkeit, Temperaturen bis zu 1700 °C standzuhalten, häufig in Hochtemperaturanwendungen eingesetzt. Sie weisen jedoch mehrere Nachteile auf, darunter hohe Anschaffungskosten, Zerbrechlichkeit und spezifische Betriebsanforderungen. Obwohl sie eine ausgezeichnete thermische Leistung bieten und nur minimale Wartung erfordern, können ihre keramische Beschaffenheit und ihre elektrischen Eigenschaften in bestimmten industriellen Umgebungen Herausforderungen darstellen.

Wichtige Punkte erklärt:

-

Hohe Anschaffungs- und Betriebskosten

- Teure Leistungssteuerungsausrüstung: MoSi2-Elemente arbeiten mit niedriger Spannung und hohem Startstrom, was spezielle Transformatoren und Leistungsregelsysteme erfordert. Dies erhöht die Anfangsinvestition im Vergleich zu anderen Hochtemperatur-Heizelementen.

- Materialkosten: Die Rohstoffe und der Herstellungsprozess für MoSi2-Elemente sind kostspielig, was sie teurer macht als Alternativen wie Siliziumkarbid (SiC) oder metallische Heizelemente.

-

Zerbrechlichkeit und mechanische Einschränkungen

- Sprödes Material: MoSi2 ist ein keramisches Material mit inhärenter Sprödigkeit, was zu Bruchgefahr unter mechanischer Beanspruchung oder thermischem Schock führt.

- Physikalische Eigenschaften:

- Biegefestigkeit: 350 MPa

- Bruchzähigkeit: 4,5 MPa·m¹/²

- Druckfestigkeit: 650 MPa

- Handhabungsrisiken: Unsachgemäße Installation oder plötzliche Temperaturänderungen können Risse oder Brüche verursachen, was eine sorgfältige Handhabung erfordert.

-

Betriebliche Einschränkungen

- Voraussetzung der Voroxidation: Vor dem Gebrauch müssen MoSi2-Elemente oxidiert werden, um eine schützende Silikatschicht zu bilden, die eine weitere Oxidation verhindert. Dies fügt dem Prozess einen vorbereitenden Schritt hinzu.

- Wärmeausdehnung: Bei einer thermischen Längung von 4 % können diese Elemente bei hohen Temperaturen Dimensionsänderungen erfahren, was die Ofenausrichtung beeinträchtigen kann.

-

Wartungs- und Lebensdauerüberlegungen

- Wartung der Verbindungen: Lose elektrische Verbindungen können zu Hotspots und vorzeitigem Ausfall führen. Regelmäßige Überprüfungen (alle 3 Monate) sind erforderlich, um eine feste Verbindung zu gewährleisten.

- Begrenzte Anpassungsmöglichkeiten: Obwohl Standardgrößen verfügbar sind (z. B. Heizzonen-Durchmesser von 3 mm bis 12 mm), können nicht standardisierte Abmessungen eine kostspielige Sonderanfertigung erfordern.

-

Leistungskompromisse

- Temperatursensitivität: Obwohl MoSi2-Elemente in Hochtemperaturbereichen (1600 °C–1700 °C) hervorragend sind, kann ihre Leistung beeinträchtigt werden, wenn sie reduzierenden Atmosphären oder schnellen thermischen Zyklen ausgesetzt sind.

- Porosität und Absorption: Mit 5 % Porosität und 0,6 % Wasseraufnahme können diese Elemente in feuchten oder korrosiven Umgebungen anfällig für Verunreinigungen sein.

Trotz dieser Nachteile bleibt MoSi2 aufgrund seiner Oxidationsbeständigkeit und Langlebigkeit eine bevorzugte Wahl für bestimmte Hochtemperaturanwendungen. Käufer müssen diese Nachteile jedoch gegen betriebliche Anforderungen und Budgetbeschränkungen abwägen. Haben Sie darüber nachgedacht, wie sich diese Faktoren auf Ihre spezifische Ofeneinrichtung auswirken könnten?

Zusammenfassungstabelle:

| Nachteil | Wichtige Details |

|---|---|

| Hohe Kosten | Teure Leistungssteuerungsausrüstung und Materialkosten im Vergleich zu Alternativen. |

| Zerbrechlichkeit | Sprödes Material mit einer Biegefestigkeit von 350 MPa; anfällig für Rissbildung unter Belastung. |

| Betriebliche Einschränkungen | Erfordert Voroxidation; Wärmeausdehnung (4 %) kann die Ofenausrichtung beeinträchtigen. |

| Wartungsbedarf | Regelmäßige Überprüfung der Verbindungen (alle 3 Monate), um Hotspots und Ausfälle zu verhindern. |

| Leistungskompromisse | Verschlechterung in reduzierenden Atmosphären; Porosität (5 %) birgt Kontaminationsrisiko. |

Suchen Sie nach einer haltbareren und kostengünstigeren Heizlösung? KINTEK bietet fortschrittliche Alternativen wie Siliziumkarbid (SiC)-Heizelemente und kundenspezifische Ofendesigns, die auf Ihre Hochtemperaturanforderungen zugeschnitten sind. Unsere interne F&E und Fertigung gewährleisten Präzision und Zuverlässigkeit, unabhängig davon, ob Sie Standard- oder vollständig angepasste Systeme benötigen. Kontaktieren Sie uns noch heute, um Ihre Labor- oder Industrieofenanlage zu optimieren!

Produkte, die Sie interessieren könnten:

Hochleistungs-Vakuventile für Ofensysteme

Premium-Beobachtungsfenster für Vakuumumgebungen

Robuste Siliziumkarbid-Heizelemente

Fortschrittliche PECVD-Rohr-Öfen für präzise Abscheidung

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen