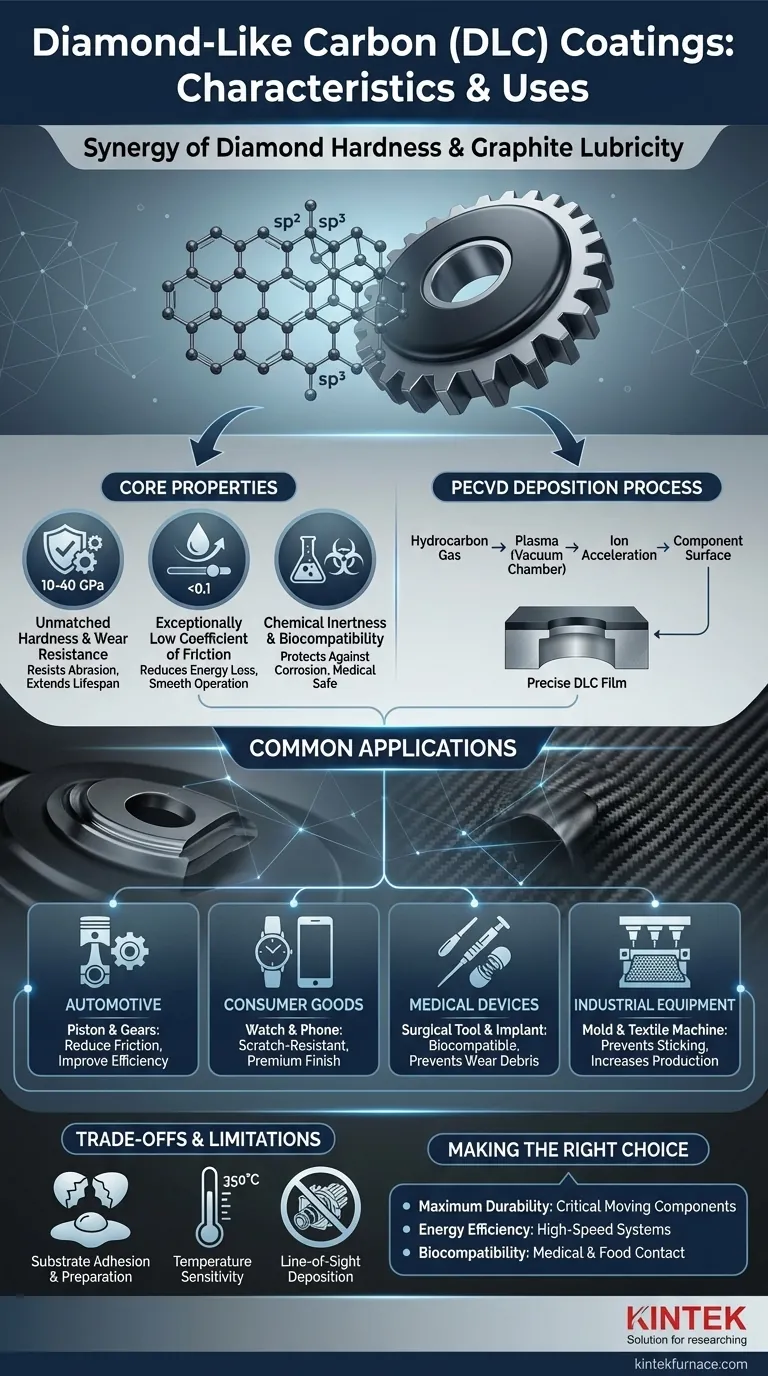

Im Kern ist diamantähnlicher Kohlenstoff (DLC) eine Klasse amorpher Kohlenstoffbeschichtungen, die einige der einzigartigen Eigenschaften von natürlichem Diamant aufweisen. Diese Beschichtungen sind kein reiner Diamant, sondern eine Mischung aus diamantähnlichen (sp3) und graphitähnlichen (sp2) Kohlenstoffbindungen, was ihnen eine außergewöhnliche Kombination aus hoher Härte und einem niedrigen Reibungskoeffizienten verleiht.

Der wahre Wert von DLC liegt nicht in einer einzelnen Eigenschaft, sondern in der Synergie seiner Eigenschaften. Es bietet gleichzeitig die Härte eines Keramikwerkstoffs und die Schmierfähigkeit von Graphit und löst so komplexe technische Herausforderungen, bei denen Verschleiß, Reibung und chemische Stabilität kritische Faktoren sind.

Die Schlüsseleigenschaften von DLC im Detail

Um zu verstehen, warum DLC spezifiziert wird, muss man über eine einfache Liste von Merkmalen hinausblicken. Jede Eigenschaft löst eine spezifische Reihe von Problemen.

Unübertroffene Härte und Verschleißfestigkeit

Das hohe Verhältnis von diamantähnlichen sp3-Kohlenstoffbindungen verleiht DLC-Beschichtungen eine extreme Härte, die oft im Bereich von 10–40 GPa liegt und sich der von natürlichem Diamant annähert.

Diese Härte führt direkt zu einer überlegenen Verschleiß- und Abriebfestigkeit. Komponenten, die mit DLC beschichtet sind, sind hochresistent gegen Kratzer und Materialverlust durch mechanischen Kontakt, was ihre Lebensdauer drastisch verlängert.

Außergewöhnlich niedriger Reibungskoeffizient

Gleichzeitig verleiht die Anwesenheit von graphitähnlichen sp2-Bindungen der Oberfläche einen sehr niedrigen Reibungskoeffizienten, oft unter 0,1 im trockenen Zustand.

Diese Eigenschaft ist entscheidend für die Reduzierung von Energieverlusten und Wärmeerzeugung in beweglichen Teilen. Sie ermöglicht es Komponenten, mit minimalem Widerstand aneinander vorbeizugleiten, was einen reibungslosen, effizienten Betrieb auch ohne herkömmliche flüssige Schmiermittel ermöglicht.

Chemische Inertheit und Biokompatibilität

DLC ist ein amorpher, wasserstoffhaltiger Kohlenstofffilm und daher hochgradig nicht reaktiv. Er wirkt als ausgezeichnete chemische Barriere und schützt das darunter liegende Substrat vor Korrosion und chemischem Angriff.

Diese Inertheit macht viele Formen von DLC auch hochgradig biokompatibel. Der menschliche Körper erkennt die Beschichtung in der Regel nicht als Fremdmaterial, was nachteilige Immunreaktionen verhindert und sie ideal für medizinische Anwendungen macht.

Der Abscheidungsprozess (PECVD)

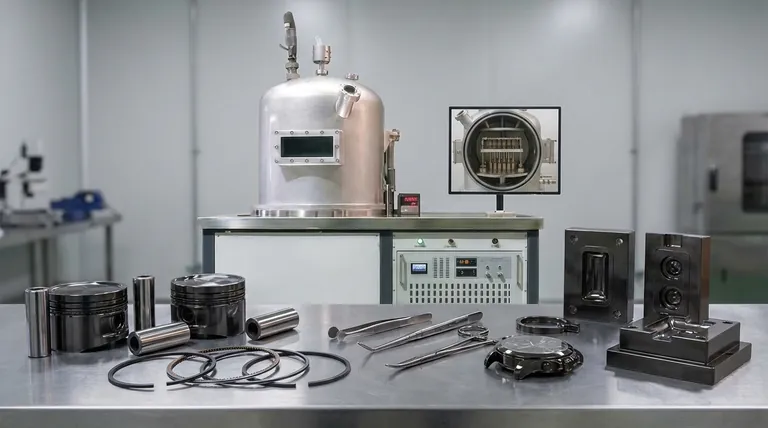

Die meisten DLC-Beschichtungen werden mithilfe eines Vakuumbeschichtungsverfahrens namens Plasma-Enhanced Chemical Vapor Deposition (PECVD) (Plasmaunterstützte chemische Gasphasenabscheidung) aufgetragen.

Bei diesem Verfahren wird ein Kohlenwasserstoffgas (wie Methan) in eine Vakuumkammer eingeleitet und durch ein Plasma dissoziiert. Die entstehenden Kohlenstoffionen werden dann auf die Oberfläche der Komponente beschleunigt, wo sie den dichten, harten DLC-Film bilden. Die Dicke wird präzise über die Abscheidungszeit gesteuert.

Häufige Anwendungen: Wo DLC Wert schafft

Die einzigartige Kombination von Eigenschaften macht DLC zu einer Hochleistungslösung in verschiedenen anspruchsvollen Branchen.

Hochleistungs-Automobilkomponenten

Im Motorenbau wird DLC auf Kolbenringe, Bolzen und Ventiltriebskomponenten aufgetragen. Das Ziel ist die Reduzierung der parasitären Reibung, was die Kraftstoffeffizienz verbessert und Emissionen senkt, während gleichzeitig der Verschleiß in Bereichen mit hoher Belastung verhindert wird.

Langlebige Konsum- und Luxusgüter

DLC bietet ein hochwertiges, kratzfestes Finish für High-End-Uhren, Telefongehäuse und andere Elektronikgeräte. Es schützt die Ästhetik des Produkts und sorgt gleichzeitig für ein ausgeprägtes, hochwertiges haptisches Gefühl.

Kritische medizinische und biomedizinische Geräte

Aufgrund seiner Biokompatibilität und Härte wird DLC zur Beschichtung von chirurgischen Instrumenten und orthopädischen Implantaten wie Hüft- und Kniegelenken verwendet. Die Beschichtung verhindert das Austreten von Verschleißpartikeln in den Körper und gewährleistet eine lange, stabile Implantatlebensdauer.

Industrielle und Fertigungsanlagen

In Textilmaschinen, Lebensmittelverarbeitungsanlagen und Industrieformen reduzieren DLC-Beschichtungen die Reibung an gleitenden Komponenten und verhindern das Anhaften von Material an Oberflächen. Dies verbessert die Produktionsgeschwindigkeit und reduziert Ausfallzeiten für Reinigung und Wartung.

Überlegungen zu Kompromissen und Einschränkungen

Obwohl DLC leistungsstark ist, ist es keine universelle Lösung. Eine angemessene technische Bewertung erfordert die Anerkennung seiner Grenzen.

Substrat-Haftung und -Vorbereitung

Die Leistung von DLC hängt stark von seiner Haftung auf dem Substrat ab. Die Bauteiloberfläche muss sorgfältig gereinigt und vorbereitet werden. Darüber hinaus kann das Aufbringen einer sehr harten Beschichtung auf ein weiches Substrat einen „Eierschalen-Effekt“ erzeugen, bei dem die Beschichtung unter einem scharfen Aufprall reißen oder sich ablösen kann.

Temperaturabhängigkeit

Die meisten Standard-DLC-Beschichtungen beginnen bei Temperaturen über 350 °C (662 °F) abzubauen und ihre vorteilhaften Eigenschaften zu verlieren. Dies macht sie ungeeignet für sehr heiße Anwendungen, bei denen andere Keramikbeschichtungen besser geeignet sein könnten.

Direktes Abscheiden (Line-of-Sight)

Da PECVD ein Direktverfahren ist, kann die Beschichtung komplexer interner Geometrien oder versteckter Merkmale schwierig oder unmöglich sein. Teile müssen sorgfältig eingespannt werden, um eine gleichmäßige Beschichtungsexposition zu gewährleisten.

Die richtige Wahl für Ihr Projekt treffen

Ihre Entscheidung für die Verwendung von DLC sollte durch das primäre Problem bestimmt werden, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Spezifizieren Sie DLC für kritische bewegliche Komponenten, die ständigem Abrieb oder Gleitkontakt ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und geringer Reibung liegt: Verwenden Sie DLC in Systemen, bei denen die Reduzierung parasitärer Energieverluste und Hitze von größter Bedeutung ist, wie z. B. in Hochgeschwindigkeitsmaschinen oder Verbrennungsmotoren.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Beständigkeit liegt: Wählen Sie DLC für medizinische Geräte, Implantate oder lebensmittelkontaktierte Geräte, bei denen Oberflächeninertheit eine nicht verhandelbare Sicherheitsanforderung ist.

Indem Sie die Kernstärken und Einschränkungen verstehen, können Sie diamantähnlichen Kohlenstoff nutzen, um Produkte zu entwickeln, die von Grund auf widerstandsfähiger, effizienter und langlebiger sind.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung | Hauptvorteile |

|---|---|---|

| Härte und Verschleißfestigkeit | Hoher sp3-Kohlenstoffbindungsanteil (10–40 GPa) | Verlängert die Lebensdauer der Komponenten, widersteht Abrieb |

| Niedriger Reibungskoeffizient | Graphitähnliche sp2-Bindungen (<0,1 im trockenen Zustand) | Reduziert Energieverluste, ermöglicht reibungslosen Betrieb |

| Chemische Inertheit | Amorpher, wasserstoffhaltiger Kohlenstofffilm | Schützt vor Korrosion, biokompatibel für medizinische Anwendungen |

| Abscheidungsprozess | Plasma-Enhanced Chemical Vapor Deposition (PECVD) | Präzise, kontrollierte Beschichtungsanwendung im Vakuum |

Entfesseln Sie das volle Potenzial Ihrer Projekte mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte DLC-Beschichtungssysteme an, darunter Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und verbessert Haltbarkeit, Effizienz und Leistung in Automobil-, Medizin- und Industrieanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Was ist ein CVD-System? Erreichen Sie atomare Präzision für Hochleistungsbeschichtungen

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Welche Einschränkungen hat CVD bei der Beschichtung großer Oberflächen? Skalierungsprobleme mit maßgeschneiderten Lösungen überwinden