Die größten Herausforderungen eines direkt befeuerten Drehrohrofens sind die Schwierigkeit, eine präzise Temperaturregelung aufrechtzuerhalten, und das inhärente Risiko, das zu verarbeitende Material mit Verbrennungsnebenprodukten zu kontaminieren. Diese Probleme ergeben sich aus dem Kerndesign des Ofens, bei dem Flamme und heiße Gase in direktem Kontakt mit dem Material im rotierenden Rohr stehen. Dies erfordert robuste und oft teure Abgasreinigungssysteme zur Bewältigung von Schadstoffen.

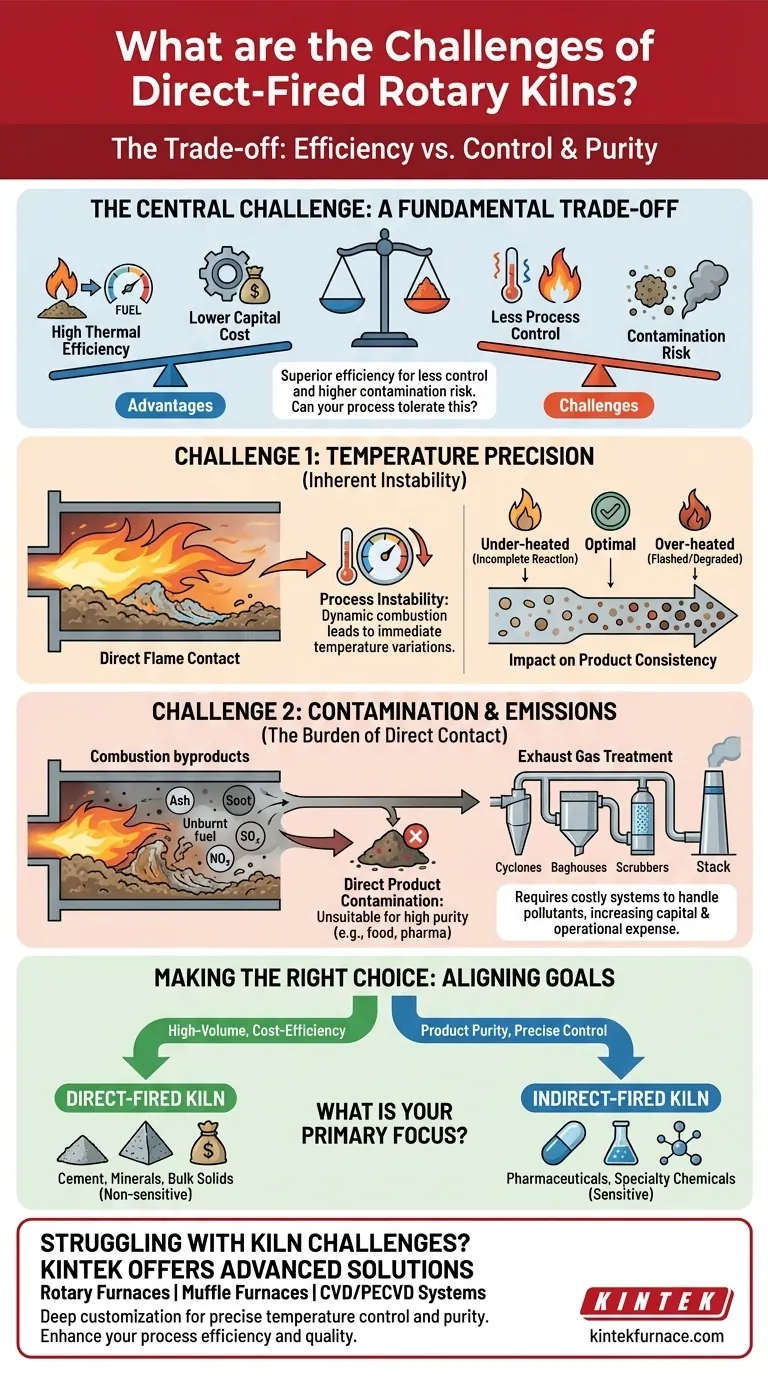

Ein direkt befeuerter Ofen erfordert einen grundlegenden Kompromiss: Er bietet überlegene thermische Effizienz und geringere Anfangskosten im Austausch für weniger Prozesskontrolle und ein höheres Risiko der Produktkontamination. Die zentrale Herausforderung besteht nicht darin, diese Probleme zu überwinden, sondern festzustellen, ob Ihr Material und Ihre Prozessziele diese tolerieren können.

Die Herausforderung der Temperaturpräzision

In einem direkt befeuerten System erhitzen die Flamme und die Verbrennungsgase des Brenners das Material direkt. Obwohl effizient, birgt dies erhebliche Herausforderungen bei der Steuerung, die sich auf die endgültige Produktqualität auswirken können.

Inhärente Prozessinstabilität

Der Verbrennungsprozess ist dynamisch. Geringfügige Schwankungen in der Brennstoffzufuhr, im Luftstrom oder in der Brennstoffqualität führen sofort zu Temperaturschwankungen innerhalb des Ofens. Diese direkte Verbindung erschwert es, das Material bei einem präzisen, stabilen Temperaturprofil zu halten, was für viele chemische Reaktionen und Phasenänderungen entscheidend ist.

Auswirkungen auf die Produktkonsistenz

Dieser Mangel an präziser Kontrolle kann zu inkonsistenten Produkten führen. Ein Teil des Materials kann zu wenig erhitzt werden, was zu unvollständigen Reaktionen führt, während ein anderer Teil des Materials überhitzt oder "geflasht" werden kann, was zu Zersetzung, Schäden oder unerwünschten Eigenschaften führt.

Umgang mit Kontamination und Emissionen

Der direkte Kontakt zwischen dem Verbrennungsgas und dem Prozessmaterial ist die Quelle der größten betrieblichen und umwelttechnischen Herausforderungen des Ofens.

Direkte Produktkontamination

Die Verbrennung ist selten perfekt. Nebenprodukte wie Asche, Ruß und sogar unverbrannter Brennstoff können sich mit dem zu verarbeitenden Material vermischen und es kontaminieren. Dies macht direkt befeuerte Öfen ungeeignet für Anwendungen, die eine hohe Reinheit erfordern, wie z. B. Lebensmittelprodukte, Pharmazeutika oder bestimmte Spezialchemikalien.

Die Last der Abgasbehandlung

Der Abgasstrom eines direkt befeuerten Ofens enthält alle Verbrennungsprodukte, einschließlich Schadstoffe wie NOx, SOx und Partikel. Dieses Gas muss vor der Freisetzung behandelt werden, was ein komplexes und kostspieliges System aus Zyklonen, Gewebefiltern oder Nasswäschern erfordert, um die Umweltvorschriften zu erfüllen. Diese nachgeschaltete Ausrüstung verursacht erhebliche Investitions- und Betriebskosten.

Die Kompromisse verstehen

Die Herausforderungen eines direkt befeuerten Ofens müssen gegen seine erheblichen Vorteile abgewogen werden. Seine Auswahl ist eine strategische Entscheidung, die auf den Prozessprioritäten basiert.

Vorteil: Hohe thermische Effizienz

Da die Wärme direkt von der Flamme und den Gasen auf das Material übertragen wird, ist die thermische Effizienz sehr hoch. Es gibt nur minimale Wärmeübertragungsverluste, die beim Erhitzen durch eine Metallhülle auftreten würden, wie es bei indirekt befeuerten Öfen der Fall ist. Dies führt direkt zu einem geringeren Kraftstoffverbrauch.

Vorteil: Geringere Investitionskosten

Das Design eines direkt befeuerten Ofens ist mechanisch einfacher als das eines indirekten. Es erfordert kein komplexes abgedichtetes Innenrohr oder eine externe Brennkammer, was typischerweise zu geringeren Anschaffungs- und Installationskosten führt.

Die Kernbeschränkung: Materialverträglichkeit

Der entscheidende Faktor ist, ob Ihr Material dem direkten Kontakt mit Rauchgas standhalten kann. Wenn das Material nicht empfindlich auf leichte Kontaminationen reagiert und keine punktgenaue Temperaturgenauigkeit erfordert, sind die Effizienz- und Kostenvorteile eines direkt befeuerten Ofens überzeugend.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Prozessanforderungen und Endproduktspezifikationen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen liegt, bei der Kosteneffizienz an erster Stelle steht: Ein direkt befeuerter Ofen ist oft die überlegene Wahl für Materialien wie Zement, Mineralien und andere Schüttgüter, die nicht empfindlich auf Verunreinigungen reagieren.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und präziser Temperaturregelung liegt: Sie müssen einen indirekt befeuerten Ofen verwenden, da dieser die Verbrennungsgase physisch vom Prozessmaterial trennt.

Die Wahl der richtigen Heiztechnologie besteht darin, die inhärenten Eigenschaften des Werkzeugs mit Ihrem spezifischen Betriebsziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Herausforderung | Beschreibung | Auswirkung |

|---|---|---|

| Temperaturpräzision | Schwierigkeiten bei der Aufrechterhaltung einer stabilen Temperatur aufgrund des direkten Flammenkontakts | Inkonsistente Produktqualität, unvollständige Reaktionen |

| Kontaminationsrisiko | Verbrennungsnebenprodukte (z. B. Asche, Ruß) vermischen sich mit dem Material | Ungeeignet für hochreine Anwendungen wie Pharmazeutika |

| Emissionsmanagement | Erfordert kostspielige Abgassysteme zur Behandlung von Schadstoffen (z. B. NOx, SOx) | Erhöhte Investitions- und Betriebskosten |

| Kompromisse | Hohe thermische Effizienz und geringere Anfangskosten vs. reduzierte Kontrolle | Am besten geeignet für unempfindliche Materialien wie Zement und Mineralien |

Haben Sie Probleme mit Ofen-Herausforderungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Produkte wie Drehrohröfen, Muffelöfen und CVD/PECVD-Systeme mit umfassender Anpassung, um präzise Temperaturregelung und Reinheit für Ihre einzigartigen Experimente zu gewährleisten. Steigern Sie Ihre Prozesseffizienz und Produktqualität – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen