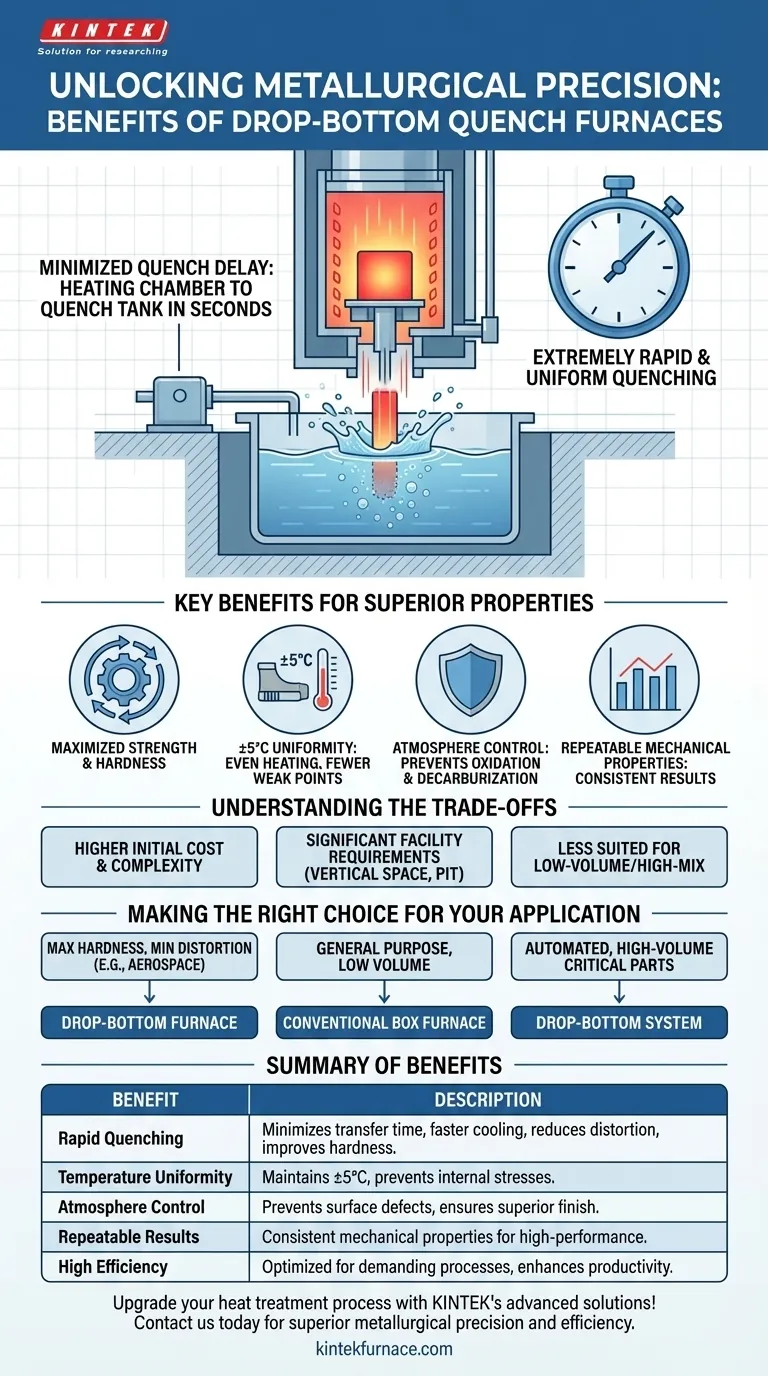

Wenn Prozesskontrolle und metallurgische Präzision von größter Bedeutung sind, bietet ein Fallboden-Abschreckofen unvergleichliche Vorteile. Seine Kernvorteile sind die extrem schnelle und gleichmäßige Abschreckung, die präzise Temperaturregelung und die Fähigkeit, konstant Bauteile mit überlegenen mechanischen Eigenschaften herzustellen, weshalb er in anspruchsvollen Branchen wie der Luft- und Raumfahrt und der Automobilindustrie unerlässlich ist.

Die zentrale Herausforderung bei vielen Wärmebehandlungen besteht nicht nur darin, das Bauteil zu erhitzen, sondern es mit extremer Geschwindigkeit und Gleichmäßigkeit abzukühlen. Ein Fallbodenofen ist darauf ausgelegt, dieses spezifische Problem zu lösen, indem die Transferzeit zwischen der Heizkammer und dem Abschreckbehälter minimiert wird, wodurch die Materialfestigkeit maximiert und Verformungen minimiert werden.

Der Kernvorteil: Minimierung der Abschreckverzögerung

Der Hauptvorteil eines Fallbodenofens ergibt sich aus seiner einzigartigen Konstruktion, die darauf ausgelegt ist, die größte Variable beim Abschrecken zu eliminieren: die Zeit.

Wie ein Fallbodenofen funktioniert

Ein Fallbodenofen besteht aus einer vertikalen Heizkammer, die sich direkt über einem Abschreckbehälter befindet. Die Last wird auf die exakte Temperatur erhitzt, und sobald die Haltephase abgeschlossen ist, öffnet sich der gesamte Boden des Ofens und lässt die Last direkt in das darunter befindliche Abschreckmedium (Öl, Wasser oder Polymer) fallen.

Dieser gesamte Transfervorgang kann nur wenige Sekunden dauern.

Die Auswirkungen eines schnellen Transfers

Diese minimale Verzögerung zwischen Erhitzen und Abschrecken ist entscheidend für die metallurgische Qualität. Sie verhindert das vorzeitige Abkühlen des Bauteils an der offenen Luft, was zu unerwünschten Phasenumwandlungen, weichen Stellen und einer Verringerung der Endhärte des Materials führen kann.

Indem sichergestellt wird, dass das Bauteil bei seiner optimalen Temperatur in das Abschreckmedium gelangt, garantiert der Ofen die schnellstmögliche Abkühlrate und fixiert so die gewünschte Materialstruktur.

Wichtige Vorteile für die Materialeigenschaften

Die Konstruktion eines Fallbodenofens trägt direkt zur Erzielung überlegener und hochgradig wiederholbarer Ergebnisse bei, weshalb er für kritische Bauteile spezifiziert wird.

Unübertroffene Temperaturhomogenität

Diese Öfen sind für hohe thermische Effizienz und außergewöhnliche Temperaturhomogenität ausgelegt, oft innerhalb von ±5°C. Diese Präzision stellt sicher, dass das gesamte Bauteil, unabhängig von seiner Geometrie, dieselbe Temperatur erreicht, wodurch innere Spannungen und Schwachstellen vermieden werden, die durch ungleichmäßige Erwärmung entstehen können.

Präzise Atmosphärenkontrolle

Viele Fallbodenöfen ermöglichen eine strenge Kontrolle der inneren Atmosphäre. Dies ist entscheidend, um Oberflächenfehler wie Oxidation (Zunderbildung) und Entkohlung bei Stahlbauteilen zu verhindern und so sicherzustellen, dass das Endbauteil die strengen Anforderungen an die Oberflächenbeschaffenheit und die Lebensdauer bei Ermüdung erfüllt.

Verbesserte und reproduzierbare mechanische Eigenschaften

Die Kombination aus gleichmäßiger Erwärmung und ultraschneller Abschreckung liefert außergewöhnliche Materialeigenschaften. Dieser Prozess ist unerlässlich, um Aluminiumlegierungen einer Lösungsglühbehandlung zuzuführen, um maximale Festigkeit zu erzielen, oder um Stahlteile so zu härten, dass eine konsistente Härte über den gesamten Querschnitt bei minimaler Verformung erreicht wird.

Überlegungen zu Kompromissen

Obwohl leistungsstark, sind Fallbodenöfen Spezialgeräte. Ihre Vorteile gehen mit bestimmten Überlegungen einher, die sie für jede Anwendung ungeeignet machen können.

Höhere Anschaffungskosten und Komplexität

Ein Fallbodenofen ist ein komplexeres System als ein herkömmlicher Kammerofen. Der Mechanismus für die Fallbodentür, das Hebemechanismus für den Abschreckbehälter und die integrierte Steuerung führen zu höheren Investitionskosten und anspruchsvolleren Wartungsanforderungen.

Erhebliche Anforderungen an die Einrichtung

Ihre vertikale Bauweise erfordert erhebliche lichte Höhen nach oben. Darüber hinaus befindet sich der Abschreckbehälter oft in einer Grube unterhalb der Bodenebene, was spezifische und permanente Änderungen an der Einrichtung erfordert, die umfangreicher sind als bei einem einfachen frontbeladenen Ofen.

Weniger geeignet für niedrige Volumina und hohe Mischung

Obwohl sie vielseitig in Bezug auf die bearbeitbaren Teile sind, sind ihre Einrichtung und ihr Betrieb auf wiederholbare Hochleistungsprozesse ausgerichtet. Für ein Lohnunternehmen, das eine große Vielfalt an kleinen Einzelaufträgen bearbeitet, kann ein flexiblerer und kostengünstigerer Stapel- oder Kammerofen die praktischere Wahl sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von den metallurgischen Anforderungen Ihrer Bauteile und Ihrer Produktionsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und minimaler Verformung bei empfindlichen Legierungen liegt (z. B. Luftfahrtaluminium): Ein Fallbodenofen ist aufgrund seiner schnellen, reproduzierbaren und gleichmäßigen Abschreckung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von nicht kritischen Teilen mit geringem Volumen liegt: Ein herkömmlicher Kammerofen bietet eine bessere Kosteneffizienz und größere Betriebssicherheit.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Serienproduktion von festigkeitskritischen Teilen liegt: Das integrierte Design und die Prozesssteuerung eines Fallbodensystems liefern unübertroffene Konsistenz und langfristigen Wert.

Letztendlich ist die Entscheidung für einen Fallbodenofen eine Entscheidung, bei der die metallurgische Exzellenz und die Prozesswiederholbarkeit über alles andere gestellt werden.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schnelle Abschreckung | Minimiert die Transferzeit zum Abschreckbehälter für eine schnellere Abkühlung, wodurch Verformungen reduziert und die Härte verbessert werden. |

| Temperaturhomogenität | Hält eine Gleichmäßigkeit von ±5°C für eine gleichmäßige Erwärmung und verhindert so innere Spannungen und Schwachstellen. |

| Atmosphärenkontrolle | Verhindert Oxidation und Entkohlung und gewährleistet so eine überlegene Oberflächenbeschaffenheit und Ermüdungslebensdauer. |

| Reproduzierbare Ergebnisse | Gewährleistet konsistente mechanische Eigenschaften, ideal für Hochleistungsanwendungen. |

| Hohe Effizienz | Optimiert für anspruchsvolle Prozesse und steigert die Produktivität in kritischen Industrien. |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren Hochleistungs-Fallboden-Abschrecköfen, die auf die Luft- und Raumfahrt, die Automobilindustrie und andere anspruchsvolle Branchen zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um überlegene metallurgische Präzision und Effizienz in Ihren Betrieben zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen