Kurz gesagt, die Integration einer speicherprogrammierbaren Steuerung (SPS) in einen Induktionsofen transformiert den Betrieb, indem sie präzise Prozessautomatisierung, konsistente Leistung und detailliertes Datenmanagement ermöglicht. Sie ersetzt manuelle Schätzungen und disparate Steuerungen durch ein zentralisiertes, intelligentes System, das sicherstellt, dass jeder Schmelzzyklus wiederholbar, effizient und vollständig dokumentiert ist.

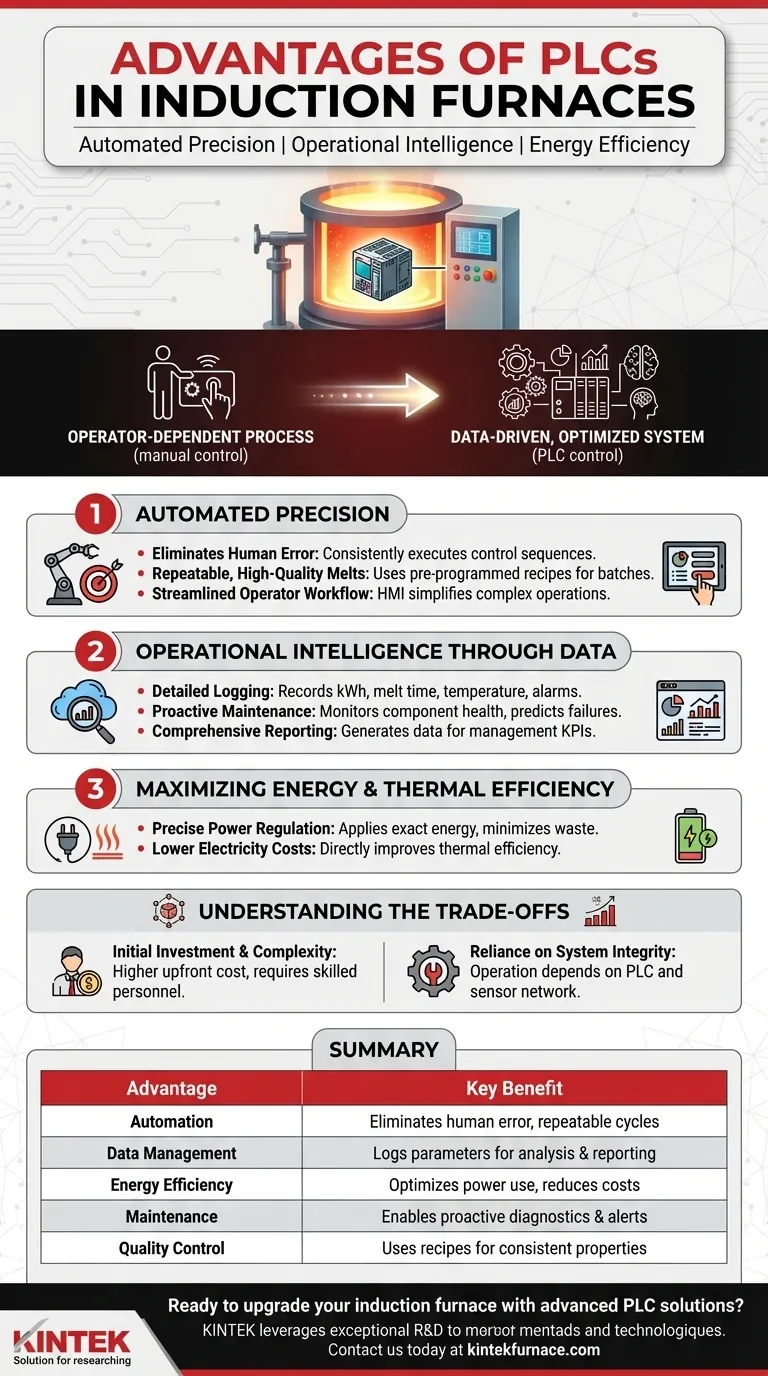

Der Hauptvorteil einer SPS ist nicht nur die Automatisierung; es ist der Übergang von einem bedienerabhängigen Prozess zu einem datengesteuerten, hochoptimierten und vorhersagbaren Fertigungssystem. Diese Umstellung erschließt erhebliche Gewinne in Bezug auf Qualität, Effizienz und Betriebsintelligenz.

Von manueller Intervention zu automatisierter Präzision

Die unmittelbarste Auswirkung einer SPS ist die Abkehr von einer stark variierenden manuellen Steuerung. Sie systematisiert den gesamten Schmelzprozess und bettet Expertenwissen direkt in die Logik der Maschine ein.

Eliminierung menschlicher Fehler

Durch die Automatisierung von Steuerungssequenzen, Temperaturhaltezeiten und Leistungsanpassungen eliminiert eine SPS das Risiko von Bedienerfehlern. Dies stellt sicher, dass jeder Zyklus gemäß einem vordefinierten, optimalen Standard abläuft.

Diese Automatisierung garantiert eine konsistente, fehlerfreie Leistung, wodurch Ausschussraten und Energieverschwendung durch falsche manuelle Eingaben reduziert werden.

Wiederholbare, hochwertige Schmelzen mit Rezepten

SPS eignen sich hervorragend zur Verwaltung von „Rezepten“ – vorprogrammierten Parametersätzen für verschiedene Legierungen oder Chargengrößen. Ein Bediener kann ein Rezept auswählen, und die SPS führt den gesamten Schmelzzyklus automatisch und präzise aus.

Diese Fähigkeit erleichtert den Wechsel zwischen Produktionsaufträgen und garantiert gleichzeitig, dass die Materialeigenschaften des Endprodukts Charge für Charge konsistent sind.

Optimierter Bediener-Workflow

Moderne SPS werden mit einer Mensch-Maschine-Schnittstelle (HMI) gekoppelt, einem benutzerfreundlichen Touchscreen, der den gesamten Prozess visualisiert.

Diese Schnittstelle vereinfacht komplexe Vorgänge, liefert klare Warnmeldungen und leitet den Bediener, wodurch die kognitive Belastung und die für den effektiven Betrieb des Ofens erforderliche Schulungszeit reduziert werden.

Erschließung operativer Intelligenz durch Daten

Ein SPS-gesteuerter Ofen ist keine „Black Box“ mehr. Er wird zu einer Quelle wertvoller Daten, die zur kontinuierlichen Verbesserung, Wartung und für Managementberichte genutzt werden können.

Detaillierte Protokollierung für die Prozessanalyse

Die SPS zeichnet jeden kritischen Parameter des Schmelzzyklus akribisch auf. Dazu gehören Stromverbrauch (kWh), Schmelzzeit, Temperaturkurven und Alarmhistorien.

Diese Daten sind für Prozessingenieure von unschätzbarem Wert, die die Leistung analysieren, Engpässe identifizieren und den Energieverbrauch oder die Zykluszeiten optimieren möchten.

Proaktive Wartung und Diagnose

Die SPS überwacht ständig den Zustand der Ofenkomponenten, von der Stromversorgung (wie IGBTs) bis zu den Kühlsystemen.

Sie kann so programmiert werden, dass sie Anomalien meldet oder potenzielle Ausfälle vorhersagt, bevor sie zu einem Stillstand führen, was eine proaktive statt einer reaktiven Wartungsstrategie ermöglicht.

Umfassende Berichterstattung für das Management

Von der SPS gespeicherte Daten können leicht extrahiert werden, um detaillierte Berichte für Analyse und Compliance zu erstellen. Dies hilft dem Management, wichtige Leistungsindikatoren (KPIs) wie Energiekosten pro Tonne, Gesamtanlageneffektivität (OEE) und Produktionsleistung zu verfolgen.

Maximierung der Energie- und thermischen Effizienz

Während Technologien wie Mittelfrequenz-Stromversorgungen und IGBTs entscheidend für eine hohe thermische Effizienz sind, fungiert eine SPS als Gehirn, das erforderlich ist, um ihr volles Potenzial auszuschöpfen.

Präzise Leistungsregelung

Eine SPS kann ausgeklügelte Leistungsregelungsstrategien ausführen und in jeder Phase der Schmelze genau die richtige Energiemenge anwenden. Dies verhindert Überhitzung und minimiert die Energieverschwendung beim Halten des Metalls auf Temperatur.

Diese präzise Steuerung stellt sicher, dass mehr der eingebrachten Energie direkt zum Schmelzen des Metalls verwendet wird, was die thermische Effizienz des Ofens direkt verbessert und die Stromkosten senkt.

Die Kompromisse verstehen

Obwohl ein SPS-System sehr vorteilhaft ist, ist es kein einfacher Ersatz. Es stellt eine grundlegende Änderung der Betriebsphilosophie dar.

Anfangsinvestition und Komplexität

Die Umstellung auf ein SPS-basiertes System erfordert höhere Vorabkosten für Hardware, Software und Integration. Es erfordert auch Personal mit den Fähigkeiten, das System zu programmieren und zu warten, was zusätzliche Schulungen erforderlich machen kann.

Abhängigkeit von der Systemintegrität

In einem vollautomatischen System hängt der Betrieb von der SPS und ihrem Sensornetzwerk ab. Ein Ausfall eines kritischen Sensors oder der Steuerung selbst kann die Produktion bis zur Reparatur zum Stillstand bringen, während einfachere manuelle Systeme möglicherweise rudimentäre Behelfslösungen bieten.

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für eine SPS hängt von Ihren spezifischen Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf einer gleichbleibenden Produktqualität liegt: Die Möglichkeit, präzise Schmelzrezepte zu programmieren, zu speichern und auszuführen, ist der entscheidende Vorteil, der die Variation von Charge zu Charge eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Die präzise Leistungsregelung und Prozessautomatisierung der SPS senken den Energieverbrauch und reduzieren teuren Ausschuss, der durch menschliches Versagen verursacht wird.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung und Datenanalyse liegt: Die umfassende Datenprotokollierung liefert die kritischen Informationen, die für fundierte Entscheidungen zur kontinuierlichen Verbesserung und vorausschauenden Wartung erforderlich sind.

Letztendlich verwandelt eine SPS Ihren Ofen von einem einfachen Heizwerkzeug in ein intelligentes, datengesteuertes Produktionsmittel.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Automatisierung | Eliminiert menschliche Fehler, gewährleistet wiederholbare Zyklen |

| Datenmanagement | Protokolliert Parameter für Analyse und Berichterstattung |

| Energieeffizienz | Optimiert den Stromverbrauch, senkt Kosten |

| Wartung | Ermöglicht proaktive Diagnosen und Warnmeldungen |

| Qualitätskontrolle | Verwendet Rezepte für konsistente Materialeigenschaften |

Bereit, Ihren Induktionsofen mit fortschrittlichen SPS-Lösungen aufzurüsten? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten passen wir Lösungen an Ihre einzigartigen experimentellen Anforderungen an und verbessern Effizienz, Qualität und Betriebsintelligenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie