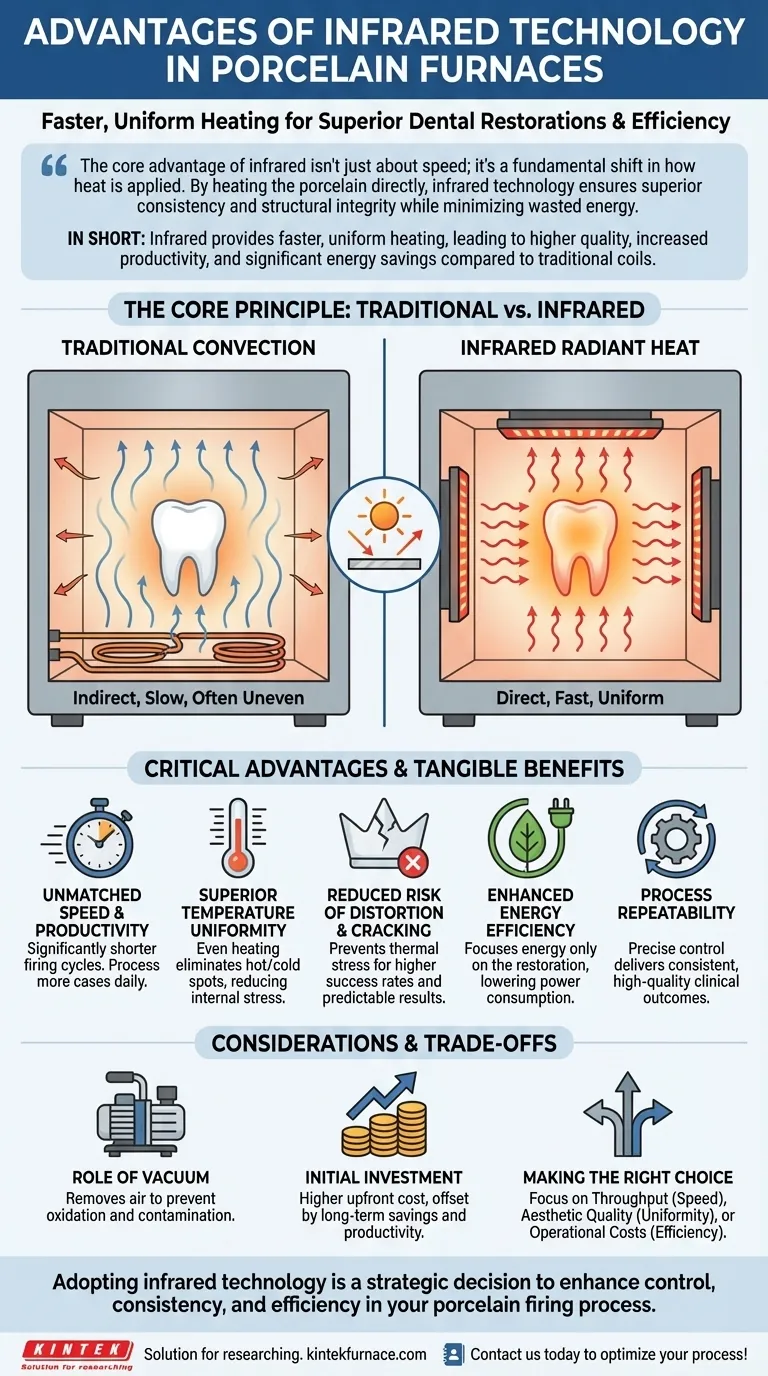

Kurz gesagt, die Infrarottechnologie sorgt für eine schnellere und gleichmäßigere Erwärmung von Porzellanöfen. Dies führt zu qualitativ hochwertigeren zahntechnischen Restaurationen, einer gesteigerten Produktivität für das Labor und erheblichen Energieeinsparungen im Vergleich zu Öfen, die auf herkömmliche Heizspiralen angewiesen sind.

Der Hauptvorteil von Infrarot liegt nicht nur in der Geschwindigkeit; es ist eine grundlegende Verschiebung der Art und Weise, wie Wärme zugeführt wird. Durch die direkte Erwärmung des Porzellans gewährleistet die Infrarottechnologie eine überlegene Konsistenz und strukturelle Integrität und minimiert gleichzeitig Energieverschwendung.

Das Kernprinzip: Wie sich Infrarotwärme unterscheidet

Um die Vorteile von Infrarot (IR) zu verstehen, müssen Sie zunächst verstehen, wie es sich von den herkömmlichen Heizmethoden unterscheidet, die in älteren Öfen verwendet werden.

Traditionelle Konvektion vs. Strahlungswärme

Herkömmliche Öfen verwenden Widerstandsheizspiralen, die die Luft im Inneren der Kammer erhitzen. Diese heiße Luft überträgt dann ihre Energie langsam durch Konvektion auf die Porzellanrestauration. Dieser Prozess ist indirekt, langsam und oft ungleichmäßig.

Die Infrarottechnologie arbeitet nach dem Prinzip der Strahlungswärme. Sie emittiert elektromagnetische Wellen, die direkt auf das Porzellan treffen und die Luft umgehen. Das Porzellan absorbiert diese Energie und erwärmt sich von innen heraus, ähnlich wie die Sonne an einem kühlen Tag eine Oberfläche erwärmt.

Übertragung der Technologie in konkrete Vorteile

Dieser grundlegende Unterschied in der Wärmeübertragung schafft mehrere entscheidende Vorteile, die sowohl die Qualität Ihrer Arbeit als auch die Effizienz Ihres Labors beeinflussen.

Unübertroffene Geschwindigkeit und Produktivität

Da die IR-Energie direkt auf die Restauration übertragen wird, sind die Brennzyklen erheblich kürzer. Weniger Zeit wird für das Erhitzen der Luft und der gesamten Ofenkammer verschwendet, wodurch Sie mehr Fälle an einem einzigen Tag bearbeiten und die Gesamtproduktivität steigern können.

Überlegene Temperaturhomogenität

Strahlungswärme stellt sicher, dass die gesamte Oberfläche der Porzellanrestauration gleichmäßig und gleichzeitig erwärmt wird. Dies eliminiert die heißen und kalten Stellen, die bei der Konvektionsheizung häufig auftreten und innere Spannungen im Material verursachen können.

Reduziertes Risiko von Verformung und Rissen

Indem sie ungleichmäßige Erwärmung und resultierende thermische Spannungen verhindert, reduziert die IR-Technologie das Risiko von Verformungen, Brüchen oder Rissen im Porzellan drastisch. Dies führt zu einer höheren Erfolgsquote bei Restaurationen, vorhersagbaren Ergebnissen und weniger kostspieligen Nacharbeiten.

Verbesserte Energieeffizienz

Herkömmliche Öfen verschwenden eine enorme Menge an Energie für das Erhitzen der Luft und der dicken feuerfesten Wände der Kammer. Die Infrarottechnologie konzentriert die Energie nur dort, wo sie benötigt wird – auf die Restauration selbst –, was zu einem geringeren Stromverbrauch und reduzierten Betriebskosten über die Zeit führt.

Abwägungen und Überlegungen verstehen

Obwohl die Vorteile klar sind, erfordert ein vollständiges Bild die Berücksichtigung der praktischen Aspekte bei der Einführung dieser Technologie.

Die Rolle des Vakuums

Viele moderne Infrarotöfen integrieren Vakuumtechnologie. Ein Vakuum entfernt Luft und Verunreinigungen aus der Brennkammer und verhindert Oxidation und Kontamination. Diese Kombination aus präziser IR-Erwärmung in einer reinen Vakμum-Umgebung bietet eine beispiellose Kontrolle, um Ergebnisse höchster Qualität zu erzielen.

Anfangsinvestition

Öfen, die mit fortschrittlicher Infrarottechnologie ausgestattet sind, haben in der Regel einen höheren Anschaffungspreis als einfache konventionelle Modelle. Diese Kosten werden jedoch oft langfristig durch Energieeinsparungen, gesteigerte Produktivität und weniger Materialfehler ausgeglichen.

Prozesswiederholbarkeit

Die präzise Natur der IR-Erwärmung, oft gepaart mit automatisierten Temperatur- und Zeitsteuerungen, liefert eine außergewöhnliche Prozesswiederholbarkeit. Sie können sicher sein, dass das Brennprogramm jedes Mal das gleiche hochwertige Ergebnis liefert, was für konsistente klinische Ergebnisse entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Prioritäten bestimmen, wie sehr Sie von der Infrarottechnologie profitieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die dramatisch kürzeren Brennzyklen der Infrarottechnologie sind der wichtigste Vorteil und ermöglichen es Ihrem Labor, seine Tageskapazität zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten ästhetischen Qualität liegt: Die überlegene Temperaturhomogenität ist entscheidend, da sie die strukturelle Integrität und den vorhersagbaren Farbton Ihrer Restaurationen gewährleistet, indem thermische Spannungen minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebskosten liegt: Die erhebliche Energieeffizienz der direkten Strahlungswärme bietet eine klare und messbare Kapitalrendite.

Letztendlich ist die Einführung der Infrarottechnologie eine strategische Entscheidung, um die Kontrolle, Konsistenz und Effizienz in Ihrem Porzellanbrennvorgang zu verbessern.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schnelleres Aufheizen | Deutlich kürzere Brennzyklen für gesteigerte Produktivität. |

| Überlegene Homogenität | Gleichmäßige Erwärmung reduziert heiße und kalte Stellen und verhindert Spannungen. |

| Reduzierte Verformung | Minimiert das Risiko von Brüchen und Rissen für höhere Erfolgsquoten. |

| Energieeffizienz | Direkte Erwärmung senkt den Stromverbrauch und die Betriebskosten. |

| Prozesswiederholbarkeit | Konsistente Ergebnisse durch automatisierte Steuerung für zuverlässige Ergebnisse. |

Sind Sie bereit, Ihr Dentallabor mit fortschrittlichen Infrarotofenlösungen auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Bedürfnisse zu erfüllen – und gewährleisten präzise Temperaturkontrolle, Energieeinsparungen und verbesserte Produktivität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Porzellanbrennvorgang optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern