In der Praxis sind die häufigsten Inertgase, die zur Erzeugung einer nicht-reaktiven Atmosphäre verwendet werden, Stickstoff und Argon. Stickstoff ist aufgrund seiner geringen Kosten und weiten Verfügbarkeit die erste Wahl, was ihn ideal für großtechnische Anwendungen macht. Argon, obwohl teurer, wird für hochreine oder Hochtemperaturprozesse eingesetzt, bei denen selbst die geringe Reaktivität von Stickstoff inakzeptabel ist.

Das Ziel einer inerten Atmosphäre ist nicht einfach, einen Raum zu füllen, sondern reaktive Gase wie Sauerstoff strategisch zu verdrängen, um unerwünschte chemische Veränderungen zu verhindern. Die Wahl des Gases ist eine technische Entscheidung, die Kosten und den erforderlichen Grad an chemischer Inaktivität für einen bestimmten Prozess abwägt.

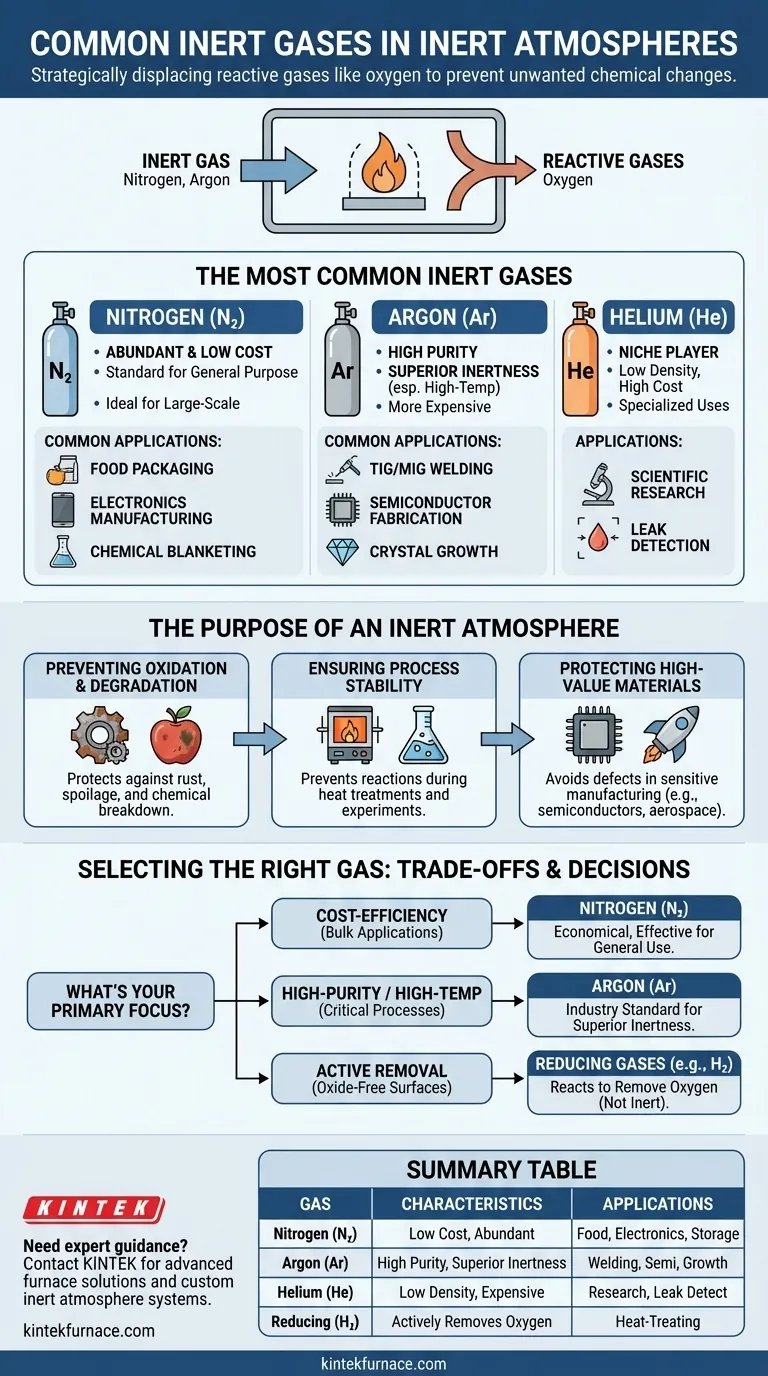

Der Zweck einer inerten Atmosphäre

Eine inerte Atmosphäre ist eine kontrollierte Umgebung, die unerwünschte chemische Reaktionen verhindern soll. Ihre Hauptfunktion besteht darin, eine Substanz oder einen Prozess vor der Umgebungsluft zu schützen, die hochreaktiv ist.

Verhinderung von Oxidation und Degradation

Der häufigste Gegner ist Sauerstoff, der Oxidation verursacht – den Prozess, der für Metallrost, Lebensmittelverderb und den Abbau empfindlicher Chemikalien verantwortlich ist. Durch die Verdrängung von Sauerstoff durch ein Inertgas kann die Haltbarkeit und Integrität eines Produkts dramatisch verlängert werden.

Sicherstellung der Prozessstabilität

In vielen industriellen und wissenschaftlichen Prozessen können reaktive Gase die Ergebnisse beeinträchtigen oder Geräte beschädigen. Hochtemperatur-Wärmebehandlungen erfordern beispielsweise eine inerte Atmosphäre, um die Oxidation des Metalls zu verhindern. Ähnlich basieren empfindliche elektrochemische Experimente darauf, um sicherzustellen, dass die Ergebnisse genau und reproduzierbar sind.

Schutz hochwertiger Materialien

Industrien wie die Halbleiterfertigung und die Luft- und Raumfahrtschweißerei verarbeiten Materialien, die extrem empfindlich gegenüber Kontaminationen sind. Ein Inertgas wie Argon schafft eine makellose Umgebung und verhindert Defekte, die zu einem katastrophalen Versagen führen könnten.

Ein genauerer Blick auf gängige Inertgase

Obwohl mehrere Gase technisch inert sind, sind nur wenige für den weit verbreiteten Einsatz praktisch. Die Wahl wird durch Kosten, Reinheit, Dichte und spezifische Prozessanforderungen bestimmt.

Stickstoff (N₂): Das Arbeitstier

Stickstoff macht etwa 79 % der Luft aus, die wir atmen, wodurch er reichlich vorhanden und sehr kostengünstig in reiner Form zu produzieren ist. Er ist die Standardwahl für die allgemeine Inertisierung, einschließlich Lebensmittelverpackungen, Elektronikfertigung und dem Blanketing von Chemikalienlagertanks.

Argon (Ar): Der Hochreinheitsspezialist

Argon ist deutlich inerter als Stickstoff, insbesondere bei hohen Temperaturen, wo Stickstoff manchmal mit bestimmten Metallen reagieren kann, um Nitride zu bilden. Diese überlegene Inertheit macht es unerlässlich für hochwertige Anwendungen wie WIG- und MIG-Schweißen, Kristallzucht und Halbleiterfertigung.

Helium (He): Der Nischenakteur

Helium ist ebenfalls extrem inert, aber seine geringe Dichte und hohen Kosten begrenzen seinen Einsatz auf spezielle Anwendungen. Seine einzigartigen Eigenschaften, wie hohe Wärmeleitfähigkeit und die Fähigkeit, mikroskopische Lecks zu finden, machen es wertvoll in spezifischen wissenschaftlichen Forschungen und fortschrittlichen Fertigungsprozessen.

Die Kompromisse verstehen

Die Auswahl eines Inertgases ist keine Einheitsentscheidung. Sie erfordert ein klares Verständnis der Kompromisse zwischen Leistung und Kosten.

Kosten vs. erforderliche Reinheit

Der bedeutendste Kompromiss besteht zwischen Stickstoff und Argon. Für viele Anwendungen bietet Stickstoff ausreichenden Schutz zu einem Bruchteil der Kosten. Für Prozesse, bei denen selbst kleinste Kontaminationen inakzeptabel sind, sind die höheren Kosten von Argon jedoch eine notwendige Investition, um Qualität zu gewährleisten und Ausfälle zu verhindern.

Wahre Inertheit vs. reduzierende Atmosphären

Einige Prozesse verwenden Gase wie Wasserstoff (H₂) oder endotherme Gasmischungen. Diese sind nicht wirklich inert; sie sind reduzierende Gase. Anstatt nur Sauerstoff zu verdrängen, reagieren sie aktiv mit ihm, um ihn aus der Atmosphäre zu entfernen. Dies ist ein anderer Schutzmechanismus, der in spezifischen Wärmebehandlungsanwendungen verwendet wird, um eine helle, oxidfreie Oberfläche auf Metallen zu erzielen.

Praktische Implementierungsherausforderungen

Das Schaffen und Aufrechterhalten einer reinen inerten Atmosphäre ist eine technische Herausforderung. Die Methoden reichen vom einfachen Spülen eines Behälters mit Gas bis zur Verwendung komplexer Vakuumsysteme, um zuerst die gesamte Luft zu entfernen, bevor nachgefüllt wird. Lecks oder unsachgemäßes Spülen können den gesamten Prozess gefährden und ein hochreines Gas nutzlos machen.

Das richtige Gas für Ihre Anwendung auswählen

Ihre Wahl sollte direkt mit den technischen Anforderungen Ihres Projekts und Ihrer Toleranz gegenüber potenziellen Reaktionen verbunden sein.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Massenanwendungen liegt: Stickstoff ist fast immer die wirtschaftlichste und effektivste Wahl für Aufgaben wie Lebensmittelverpackung oder allgemeines Spülen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung oder Hochtemperaturmetallurgie liegt: Argon ist der Industriestandard, da seine überlegene Inertheit unerwünschte Nebenreaktionen verhindert, die bei Stickstoff auftreten können.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation durch aktive Entfernung liegt: Ein reduzierendes Gas wie Wasserstoff oder eine endotherme Mischung kann effektiver sein als ein wirklich inertes Gas.

Letztendlich ist die Auswahl des richtigen Inertgases eine kritische technische Entscheidung, die die Integrität Ihres Materials und den Erfolg Ihres Prozesses direkt schützt.

Zusammenfassungstabelle:

| Gasart | Schlüsseleigenschaften | Gängige Anwendungen |

|---|---|---|

| Stickstoff (N₂) | Geringe Kosten, reichlich vorhanden, weit verbreitet | Lebensmittelverpackungen, Elektronikfertigung, Blanketing von Chemikalienlagern |

| Argon (Ar) | Hohe Reinheit, überlegene Inertheit bei hohen Temperaturen | WIG-/MIG-Schweißen, Halbleiterfertigung, Kristallzucht |

| Helium (He) | Geringe Dichte, hohe Wärmeleitfähigkeit, teuer | Spezialisierte wissenschaftliche Forschung, Lecksuche |

| Reduzierende Gase (z.B. H₂) | Entfernt aktiv Sauerstoff, nicht inert | Spezifische Wärmebehandlung für oxidfreie Metalloberflächen |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Inertgases für Ihre Hochtemperaturprozesse? Bei KINTEK nutzen wir außergewöhnliche Forschungs- und Entwicklungsarbeit und eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen können, Oxidation zu verhindern, Prozessstabilität zu gewährleisten und hochwertige Materialien zu schützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und den Erfolg Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren