Kurz gesagt: PECVD-Schichten sind überall. Sie sind entscheidende Komponenten in Halbleiterchips, Solarzellen, LEDs und optischen Geräten, wo sie als Isolatoren, Schutzbarrieren und Strukturelemente dienen. Ihre Anwendungen erstrecken sich sogar auf Alltagsgegenstände wie Lebensmittelverpackungen und medizinische Implantate.

Der wahre Wert der Plasma Enhanced Chemical Vapor Deposition (PECVD) liegt nicht in einer einzigen Anwendung, sondern in ihrer Vielseitigkeit. Ihre Fähigkeit, hochwertige, funktionale Dünnschichten bei niedrigen Temperaturen abzuscheiden, macht sie zu einem unverzichtbaren Werkzeug in nahezu jedem Bereich der fortschrittlichen Fertigung.

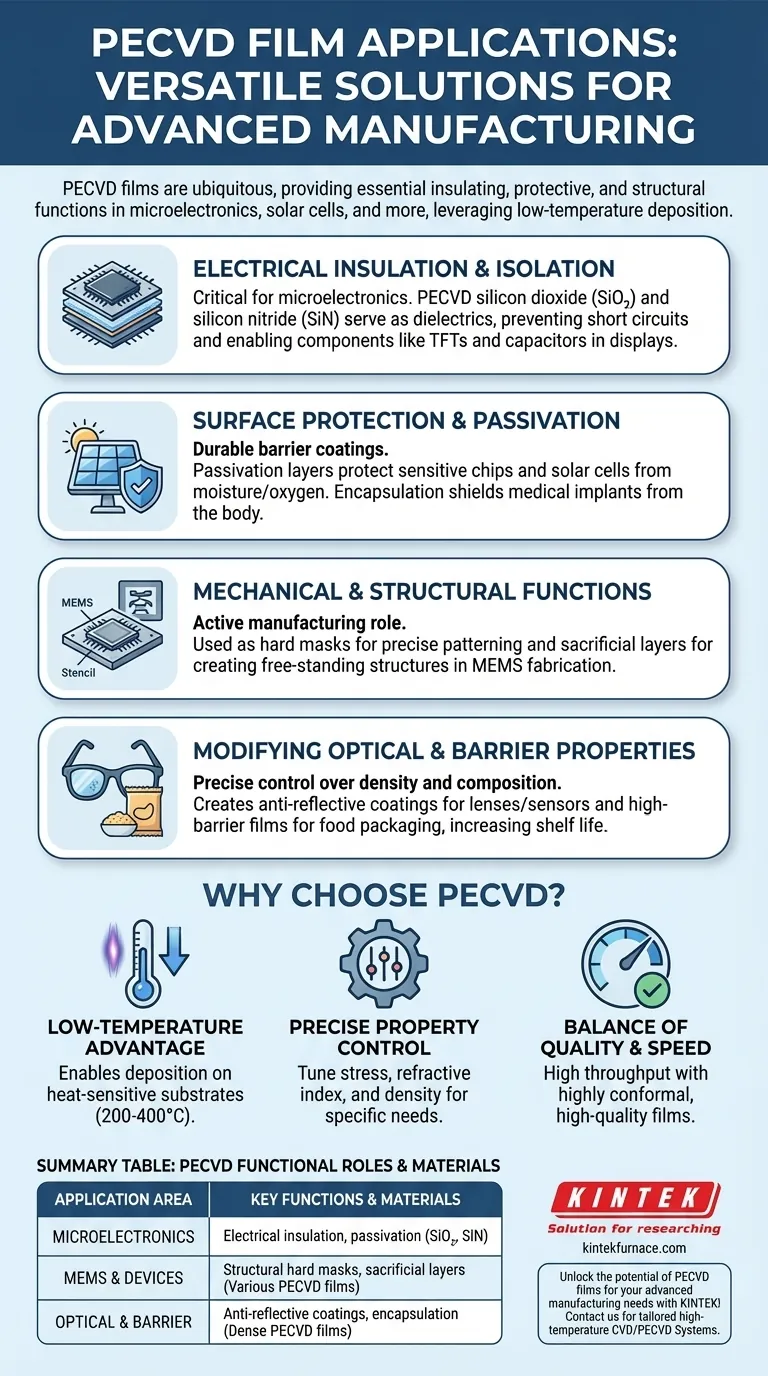

Die funktionellen Rollen von PECVD-Schichten

Um zu verstehen, warum PECVD so weit verbreitet ist, ist es nützlicher, in Bezug auf die Funktion zu denken, die die Schicht bietet. Verschiedene Anwendungen nutzen die gleichen Kernfähigkeiten von PECVD-Schichten.

Elektrische Isolierung und Trennung

Die dominierendste Anwendung von PECVD ist in der Mikroelektronik, wo Schichten verwendet werden, um den Stromfluss zu steuern.

PECVD-abgeschiedene Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) sind ausgezeichnete elektrische Isolatoren oder Dielektrika. Sie werden verwendet, um leitende Schichten voneinander innerhalb eines integrierten Schaltkreises zu isolieren und Kurzschlüsse zu verhindern.

Diese Schichten sind auch grundlegend für den Bau von Komponenten wie Kondensatoren und Dünnschichttransistoren (TFTs), die in modernen Displays zu finden sind.

Oberflächenschutz und Passivierung

Viele Geräte sind sehr empfindlich gegenüber ihrer Umgebung. PECVD-Schichten wirken als dauerhafter Schutzschild.

Eine Passivierungsschicht ist wie ein mikroskopischer Regenmantel für einen Halbleiterchip oder eine Solarzelle. Sie schützt die empfindliche Oberfläche vor Feuchtigkeit, Sauerstoff und anderen Verunreinigungen, die die Leistung und Lebensdauer beeinträchtigen könnten.

Dasselbe Prinzip gilt für die Verkapselung, bei der PECVD eine Barriereschicht für medizinische Implantate bildet, die sie vor dem Körper und den Körper vor ihnen schützt.

Mechanische und strukturelle Funktionen

PECVD-Schichten sind nicht nur passive Schichten; sie spielen eine aktive Rolle im Herstellungsprozess selbst.

In der Mikrofabrikation ist eine Hartmaske eine haltbare Schicht, die auf einen Wafer abgeschieden wird. Diese Schicht wird strukturiert und als Schablone zum Ätzen verwendet, um präzise, mikroskopische Merkmale zu erzeugen.

Für Mikro-Elektro-Mechanische Systeme (MEMS) wird PECVD verwendet, um Opferschichten abzuscheiden. Dies sind temporäre Strukturschichten, die später im Prozess selektiv entfernt werden, um freistehende mechanische Teile wie Cantilever oder Membranen zu erzeugen.

Modifizierung optischer und Barriereeigenschaften

PECVD ermöglicht eine präzise Kontrolle über die Dichte und Zusammensetzung einer Schicht, was ideal ist, um zu steuern, wie sie mit Licht und anderen Molekülen interagiert.

Antireflexionsbeschichtungen auf Brillengläsern, Solarzellen und Kamerasensoren werden oft mittels PECVD abgeschieden, um die Lichtdurchlässigkeit zu maximieren und Blendung zu reduzieren.

In der Lebensmittelverpackungsindustrie bietet eine dichte PECVD-Schicht eine inerte, transparente Barriere, die Sauerstoff und Feuchtigkeit abhält und die Haltbarkeit von Produkten wie Kartoffelchips drastisch verlängert.

Verständnis der Kompromisse: Warum PECVD wählen?

Keine einzelne Technologie ist perfekt für jede Situation. Die weit verbreitete Nutzung von PECVD ist das Ergebnis einer überzeugenden Reihe von Vorteilen, die den Anforderungen der Großserienfertigung entsprechen.

Der Niedertemperatur-Vorteil

Dies ist der wichtigste Vorteil von PECVD. Im Gegensatz zur traditionellen chemischen Gasphasenabscheidung (CVD), die sehr hohe Hitze erfordert, verwendet PECVD ein Plasma, um die chemische Reaktion zu energetisieren.

Dieser Niedertemperaturprozess (typischerweise 200-400°C) ermöglicht die Abscheidung auf Substraten, die hohen Temperaturen nicht standhalten. Dazu gehören vollständig gefertigte Siliziumwafer mit empfindlichen Transistoren, flexible Polymere und Kunststoffe.

Kontrolle über die Filmeigenschaften

Durch Anpassen von Prozessparametern wie Gasfluss, Druck und Plasmaleistung können Ingenieure die Eigenschaften der Schicht präzise einstellen.

Dies umfasst die Kontrolle der Spannung, des Brechungsindex und der Dichte der Schicht. Diese Kontrolle ist entscheidend für Anwendungen, die von optischen Beschichtungen bis zur Sicherstellung der mechanischen Stabilität von Schichten auf einem Wafer reichen.

Das Gleichgewicht zwischen Qualität und Geschwindigkeit

Während einige Prozesse wie die Atomlagenabscheidung (ALD) perfektere, gleichmäßigere Schichten erzeugen können, sind sie deutlich langsamer.

PECVD bietet einen leistungsstarken Kompromiss: Es produziert hochwertige, hochkonforme Schichten bei einer viel höheren Abscheidungsrate. Dieser hohe Durchsatz macht es wirtschaftlich rentabel für die Massenproduktion, von Halbleitern bis zu Solarmodulen.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Schicht und der Abscheidungsmethode hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik liegt: PECVD ist Ihr Arbeitspferd für die Abscheidung der kritischen dielektrischen (SiO₂, SiN) und Passivierungsschichten, die für praktisch jeden integrierten Schaltkreis benötigt werden.

- Wenn Ihr Hauptaugenmerk auf MEMS oder neuartigen Geräten liegt: Nutzen Sie PECVD für seine Fähigkeit, strukturelle Hartmasken und leicht entfernbare Opferschichten zu erzeugen, die für die komplexe Gerätefertigung unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder optischen Beschichtungen liegt: Verwenden Sie PECVD, um Schichten mit spezifischen Barriereeigenschaften für Verpackungen zu entwickeln oder den Brechungsindex für Antireflexionsanwendungen anzupassen.

Letztendlich liegt der Erfolg von PECVD in seiner Fähigkeit, funktionelle Schichten für eine unglaublich vielfältige Reihe technischer Herausforderungen zuverlässig und wirtschaftlich abzuscheiden.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Gängige Materialien |

|---|---|---|

| Mikroelektronik | Elektrische Isolierung, Passivierung | SiO₂, SiN |

| MEMS & Geräte | Strukturelle Hartmasken, Opferschichten | Verschiedene PECVD-Schichten |

| Optik & Barriere | Antireflexionsbeschichtungen, Verkapselung | Dichte PECVD-Schichten |

Erschließen Sie das Potenzial von PECVD-Schichten für Ihre fortschrittlichen Fertigungsanforderungen mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen, einschließlich unserer fortschrittlichen CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Mikroelektronik, MEMS, Schutzbeschichtungen und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Leistung Ihres Projekts verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren