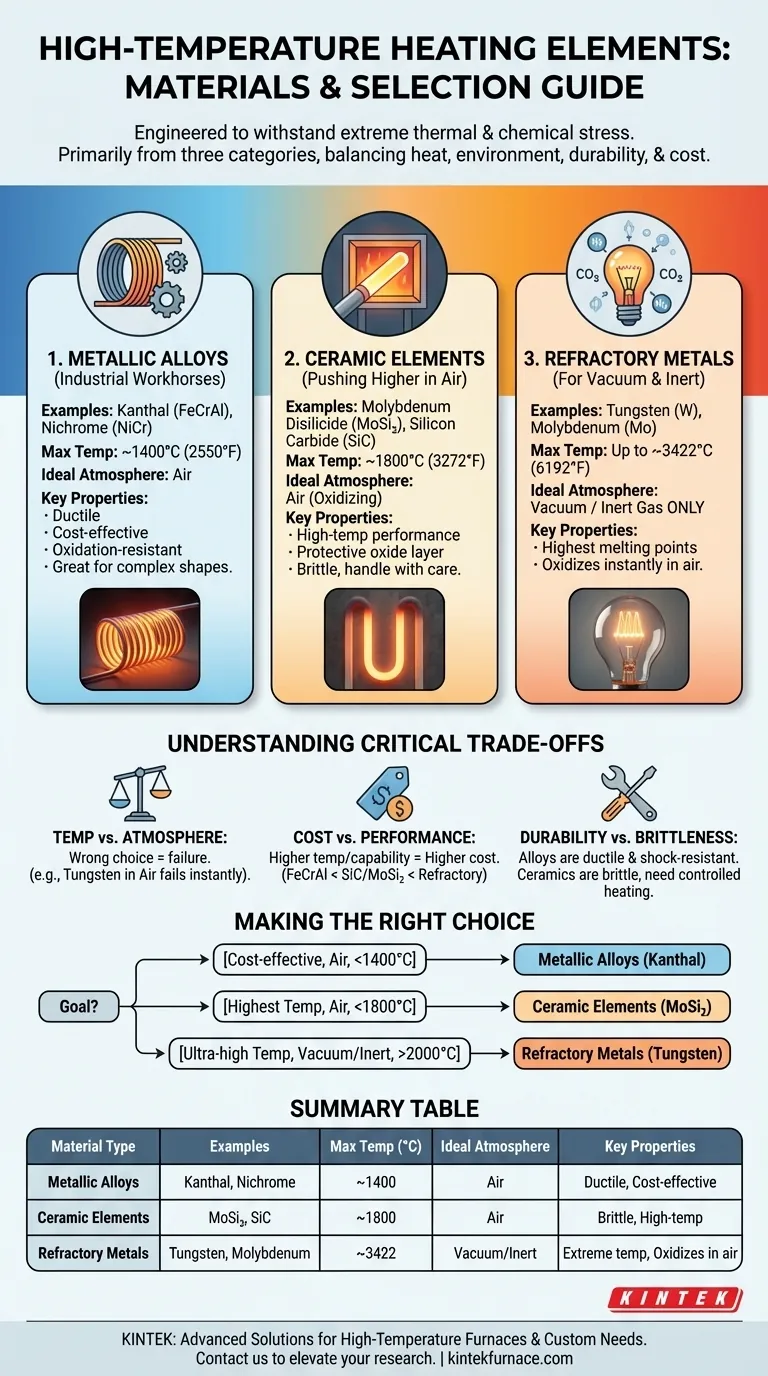

Hochtemperatur-Heizelemente werden aus einer ausgewählten Gruppe von Materialien gefertigt, die extremen thermischen und chemischen Belastungen standhalten können. Sie bestehen hauptsächlich aus drei Kategorien: spezialisierten Metalllegierungen wie Kanthal (FeCrAl) und Nichrom (NiCr), fortschrittlichen Keramiken wie Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) sowie hochschmelzenden Metallen wie Wolfram (W) und Molybdän (Mo).

Die Materialwahl geht nicht nur darum, eine Zieltemperatur zu erreichen. Es ist eine kritische technische Entscheidung, die maximale Hitze, die chemische Umgebung (Luft vs. Vakuum), mechanische Haltbarkeit und die Gesamtsystemkosten in Einklang bringt.

Die drei Familien der Hochtemperaturmaterialien

Um die Hochtemperaturheizung zu verstehen, ist es am besten, die Materialien nach ihren grundlegenden Eigenschaften und idealen Betriebsbedingungen zu gruppieren. Jede Familie erfüllt einen bestimmten Zweck in industriellen und Laborumgebungen.

Metalllegierungen: Die industriellen Arbeitspferde

Metalllegierungen sind die gebräuchlichste und kostengünstigste Wahl für eine Vielzahl von Heizanwendungen in Luft.

Sie werden für ihre Duktilität geschätzt, die es einfach macht, sie zu Spulen und komplexen Formen zu verarbeiten, und für ihre ausgezeichnete Oxidationsbeständigkeit bei hohen Temperaturen.

- Eisen-Chrom-Aluminium (FeCrAl): Weithin bekannt unter dem Markennamen Kanthal, sind diese Legierungen der Standard für Industrieöfen, die bis zu 1400 °C (2550 °F) betrieben werden. Sie bilden eine stabile Aluminiumoxidschicht, die sie vor atmosphärischer Korrosion schützt.

- Nickel-Chrom (NiCr): Oft als Nichrom bezeichnet, wird diese Legierungsfamilie in Anwendungen bis etwa 1250 °C (2280 °F) eingesetzt. Sie bietet in bestimmten Atmosphären eine bessere Hochtemperaturfestigkeit und -stabilität im Vergleich zu FeCrAl.

Keramische Elemente: Höhere Temperaturen in Luft erreichen

Wenn die Temperaturen in einem luftgefüllten Ofen die Grenzen von Metalllegierungen überschreiten müssen, sind keramische Elemente die Lösung. Sie sind spröde, bieten aber eine außergewöhnliche Leistung.

- Molybdändisilizid (MoSi₂): Diese Elemente sind die erste Wahl, um die höchstmöglichen Temperaturen in einer oxidierenden Atmosphäre zu erreichen, und können bei Ofentemperaturen bis zu 1800 °C (3272 °F) betrieben werden. Sie bilden bei hohen Temperaturen eine schützende Siliziumdioxidschicht.

- Siliziumkarbid (SiC): Bekannt für seine hohe Steifigkeit und Wärmeleitfähigkeit, ist SiC chemisch inert und kann in Öfen bis zu 1625 °C (2957 °F) verwendet werden. Es wird oft dort eingesetzt, wo eine hohe Leistungsdichte erforderlich ist.

Hochschmelzende Metalle: Für Vakuum- und Inertgasatmosphären

Hochschmelzende Metalle haben die höchsten Schmelzpunkte aller Materialien, aber sie haben eine entscheidende Einschränkung: Sie oxidieren und versagen in Luft bei hohen Temperaturen fast sofort.

Ihre Verwendung ist ausschließlich für Vakuumöfen oder Umgebungen, die mit einem Inertgas wie Argon oder Stickstoff gefüllt sind, reserviert.

- Wolfram (W): Mit einem Schmelzpunkt von 3422 °C (6192 °F) ermöglicht Wolfram die höchsten Betriebstemperaturen aller gängigen Heizelemente, jedoch nur im Vakuum.

- Molybdän (Mo): Molybdän ist ein weiteres Hochleistungs-Refraktärmetall, das in Vakuumöfen verwendet wird und für Temperaturen bis ca. 2200 °C (3992 °F) geeignet ist.

Die kritischen Kompromisse verstehen

Die Wahl des falschen Elementmaterials reduziert nicht nur die Leistung, sondern kann auch zu einem katastrophalen Versagen führen. Die Entscheidung hängt von drei Schlüsselfaktoren ab.

Temperatur vs. Atmosphäre

Dies ist die wichtigste Überlegung. Ein MoSi₂-Element, das für 1800 °C in Luft ausgelegt ist, funktioniert perfekt, aber ein Wolfram-Element würde unter den gleichen Bedingungen in Sekundenschnelle durchbrennen.

Umgekehrt ist eine Metalllegierung wie Kanthal möglicherweise nicht für die ultrareine Umgebung eines Vakuumofens geeignet, wo Ausgasungen ein Problem darstellen könnten.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Materialkosten und Temperaturfähigkeit.

FeCrAl-Legierungen sind am wirtschaftlichsten. SiC- und MoSi₂-Elemente stellen einen deutlichen Schritt nach oben in Bezug auf Kosten und Leistung dar. Hochschmelzende Metalle und die für ihren Betrieb erforderlichen Systeme (Vakuumpumpen, Inertgasversorgung) sind in der Regel am teuersten.

Haltbarkeit und Sprödigkeit

Metalllegierungen sind duktil und beständig gegen mechanische und thermische Schocks. Sie können schnelle Heiz- und Kühlzyklen gut bewältigen.

Keramische Elemente wie SiC und MoSi₂ sind im kalten Zustand sehr spröde und müssen vorsichtig behandelt werden. Sie sind auch anfälliger für Risse durch starke Temperaturschocks, was kontrolliertere Heiz- und Kühlprofile erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Umgebung und das Temperaturziel Ihrer Anwendung bestimmen das richtige Material.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Heizung in Luft bis 1400 °C liegt: Metalllegierungen wie Kanthal (FeCrAl) sind die klare und Standardwahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchsten Temperaturen in einem luftgefüllten Ofen (bis 1800 °C) zu erreichen: Keramische Elemente, insbesondere Molybdändisilizid (MoSi₂), sind erforderlich.

- Wenn Ihr Hauptaugenmerk auf dem Ultrahochtemperaturbetrieb in einem Vakuum oder Inertgas (>2000 °C) liegt: Hochschmelzende Metalle wie Wolfram sind Ihre einzige praktikable Option.

Letztendlich geht es bei der Wahl des richtigen Heizelements darum, die Eigenschaften des Materials an die ganzheitlichen Anforderungen Ihres gesamten Wärmesystems anzupassen.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Max. Temperatur (°C) | Ideale Atmosphäre | Schlüsseleigenschaften |

|---|---|---|---|---|

| Metalllegierungen | Kanthal (FeCrAl), Nichrom (NiCr) | Bis zu 1400 | Luft | Duktil, kostengünstig, oxidationsbeständig |

| Keramische Elemente | Molybdändisilizid (MoSi₂), Siliziumkarbid (SiC) | Bis zu 1800 | Luft | Spröde, Hochtemperaturleistung, schützende Oxidschicht |

| Hochschmelzende Metalle | Wolfram (W), Molybdän (Mo) | Bis zu 3422 | Vakuum/Inertgas | Hoher Schmelzpunkt, oxidiert in Luft, für extreme Temperaturen |

Haben Sie Schwierigkeiten, das richtige Heizelement für den Hochtemperaturofen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen – und gewährleisten optimale Leistung, Haltbarkeit und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Forschung und industriellen Prozesse verbessern können!

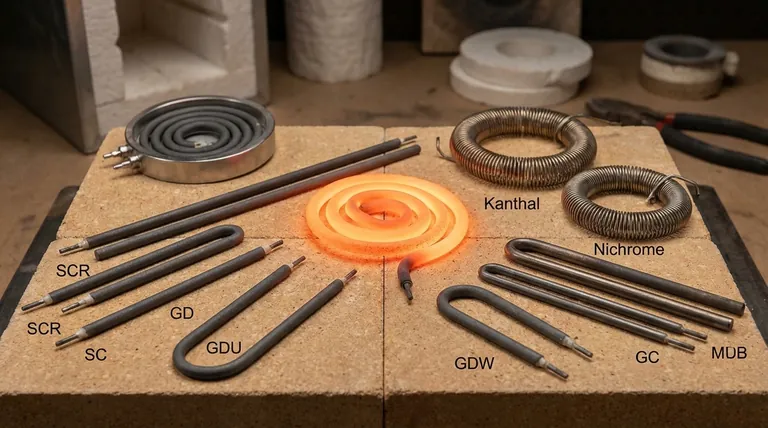

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen