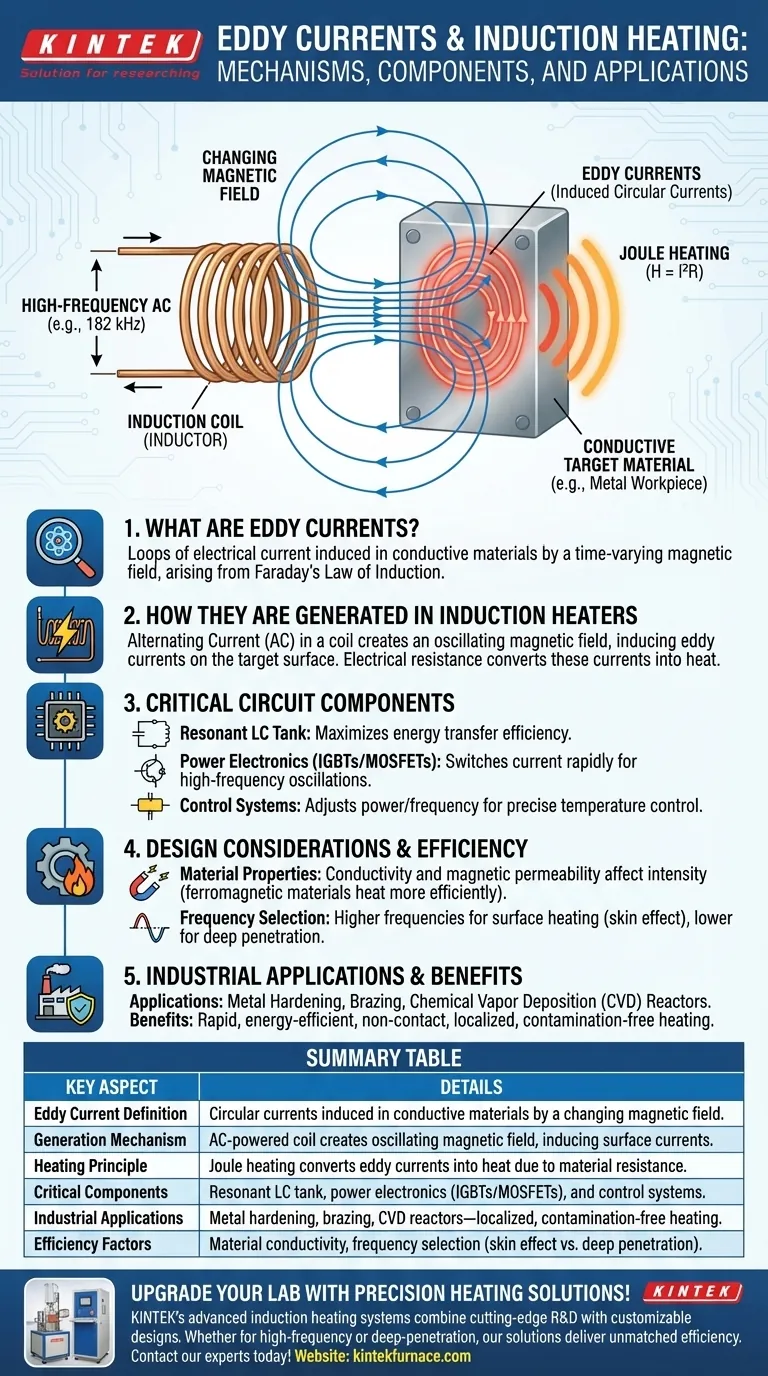

Wirbelströme sind kreisförmige elektrische Ströme, die in leitfähigen Materialien induziert werden, wenn diese einem sich ändernden Magnetfeld ausgesetzt sind, hauptsächlich durch elektromagnetische Induktion. In Induktionserhitzern werden diese Ströme durch Wechselstrom (AC) erzeugt, der durch eine Spule fließt und ein fluktuierendes Magnetfeld erzeugt, das in das Zielmaterial eindringt. Der Widerstand des Materials wandelt die Wirbelströme durch Joulesche Erwärmung in Wärme um, was ein präzises und effizientes Heizen ermöglicht. Dieser Prozess wird durch Schaltkreise gesteuert, die Frequenz, Leistung und Resonanz optimieren, wodurch Induktionserhitzer in industriellen Anwendungen wie chemischen Gasphasenabscheidungsreaktoren wertvoll sind.

Wichtige Punkte erklärt:

-

Definition von Wirbelströmen

- Wirbelströme sind Schleifen elektrischen Stroms, die in leitfähigen Materialien (z. B. Metallen) induziert werden, wenn diese einem sich ändernden Magnetfeld ausgesetzt sind.

- Sie entstehen nach dem Faradayschen Induktionsgesetz: Ein zeitlich veränderliches Magnetfeld erzeugt eine elektromotorische Kraft (EMK), die einen Stromfluss im Material verursacht.

-

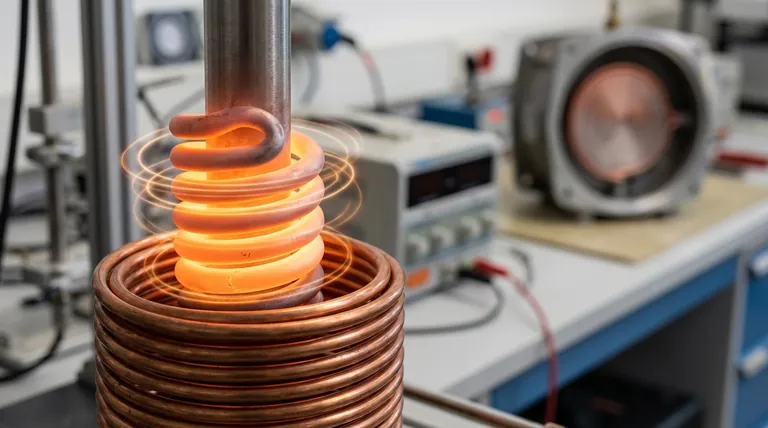

Erzeugung in Induktionserhitzern

- Spule und Wechselstrom (AC): Ein Induktionserhitzer verwendet eine Spule (Induktor), die von hochfrequentem Wechselstrom (z. B. 182 kHz im Beispiel) gespeist wird. Der Wechselstrom erzeugt ein schnell oszillierendes Magnetfeld um die Spule.

- Elektromagnetische Induktion: Wenn ein leitfähiges Material (z. B. ein Metallwerkstück) in die Nähe der Spule gebracht wird, induziert das sich ändernde Magnetfeld Wirbelströme auf der Oberfläche des Materials.

- Joulesche Erwärmung: Diese Ströme stoßen im Material auf Widerstand, wodurch elektrische Energie in Wärme umgewandelt wird (H = I²R). Dies ist der zentrale Heizmechanismus.

-

Rolle der Schaltungskomponenten

- Resonanter LC-Schwingkreis: Die Spule und die Kondensatoren bilden einen auf eine bestimmte Frequenz (z. B. 182 kHz) abgestimmten Resonanzkreis. Dies maximiert die Energieübertragungseffizienz.

- Leistungselektronik (IGBTs/MOSFETs): Transistoren schalten den Strom schnell, um hochfrequente Schwingungen in der Spule aufrechtzuerhalten.

- Steuerungssysteme: Mikrocontroller und Sensoren (z. B. Thermoelemente) passen Leistung und Frequenz an, um eine präzise Temperaturregelung zu erreichen.

-

Anwendungen und Effizienz

- Induktionserhitzer werden in industriellen Prozessen wie der Metallhärtung, dem Löten und in chemischen Gasphasenabscheidungsreaktoren eingesetzt, wo lokalisierte, kontaminationsfreie Erwärmung entscheidend ist.

- Vorteile sind schnelles Aufheizen, Energieeffizienz (minimale Wärmeverluste an die Umgebung) und kein direkter Kontakt zwischen Spule und Zielmaterial.

-

Designüberlegungen

- Materialeigenschaften: Leitfähigkeit und magnetische Permeabilität beeinflussen die Intensität der Wirbelströme. Ferromagnetische Materialien erwärmen sich aufgrund zusätzlicher Hystereseverluste effizienter.

- Frequenzwahl: Höhere Frequenzen (kHz–MHz) erzeugen oberflächennahe Erwärmung (Skin-Effekt), während niedrigere Frequenzen tiefer eindringen.

Durch das Verständnis dieser Prinzipien können Geräteabnehmer Induktionserhitzer auswählen, die auf ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind und Leistung, Frequenz und Steuerungsfunktionen ausbalancieren.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Definition Wirbelstrom | Kreisförmige Ströme, die in leitfähigen Materialien durch ein sich änderndes Magnetfeld induziert werden. |

| Erzeugungsmechanismus | AC-gespeiste Spule erzeugt oszillierendes Magnetfeld, das Oberflächenströme induziert. |

| Heizprinzip | Joulesche Erwärmung wandelt Wirbelströme aufgrund des Materialwiderstands in Wärme um. |

| Kritische Komponenten | Resonanter LC-Schwingkreis, Leistungselektronik (IGBTs/MOSFETs) und Steuerungssysteme. |

| Industrielle Anwendungen | Metallhärtung, Löten, CVD-Reaktoren – lokalisierte, kontaminationsfreie Erwärmung. |

| Effizienzfaktoren | Materialleitfähigkeit, Frequenzwahl (Skin-Effekt vs. Tiefenpenetration). |

Rüsten Sie Ihr Labor mit Präzisionsheizlösungen auf!

Die fortschrittlichen Induktionsheizsysteme von KINTEK kombinieren modernste Forschung und Entwicklung mit anpassbaren Designs, um Ihre exakten experimentellen Anforderungen zu erfüllen. Ob Sie eine hochfrequente Oberflächenerwärmung oder eine tiefenwirksame thermische Verarbeitung benötigen, unsere Molybdändisilizid-Heizelemente und Siliziumkarbid-Thermosysteme liefern unübertroffene Effizienz.

Kontaktieren Sie noch heute unsere Experten, um eine Lösung für Ihre Anwendung zu finden!

Produkte, die Sie möglicherweise suchen:

Hochleistungs-Vakuum-Beobachtungsfenster zur Prozessüberwachung

Präzisions-Vakuum-Elektrodendurchführungen für Hochleistungsanwendungen

Robuste Edelstahl-Vakuumventile zur Systemsteuerung

Siliziumkarbid-Heizelemente für Hochtemperaturöfen

Molybdändisilizid-Heizelemente für oxidationsbeständige Leistung

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung