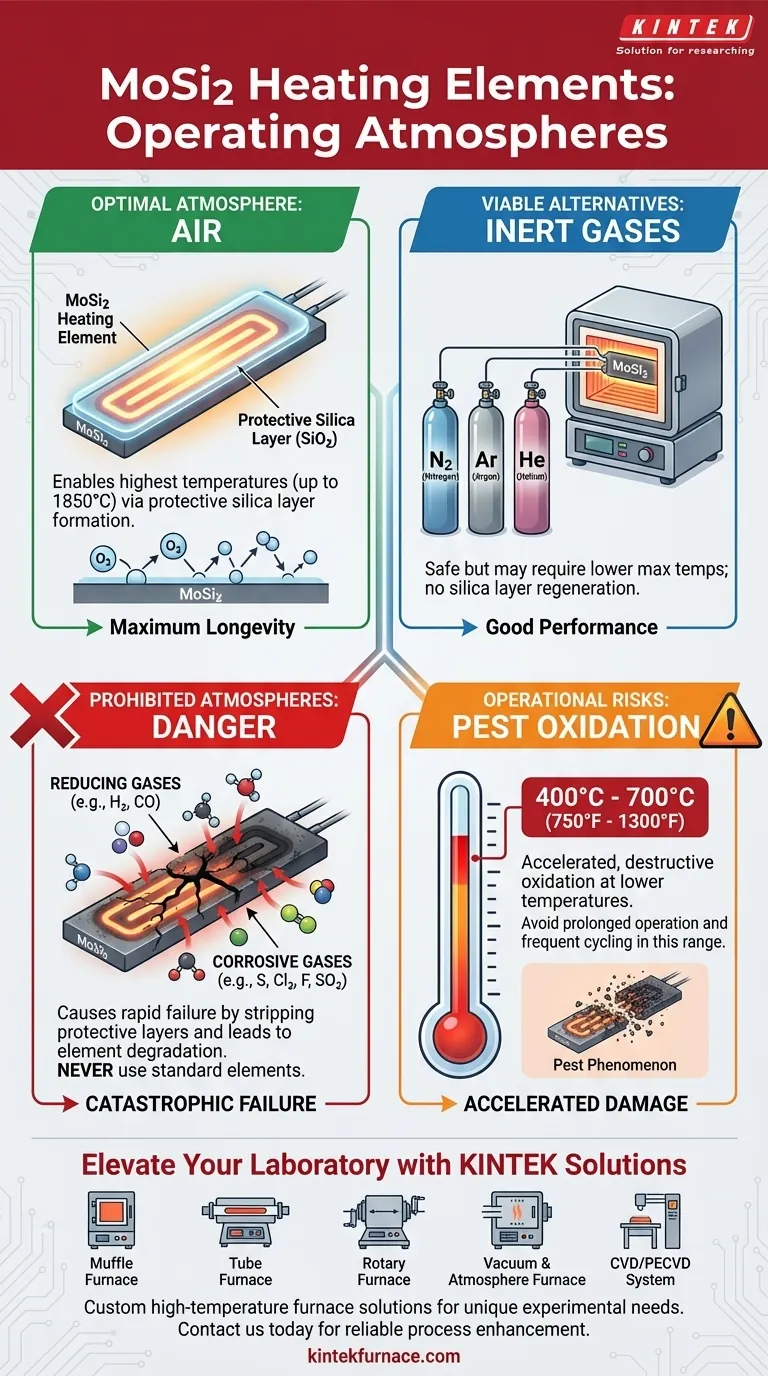

Kurz gesagt: Molybdändisilizid (MoSi2)-Heizelemente können sicher in Luft und reinen Inertgasatmosphären wie Stickstoff, Argon und Helium betrieben werden. Luft ist die bevorzugte Atmosphäre, da sie es den Elementen ermöglicht, ihre höchstmöglichen Betriebstemperaturen durch die Bildung einer schützenden Oberflächenschicht zu erreichen.

Die Wahl der Atmosphäre ist nicht nur eine Frage der Kompatibilität; sie bestimmt direkt die maximale Temperatur, Leistung und Lebensdauer Ihrer MoSi2-Elemente. Während Luft optimal ist, können bestimmte aktive oder reduzierende Gase schnell zerstörerisch wirken.

Wie die Atmosphäre die Leistung bestimmt

Das Verständnis, warum bestimmte Atmosphären geeignet sind und andere nicht, beruht auf der grundlegenden Chemie des Heizelements selbst.

Die entscheidende Rolle der Siliziumdioxidschicht

Bei hohen Temperaturen reagiert das Silizium im MoSi2-Element mit Sauerstoff zu einer dünnen, selbstheilenden und nicht leitenden Schutzschicht aus Siliziumdioxid (SiO₂), oder Quarzglas. Diese passive Schicht schützt das darunterliegende Element vor weiterer Oxidation und ermöglicht den Betrieb bei extremen Temperaturen.

Optimale Atmosphäre: Luft

Luft ist die ideale Betriebsumgebung für MoSi2-Elemente. Die Anwesenheit von Sauerstoff ermöglicht die kontinuierliche Bildung und Regeneration der schützenden Siliziumdioxidschicht, was eine maximale Elementlebensdauer gewährleistet und die höchstmöglichen Oberflächentemperaturen von bis zu 1850 °C ermöglicht.

Viable Alternative: Inertgase

MoSi2-Elemente können erfolgreich in inerten Atmosphären wie Stickstoff (N₂), Argon (Ar) und Helium (He) eingesetzt werden. Da diese Gase nicht reaktiv sind, beschädigen sie das Element nicht. Sie liefern jedoch nicht den Sauerstoff, der zur Regeneration der schützenden Siliziumdioxidschicht benötigt wird, was dazu führen kann, dass Sie mit einer etwas niedrigeren Maximaltemperatur als in Luft arbeiten müssen.

Verbotene Atmosphären und Betriebsrisiken

Die Verwendung einer falschen Atmosphäre ist der schnellste Weg, um einen katastrophalen Elementausfall zu verursachen. Sie müssen sich auch der spezifischen temperaturbezogenen Risiken bewusst sein.

Die Gefahr reduzierender Atmosphären

Sie sollten Standard-MoSi2-Elemente niemals in einer reduzierenden Atmosphäre wie Wasserstoff (H₂) betreiben. Diese Umgebungen verhindern aktiv die Bildung der schützenden Siliziumdioxidschicht und können jede vorhandene Schicht abtragen, was zu einer schnellen Verschlechterung und zum Ausfall des Elements führt. Dasselbe gilt für Atmosphären, die Kohlenmonoxid oder gespaltenes Ammoniak enthalten.

Zu vermeidende korrosive Gase

Aktive chemische Gase greifen das Elementmaterial direkt an. Vermeiden Sie Prozessatmosphären, die Schwefel (S), Chlor (Cl₂) oder Fluor (F)-Verbindungen enthalten, da diese für MoSi2-Elemente stark korrosiv sind.

Das "Pest"-Oxidationsrisiko

MoSi2-Elemente sind anfällig für ein Phänomen, das als "Pest-Oxidation" oder "Pesting" bekannt ist. Dies ist eine Form der beschleunigten, zerstörerischen Oxidation, die bei niedrigeren Temperaturen auftritt, insbesondere zwischen 400 °C und 700 °C. Ein längerer Betrieb in diesem Temperaturbereich kann dazu führen, dass das Element zerfällt. Aus diesem Grund sollten Sie häufiges Ein- und Ausschalten vermeiden und diesen Temperaturbereich so schnell wie möglich durchlaufen.

Kontaminationsgefahren

Die Elemente sind auch anfällig für Kontaminationen durch Materialien im Ofen. Seien Sie vorsichtig mit Fremdstoffen wie niedrigschmelzenden Gläsern, flüchtigen Farben oder unsachgemäßer Ofenisolierung, da diese mit der Elementoberfläche reagieren und diese beschädigen können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen bestimmen den richtigen Weg für das Design und den Betrieb Ihres Ofens.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Langlebigkeit liegt: Betreiben Sie die Elemente in einer Luftatmosphäre.

- Wenn Ihr Prozess eine nicht-oxidierende Umgebung erfordert: Verwenden Sie ein hochreines Inertgas wie Argon (Ar) oder Stickstoff (N₂), aber konsultieren Sie den Hersteller für spezifische reduzierte Temperaturgrenzen.

- Wenn Ihr Prozess reduzierende oder aktive Gase (H₂, Cl₂, SO₂) beinhaltet: Verwenden Sie keine Standard-MoSi2-Elemente. Sie müssen eine alternative Heizelementtechnologie wählen, die für diese spezifischen Bedingungen ausgelegt ist.

Eine fundierte Entscheidung über Ihre Ofenatmosphäre ist der Schlüssel zur Gewährleistung der Betriebsverlässigkeit und zum Schutz Ihrer Investition in die Ausrüstung.

Zusammenfassungstabelle:

| Atmosphärentyp | Eignung | Wichtige Hinweise |

|---|---|---|

| Luft | Optimal | Ermöglicht höchste Temperaturen (bis zu 1850 °C) durch Bildung einer schützenden Siliziumdioxidschicht. |

| Inertgase (N₂, Ar, He) | Machbar | Sicher, kann aber niedrigere Maximaltemperaturen erfordern; keine Regeneration der Siliziumdioxidschicht. |

| Reduzierende Gase (H₂) | Verboten | Verursacht schnellen Ausfall durch Abtragen der Schutzschichten. |

| Korrosive Gase (S, Cl₂, F) | Verboten | Stark korrosiv; führt zur Elementdegradation. |

Steigern Sie die Heizeffizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker, tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesszuverlässigkeit verbessern und Ihre Investition schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung