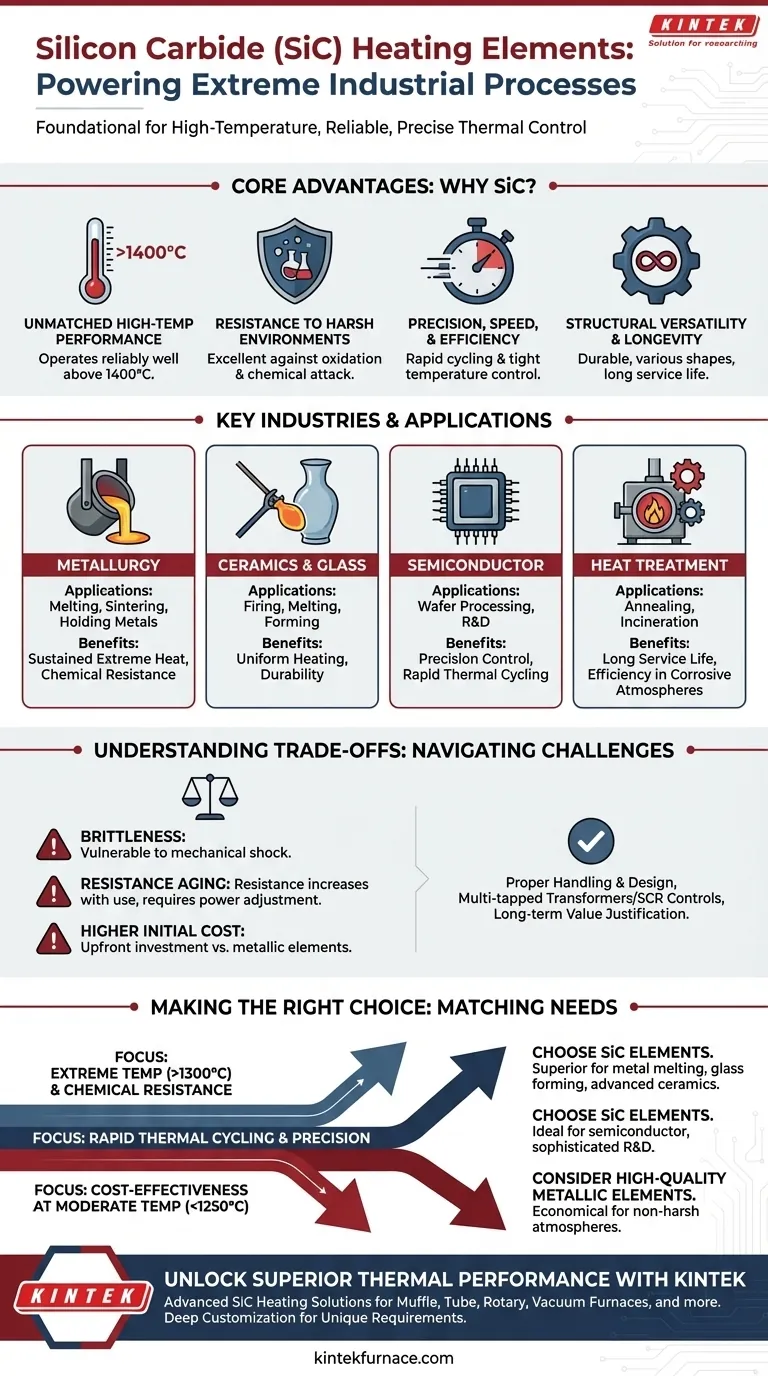

Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente sind grundlegende Komponenten in Industrien, die extreme Temperaturen sowie eine zuverlässige und präzise Temperaturregelung erfordern. Ihr Einsatz ist weit verbreitet in anspruchsvollen Bereichen wie der Metallurgie, der Keramik- und Glasherstellung, der Halbleiterproduktion und der industriellen Wärmebehandlung. SiC-Elemente werden gewählt, weil sie dort funktionieren, wo herkömmliche Metallelemente versagen würden.

Der Hauptgrund für die Verbreitung von Siliziumkarbid liegt in seiner einzigartigen Kombination von Eigenschaften: Es kann bei außergewöhnlich hohen Temperaturen betrieben werden, bietet eine lange Lebensdauer selbst in rauen chemischen Umgebungen und ermöglicht die schnelle, präzise Steuerung, die für empfindliche industrielle Prozesse erforderlich ist.

Warum diese Industrien auf Siliziumkarbid setzen

Die Entscheidung für SiC-Heizelemente ist nicht willkürlich; sie wird von spezifischen technischen Anforderungen bestimmt, die nur ein Material wie Siliziumkarbid erfüllen kann. Verschiedene Industrien nutzen unterschiedliche Vorteile dieser fortschrittlichen Keramik.

Unübertroffene Hochtemperaturbeständigkeit

Siliziumkarbid-Elemente können zuverlässig bei Ofentemperaturen weit über 1400 °C (2550 °F) betrieben werden und übertreffen damit die Grenzen der meisten metallischen Heizelemente bei weitem.

Diese Fähigkeit ist für die Metallurgie unerlässlich, wo Prozesse wie das Schmelzen, Sintern und Halten von Metallen anhaltende, extreme Hitze erfordern. Ebenso wichtig ist sie in der Glasherstellung für Schmelz- und Formgebungsanwendungen.

Beständigkeit gegen raue Umgebungen

SiC-Elemente weisen selbst bei hohen Temperaturen eine ausgezeichnete Beständigkeit gegen Oxidation und chemische Angriffe auf. Dies macht sie ideal für den Einsatz in Öfen mit reaktiven Atmosphären.

Diese Eigenschaft ist entscheidend für die Wärmebehandlung von Metallen und bei Verbrennungsprozessen, bei denen korrosive Nebenprodukte häufig vorkommen. Sie gewährleistet eine lange und vorhersagbare Lebensdauer und reduziert kostspielige Ausfallzeiten.

Präzision, Geschwindigkeit und Effizienz

Die Elemente heizen und kühlen schnell, was schnelle Prozesszyklen und eine enge Temperaturregelung ermöglicht. Ein elektrischer Strom fließt durch das Element und erzeugt Strahlungswärme, die durch Anpassung der Spannung präzise moduliert werden kann.

Diese Reaktionsfähigkeit ist entscheidend bei der Halbleiterfertigung und in der Labor-F&E, wo thermische Profile exakt eingehalten werden müssen. Ihre Energieeffizienz senkt zudem die Betriebskosten in energieintensiven Anwendungen.

Strukturelle Vielseitigkeit und Langlebigkeit

SiC-Elemente werden in verschiedenen Formen hergestellt, darunter Stäbe, Spiralen und U-Formen, und können sowohl vertikal als auch horizontal installiert werden. Dies ermöglicht ein flexibles Ofendesign.

Ihre inhärente Haltbarkeit und lange Betriebslebensdauer machen sie langfristig zu einer wirtschaftlichen Wahl, trotz möglicherweise höherer Anfangsinvestitionen. Diese Zuverlässigkeit ist ein Schlüsselfaktor für jeden Hochdurchsatz-Industriebetrieb.

Die Kompromisse verstehen

Obwohl sie äußerst effektiv sind, sind SiC-Elemente keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung und zur Vermeidung häufiger Fallstricke.

Sprödigkeit und mechanische Beanspruchung

Wie die meisten Keramiken ist Siliziumkarbid spröde. Die Elemente können brechen, wenn sie erheblichen mechanischen Schocks ausgesetzt werden, wie z. B. durch Herunterfallen oder unsachgemäße Befestigung gegen Vibrationen.

Sorgfältige Handhabung bei Installation und Wartung ist nicht verhandelbar. Ofenkonstruktionen müssen auch die Wärmeausdehnung berücksichtigen, um mechanische Spannungen auf die Elemente beim Aufheizen zu vermeiden.

Alterung des Widerstands

Ein grundlegendes Merkmal von SiC ist, dass sein elektrischer Widerstand mit der Zeit und Nutzung allmählich zunimmt. Dieses Phänomen wird als Alterung bezeichnet.

Um dies auszugleichen, muss das Stromversorgungssystem in der Lage sein, schrittweise höhere Spannungen zu liefern, um die erforderliche Leistung (Wärme) aufrechtzuerhalten. Dies erfordert oft den Einsatz von mehrstufigen Transformatoren oder hochentwickelten SCR-Regelungen.

Höhere Anfangskosten

Die anfänglichen Kosten für SiC-Elemente und die erforderlichen Leistungsregelsysteme sind in der Regel höher als bei Standard-Metallelementen wie Kanthal (FeCrAl).

Diese Anfangsinvestition wird durch eine längere Lebensdauer, höhere Temperaturbeständigkeit und verbesserte Prozesskontrolle gerechtfertigt, muss aber in die Wirtschaftlichkeitsanalyse des Ofensystems einfließen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heizelementtechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1300°C) und chemischer Beständigkeit liegt: SiC-Elemente sind die überlegene Wahl für Prozesse wie das Schmelzen von Metallen, das Formen von Glas oder das Brennen von Hochleistungskeramiken.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen und Präzision liegt: Die schnelle Reaktionszeit und Steuerbarkeit von SiC machen es ideal für die Halbleiterverarbeitung und anspruchsvolle F&E-Öfen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei moderaten Temperaturen (<1250°C) liegt: Hochwertige Metallelemente können für Anwendungen ohne raue Atmosphären oder extreme thermische Anforderungen eine wirtschaftlichere Lösung darstellen.

Letztendlich stellt das Verständnis dieser Kerneigenschaften sicher, dass Sie eine Heizlösung wählen, die sowohl Leistung als auch langfristigen Wert bietet.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Hauptvorteile von SiC-Elementen |

|---|---|---|

| Metallurgie | Schmelzen, Sintern, Halten von Metallen | Hochtemperaturbetrieb (>1400°C), chemische Beständigkeit |

| Keramik & Glas | Brennen, Schmelzen, Formen | Gleichmäßige Erwärmung, Haltbarkeit in rauen Umgebungen |

| Halbleiter | Wafer-Verarbeitung, F&E | Präzise Steuerung, schnelle thermische Zyklen |

| Wärmebehandlung | Glühen, Verbrennung | Lange Lebensdauer, Effizienz in korrosiven Atmosphären |

Erzielen Sie überlegene thermische Leistung mit den fortschrittlichen Siliziumkarbid-Heizlösungen von KINTEK! Durch Nutzung herausragender F&E und Eigenfertigung liefern wir vielfältigen Laboren Hochtemperatur-Ofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsfähigkeiten zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre industriellen Prozesse mit zuverlässigen, präzisen Heizelementen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit