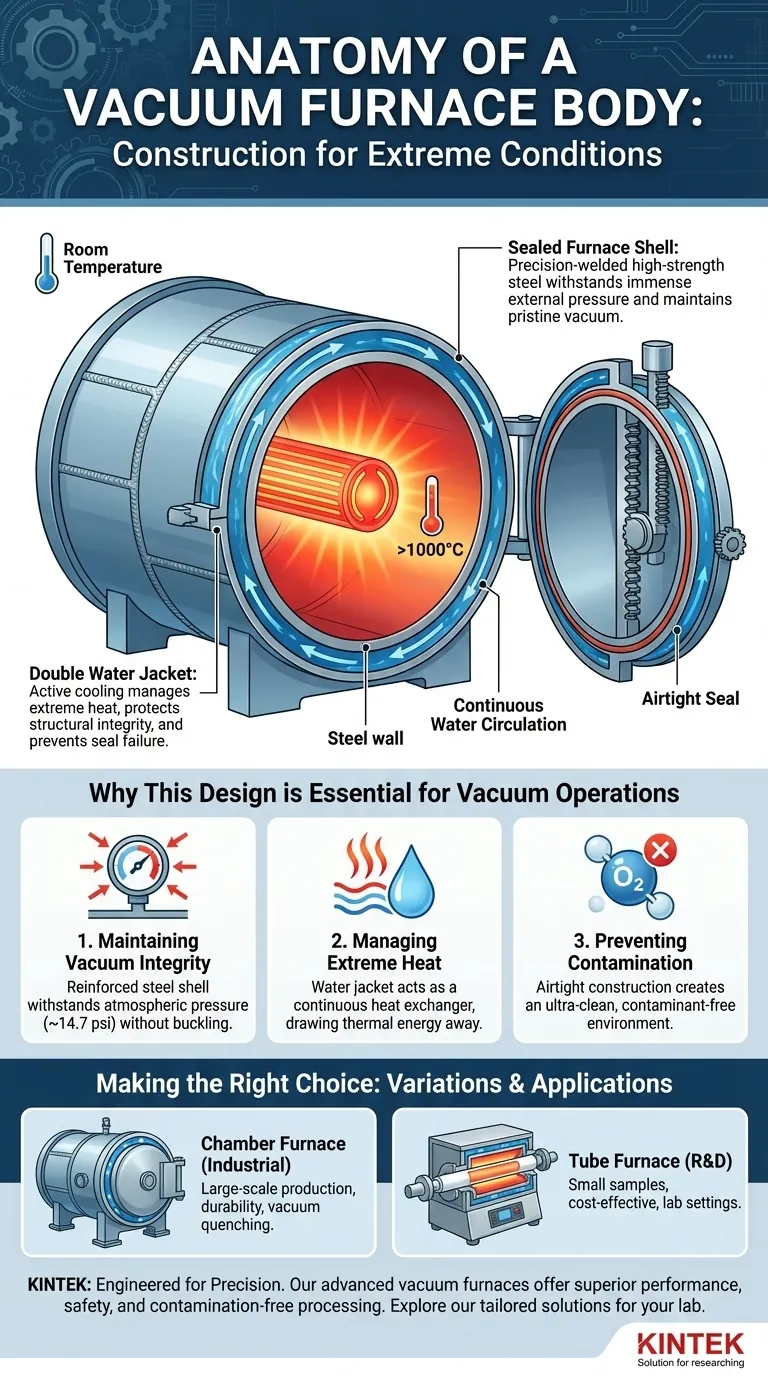

Der Körper eines Vakuumofens ist im Grunde ein verstärktes, abgedichtetes Gefäß, das für extreme Bedingungen ausgelegt ist. Er wird typischerweise durch Schweißen und Pressen von hochfesten Stahlplatten konstruiert, um eine zylindrische oder rechteckige Kammer zu bilden. Das wichtigste Merkmal dieser Konstruktion ist eine Doppelwand, der sogenannte „Wassermantel“, der eine präzise Temperaturregelung und strukturelle Integrität unter Vakuum ermöglicht.

Das Kernprinzip hinter der Konstruktion eines Vakuumofens ist nicht nur die Eindämmung, sondern die Kontrolle. Sein doppelwandiger, wassergekühlter Stahlkörper ist speziell dafür ausgelegt, gleichzeitig dem enormen äußeren atmosphärischen Druck standzuhalten, extreme innere Hitze einzuschließen und ein makelloses, kontaminationsfreies Vakuum aufrechtzuerhalten.

Die Kernkomponenten der Konstruktion

Der Körper eines Vakuumofens, oft als Ofenkammer oder Mantel bezeichnet, ist mehr als nur eine einfache Stahlbox. Er ist ein integriertes System, bei dem jede Komponente eine entscheidende Funktion erfüllt.

Der abgedichtete Ofenmantel

Die Hauptstruktur ist der abgedichtete Ofenmantel. Dieser wird aus hochfesten Stahlplatten gefertigt, die ausgewählt werden, weil sie erheblichen Druckunterschieden und Temperaturschwankungen standhalten können, ohne sich zu verformen.

Die Platten werden präzise zugeschnitten, geformt und dann miteinander verschweißt, um ein luftdichtes Gefäß zu schaffen. Die Qualität dieser Schweißnähte ist entscheidend für die Fähigkeit des Ofens, ein tiefes Vakuum zu erreichen und zu halten.

Der doppelte Wassermantel

Das bestimmende Merkmal der meisten Vakuumofen-Körper ist der doppelte Wassermantel. Das bedeutet, der Ofen hat eine Innen- und eine Außenwand.

Der Raum zwischen diesen beiden Stahlwänden ist ein Kanal für kontinuierlich zirkulierendes Kühlwasser. Diese aktive Kühlung ist unerlässlich, um die Außenhülle auch dann auf oder nahe Raumtemperatur zu halten, wenn es im Inneren über 1000 °C sind.

Diese Konstruktion schützt die strukturelle Integrität des Stahls, verhindert das Versagen der Dichtungen aufgrund von Hitze und gewährleistet die Sicherheit der Bediener und der umliegenden Ausrüstung.

Die Ofentür

Die Ofentür ist mit demselben doppelwandigen Wassermantel-Design wie der Körper konstruiert. Sie ist eine schwere, robuste Komponente, die beim Schließen eine perfekte Abdichtung erzeugen muss.

Sie verwendet oft ein Zahnrad- und Ritzelgetriebe oder ein hydraulisches System, um sicherzustellen, dass sie trotz ihres Gewichts reibungslos geöffnet und geschlossen werden kann. Die eigentliche Abdichtung wird typischerweise durch spezielle Hochtemperatur-O-Ringe oder Flansche erreicht, die beim Verriegeln der Tür komprimiert werden.

Warum diese Konstruktion für Vakuumprozesse unerlässlich ist

Die spezifische Konstruktion des Ofenkörpers ist eine direkte Antwort auf die Herausforderungen, die sich aus der Hochtemperatur-Vakuumverarbeitung ergeben.

Aufrechterhaltung der Vakuum-Integrität

Wenn die Luft aus der Kammer entfernt wird, ist die Außenseite des Ofens dem vollen Druck der Atmosphäre ausgesetzt (etwa 14,7 psi auf Meereshöhe). Der verstärkte Stahlmantel ist so konstruiert, dass er diesem ständigen Außendruck standhält, ohne sich zu verziehen.

Bewältigung extremer Hitze

Die Heizelemente im Inneren des Ofens, oft aus Graphit oder Molybdän, erzeugen intensive Strahlungswärme. Der Wassermantel wirkt als kontinuierlicher Wärmetauscher, der diese thermische Energie vom Außenkörper ableitet und eine Überhitzung verhindert.

Verhinderung von Kontamination

Der Hauptzweck eines Vakuumofens besteht darin, Materialien zu bearbeiten, ohne dass diese mit Sauerstoff oder anderen Gasen in der Luft reagieren. Die luftdichte, geschweißte Konstruktion macht es möglich, praktisch die gesamte Luft zu entfernen und die ultrareine Umgebung zu schaffen, die für Prozesse wie Glühen, Hartlöten und Vakuumaufkohlen erforderlich ist.

Verständnis der Kompromisse und Variationen

Obwohl die wassergekühlte Stahlkammer üblich ist, ist es wichtig, ihren Kontext und die vorhandenen Alternativen zu verstehen.

Kammeröfen im Vergleich zu Rohröfen

Die oben beschriebene Konstruktion ist für einen „Kammerofen“. Ein anderer Typ, der Vakuumrohr- oder Rohrofen, wird oft für kleinere Experimente verwendet.

Bei dieser Bauweise dient eine Keramikröhre (Quarz oder Korund) als primäres Vakuumgefäß. Der „Ofenkörper“ ist dann die Heiz- und Isolierstruktur, die um diese Röhre herum gebaut ist. Dies ist für industrielle Anwendungen weniger robust, ermöglicht aber eine einfachere Probenhandhabung im Labormaßstab.

Konstruktionskomplexität und Kosten

Die doppelwandige, wassergekühlte Konstruktion ist erheblich komplexer und teurer in der Herstellung als eine einfache Kammer. Sie erfordert Präzisionsschweißarbeiten, Dichtheitsprüfungen und ein ganzes Teilsystem zum Abpumpen und Zirkulieren von Wasser.

Abhängigkeit vom Vakuumsystem

Der Ofenkörper ist nur ein Teil der Gleichung. Sein Design muss sich nahtlos in das Vakuumsystem integrieren lassen, das eine Reihe von Pumpen und Messgeräten umfasst, die zur Evakuierung der Kammer erforderlich sind. Der Körper muss robuste, leckagefreie Anschlüsse für diese kritischen Komponenten enthalten.

Die richtige Wahl für Ihr Ziel treffen

Die Konstruktion eines Vakuumofens hängt direkt von seiner vorgesehenen Anwendung ab. Das Verständnis des Designs hilft Ihnen, seine Eignung für Ihre spezifischen Bedürfnisse zu beurteilen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Ein doppelwandiger Stahlkammerofen ist der Industriestandard für seine Haltbarkeit, Kapazität und die Fähigkeit, anspruchsvolle Prozesse wie das Vakuumabschrecken zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Vakuumrohr-Ofen kann eine kostengünstigere und flexiblere Lösung für das Testen kleiner Materialproben bieten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Leistung liegt: Die Integrität der Schweißnähte des Mantels und die Effizienz des Wasserkühlsystems sind die kritischsten Konstruktionsmerkmale, die es zu prüfen gilt.

Letztendlich ist der Ofenkörper eine konstruierte Umgebung, und seine Konstruktion ermöglicht die präzise Steuerung von Temperatur und Atmosphäre, die für die moderne Materialverarbeitung erforderlich ist.

Zusammenfassungstabelle:

| Komponente | Hauptmerkmale | Zweck |

|---|---|---|

| Abgedichteter Ofenmantel | Hochfeste Stahlplatten, Präzisionsschweißnähte | Hält Druckunterschieden stand und bewahrt die Vakuum-Integrität |

| Doppelter Wassermantel | Innen- und Außenwände mit zirkulierendem Wasser | Regelt die Hitze, verhindert Überhitzung und gewährleistet strukturelle Sicherheit |

| Ofentür | Doppelter Wassermantel, Zahnrad-/Hydraulikmechanismus, Hochtemperaturdichtungen | Sorgt für eine luftdichte Verschließung und einfachen Zugang |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen Vakuumöfen

KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie robuste Industriekammern oder flexible F&E-Aufbauten benötigen, wir gewährleisten überlegene Leistung, Sicherheit und kontaminationsfreie Verarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitung verbessern und Ihre Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen