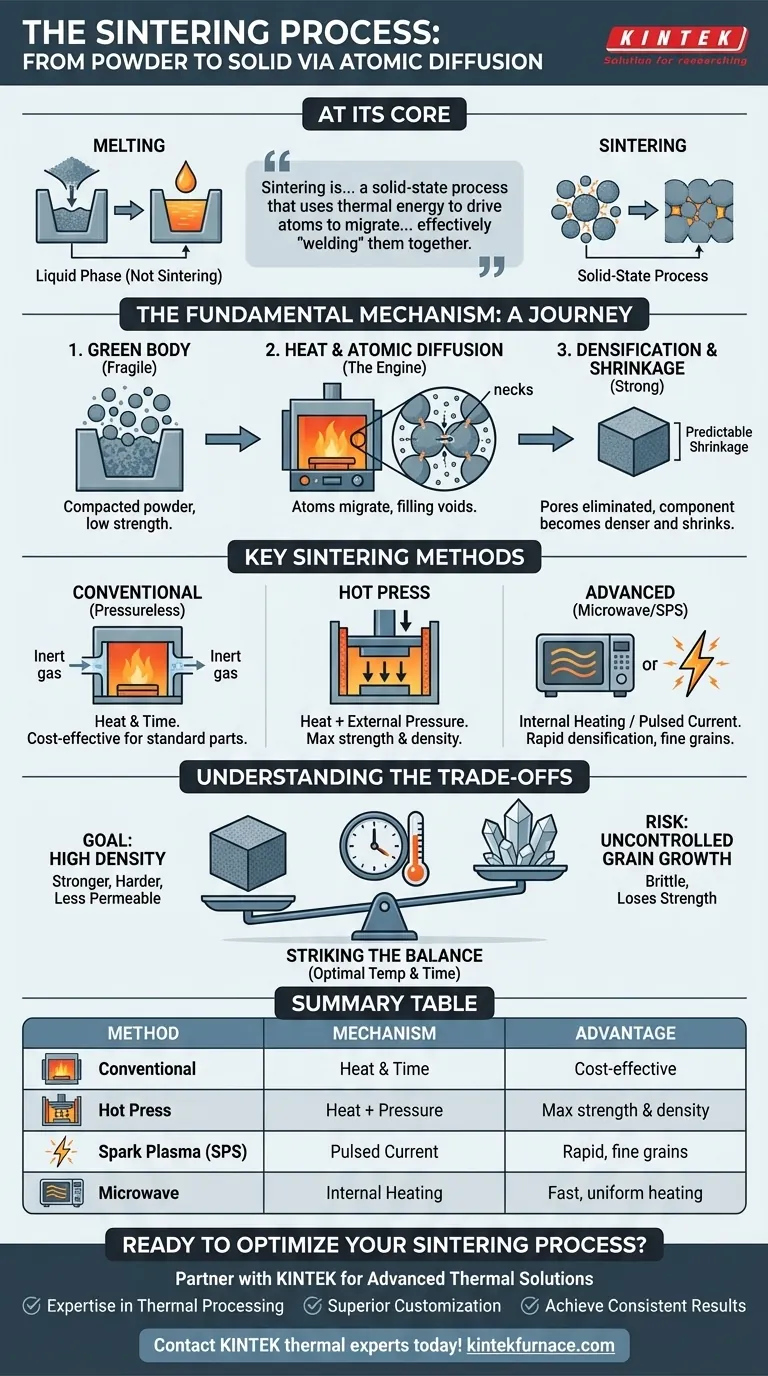

Im Kern ist Sintern ein Fertigungsverfahren, das ein Pulver mittels hoher Hitze in ein festes, dichtes Objekt umwandelt. Im Gegensatz zum Schmelzen wird das Material auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Partikel durch atomare Diffusion miteinander verschmelzen und eine starke, kohärente Masse bilden.

Beim Sintern geht es nicht darum, ein Material zu schmelzen und in eine flüssige Form zu gießen. Stattdessen ist es ein Festkörperprozess, der thermische Energie nutzt, um Atome zur Migration über Partikelgrenzen hinweg zu bewegen, wodurch sie effektiv "verschweißt" und die leeren Räume zwischen ihnen beseitigt werden.

Der grundlegende Mechanismus: Vom Pulver zum Feststoff

Um das Sintern zu verstehen, müssen Sie sich vorstellen, was auf mikroskopischer Ebene geschieht. Der Prozess ist eine Reise von einem zerbrechlichen, locker gepackten Pulver zu einer dichten, konstruierten Komponente.

Der Ausgangspunkt: Der "Grünling"

Der Prozess beginnt mit einem verdichteten Pulver, das oft durch ein Bindemittel zusammengehalten wird. Diese anfängliche, zerbrechliche Form wird als Grünling bezeichnet. Obwohl er die gewünschte Form hat, fehlen ihm die Festigkeit, Härte und Dichte, die für seine endgültige Anwendung erforderlich sind.

Aktivierung des Prozesses: Hitze und Atomdiffusion

Wenn der Grünling in einem Ofen erhitzt wird, gewinnen die Atome an den Kontaktpunkten der Partikel genügend Energie, um sich zu bewegen. Diese Bewegung, genannt Atomdiffusion, ist der Motor des Sinterns. Atome wandern vom Inneren der Partikel zu den sich zwischen ihnen bildenden "Hälsen" und in die Poren (leere Räume).

Das Ergebnis: Verdichtung und Schrumpfung

Wenn Atome die Hohlräume füllen, schrumpfen die Poren und werden schließlich eliminiert. Dies führt dazu, dass die gesamte Komponente dichter wird und an Größe schrumpft. Diese Sinterschrumpfung ist vorhersehbar und muss berücksichtigt werden; Teile werden im Grünzustand absichtlich größer gefertigt, um sicherzustellen, dass sie auf die korrekten Endmaße schrumpfen.

Wichtige Sintermethoden und ihr Zweck

Die spezifische Methode hängt vom Material, den gewünschten Eigenschaften und wirtschaftlichen Faktoren ab. Jede Variation manipuliert Temperatur, Druck und Heizmethode, um ein bestimmtes Ergebnis zu erzielen.

Konventionelles (druckloses) Sintern

Dies ist die gebräuchlichste Form. Der Grünling wird einfach in einem Ofen mit kontrollierter Atmosphäre (oft ein Vakuum oder Inertgas) erhitzt, um Oxidation zu verhindern. Es beruht ausschließlich auf Temperatur und Zeit, um die Verdichtung voranzutreiben.

Heißpress-Sintern

Bei dieser Methode wird gleichzeitig mit der Hitze externer Druck ausgeübt. Der Druck drückt die Partikel physikalisch zusammen, was die Verdichtung beschleunigt und hilft, höhere Enddichten zu erreichen, insbesondere bei Materialien, die sich konventionell schwer sintern lassen.

Fortschrittliche Methoden: Mikrowellen- und Plasma-Sintern

Diese Techniken verwenden alternative Energiequellen. Mikrowellen-Sintern nutzt Mikrowellenstrahlung, um das Material intern zu erhitzen, was schneller und gleichmäßiger sein kann. Spark Plasma Sintering (SPS) leitet einen gepulsten elektrischen Strom durch das Pulver, wodurch intensive lokale Hitze an den Partikelkontakten erzeugt wird, was eine extrem schnelle Verdichtung bei insgesamt niedrigeren Temperaturen ermöglicht.

Die Kompromisse verstehen

Erfolgreiches Sintern ist nicht nur das Erhitzen eines Materials. Es ist ein präziser Balanceakt zwischen dem Erreichen hoher Dichte und der Kontrolle der Mikrostruktur des Materials.

Das Ziel: Hohe Dichte

Das Hauptziel des Sinterns ist die Beseitigung der Porosität. Ein Bauteil mit hoher Dichte ist im Allgemeinen fester, härter und weniger durchlässig, was kritische Eigenschaften für Hochleistungsanwendungen von Zahnimplantaten bis zu Strahlturbinen sind.

Das Risiko: Unkontrolliertes Kornwachstum

Wenn Partikel verschmelzen und sich verdichten, neigen die mikroskopischen Kristalle, aus denen das Material besteht, sogenannte Körner, dazu, größer zu werden. Wenn Körner zu groß werden, kann das Material spröde werden und an Festigkeit verlieren, was die Vorteile der hohen Dichte zunichtemacht.

Die Balance finden

Die größte Herausforderung für Ingenieure besteht darin, den Sinterzyklus – insbesondere die Temperatur und die Haltezeit – zu optimieren. Ziel ist es, das Bauteil lange genug bei einer ausreichend hohen Temperatur zu halten, um die maximale Dichte zu erreichen, es aber abzukühlen, bevor die Körner eine schädliche Größe erreichen können.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl des Sinterprozesses und der Parameter hängt vollständig von den endgültigen Eigenschaften ab, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardteilen liegt: Konventionelles druckloses Sintern ist in der Regel der wirtschaftlichste und einfachste Ansatz.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Leistung liegt: Heißpressen oder Spark Plasma Sintern sind überlegene Optionen, um die höchstmögliche Dichte mit feiner Kornstruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Prozesseffizienz liegt: Mikrowellen- und Spark Plasma Sintern können die Zykluszeiten im Vergleich zu konventionellen Methoden drastisch reduzieren.

Das Verständnis dieser Prinzipien verwandelt das Sintern von einem einfachen Heizschritt in ein präzises Werkzeug zur Entwicklung von Materialeigenschaften von der atomaren Ebene an.

Zusammenfassungstabelle:

| Sintermethode | Schlüsselmechanismus | Hauptvorteil |

|---|---|---|

| Konventionell (drucklos) | Hitze & Zeit | Kostengünstig für Standardteile |

| Heißpressen | Hitze + externer Druck | Maximale Festigkeit & Dichte |

| Spark Plasma (SPS) | Gepulster elektrischer Strom | Schnelle Verdichtung, feine Körner |

| Mikrowelle | Interne Mikrowellenheizung | Schnelle, gleichmäßige Erwärmung |

Bereit, Ihren Sinterprozess zu optimieren?

Die Wahl des richtigen Sinterofens ist entscheidend, um die perfekte Balance aus Dichte, Festigkeit und Mikrostruktur für Ihre Materialien zu erreichen. Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK sind darauf ausgelegt, die präzise thermische Kontrolle zu liefern, die Ihre Forschung & Entwicklung oder Produktion erfordert.

Warum mit KINTEK zusammenarbeiten?

- Expertise in der thermischen Verarbeitung: Nutzen Sie unser tiefes Wissen, um den idealen Ofen auszuwählen – von Muffel- und Rohröfen bis hin zu hochentwickelten Vakuum- und Atmosphärenöfen.

- Überragende Anpassungsmöglichkeiten: Unsere starken internen F&E- und Fertigungskapazitäten ermöglichen es uns, Ofensysteme – einschließlich spezialisierter CVD/PECVD-Systeme – an Ihre einzigartigen experimentellen oder Produktionsanforderungen anzupassen.

- Erzielen Sie konsistente Ergebnisse: Sorgen Sie für eine vorhersehbare Sinterschrumpfung und kontrolliertes Kornwachstum mit unserer zuverlässigen, leistungsstarken Ausrüstung.

Lassen Sie nicht zu, dass Ofenbeschränkungen die Eigenschaften Ihres Materials beeinträchtigen. Ob Sie neue Keramiken, Metalllegierungen oder fortschrittliche Verbundwerkstoffe entwickeln, KINTEK bietet die robusten Sinterlösungen, die Sie für den Erfolg benötigen.

Kontaktieren Sie noch heute unsere Thermikexperten, um zu besprechen, wie wir Ihnen helfen können, Ihren Sinterprozess zu meistern.

Visuelle Anleitung

Ähnliche Produkte

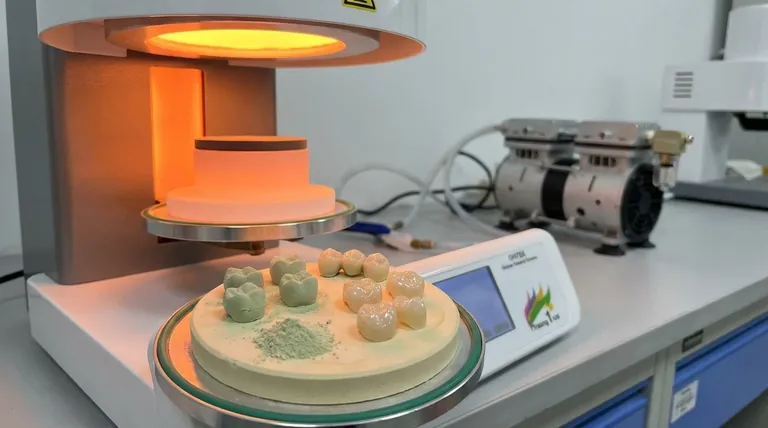

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Branchen nutzen Vakuumtechnologie in der thermischen Verarbeitung? Erschließen Sie die Produktion von Hochleistungsmaterialien

- Warum wird ein Präzisions-Vakuumtrockenschrank für die Verarbeitung von Elektrodenfolien in der LMFP-Slurry-Beschichtung benötigt? Wesentliche Trocknung

- Wie kann die schnelle Abkühlung (Abschrecken) den Prozess in einem Vakuumofen vorteilhaft beeinflussen? Steigerung der Effizienz und Materialeigenschaften

- Warum wird ein Vakuumtrockenschrank für die Behandlung von Se/PPS-Verbundwerkstoffen bei 110 °C benötigt? Gewährleistung der chemischen Reinheit und Bindungsfestigkeit

- Was sind die Vorteile des Entgasungseffekts beim Vakuumheizen? Erschließen Sie überlegene Metallleistung und Haltbarkeit

- Wie verhindert das Design einer großtechnischen Laborvakuum-Einheit eine Sekundärkontamination? Isolation durch Quarzsiebe

- Wie funktionieren Graphit-Heizelemente in Vakuumöfen? Extreme Hitze für kritische Prozesse freisetzen

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen