Im Wesentlichen ist das Sinterverhalten eines vorgesinterten Zirkonoxidblocks der wichtigste Fertigungsschritt, der den endgültigen Erfolg einer zahnärztlichen Restauration bestimmt. Dieser kontrollierte Erhitzungsprozess bestimmt die endgültige Passform, Festigkeit und Haltbarkeit der Restauration, indem das weiche, übergroße „kreidige“ Material in eine dichte, hochfeste Keramik umgewandelt wird, die dem beabsichtigten Design entspricht.

Die zentrale Herausforderung bei der Zirkonoxidherstellung besteht nicht nur darin, das Material zu erhitzen, sondern seine Umwandlung präzise zu steuern. Das Sinterverhalten – insbesondere das Schrumpfen und die Kristallisation – überträgt sich direkt auf die klinische Qualität der endgültigen Restauration, wobei selbst geringfügige Abweichungen die Passform und Langlebigkeit beeinträchtigen können.

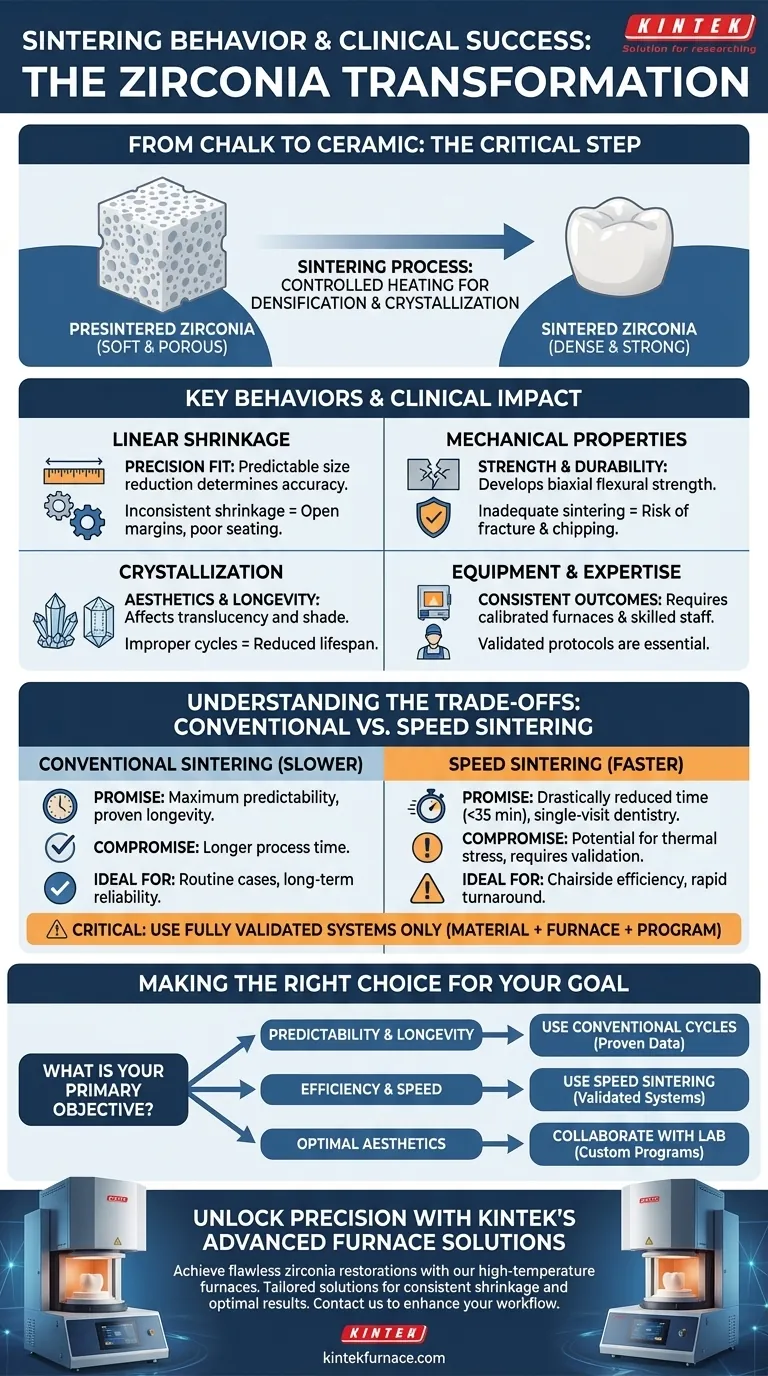

Die grundlegende Transformation: Von Kreide zu Keramik

Was ist ein vorgesinterter Block?

Ein vorgesinterter Zirkonoxidblock ist eine vergrößerte, poröse Version der endgültigen Restauration. Er wird in diesem weichen Zustand gemahlen, da er sich leicht und mit hoher Präzision formen lässt.

Das Material ist bewusst um einen spezifischen, bekannten Prozentsatz überdimensioniert, um die Schrumpfung auszugleichen, die während des Sinterns auftritt.

Der Sinterprozess

Das Sintern ist ein Hochtemperaturprozess, der zwei kritische Ereignisse auslöst: Verdichtung und Kristallisation.

Während der Verdichtung wird das poröse Material fest und kompakt und schrumpft in der Größe. Gleichzeitig kristallisiert die Mikrostruktur des Materials, was dem Zirkonoxid seine außergewöhnliche Festigkeit und Bruchfestigkeit verleiht.

Warum dies die klinische Passform bestimmt

Die Genauigkeit dieser Umwandlung ist von größter Bedeutung. Die Software des Dentallabors berechnet den Vergrößerungsfaktor basierend auf der vom Hersteller angegebenen Sinterschrumpfung.

Wenn der Block nicht exakt wie vorhergesagt schrumpft, passt die endgültige Krone oder Brücke nicht auf die Präparation des Patienten, was zu einem klinischen Versagen führt.

Wichtige Verhaltensweisen und ihre klinischen Auswirkungen

Lineare Sinterschrumpfung

Dies ist das direkteste Maß für die endgültige Genauigkeit einer Restauration. Es ist der prozentuale Größenverlust, den der Block während des Erhitzens erfährt.

Inkonsistente Schrumpfung, verursacht durch schlechte Materialqualität oder fehlerhafte Ofenkalibrierung, führt zu Restaurationen, die zu groß oder zu klein sind. Dies führt zu offenen Kronenrändern, schlechten Kontakten oder einer Restauration, die sich einfach nicht einsetzen lässt.

Mechanische Eigenschaften

Die endgültige Festigkeit und Haltbarkeit der Restauration werden während des Sinterns entwickelt. Der Prozess muss korrekt ausgeführt werden, um die vom Hersteller angegebene biaxiale Biegefestigkeit zu erreichen.

Unzureichendes Sintern kann zu einem schwächeren Material führen, das unter Kaubelastung anfälliger für Brüche oder Absplitterungen ist, was den langfristigen klinischen Erfolg der Restauration beeinträchtigt.

Ausrüstung und Fachwissen

Die Qualität der endgültigen Restauration hängt nicht nur vom Material ab. Sie hängt stark von der Sophistication des Sinterofens und der Expertise des Zahntechnikers ab.

Hochwertige Ergebnisse erfordern kalibrierte Geräte und qualifiziertes Personal, das die spezifischen Protokolle versteht, die für jeden Zirkonoxidtyp erforderlich sind, um maßgeschneiderte, patientenspezifische Ergebnisse zu erzielen.

Verständnis der Kompromisse: Konventionelles Sintern vs. Schnellsintern

Das Versprechen des Schnellsinterns

Das Schnellsintern ist ein fortschrittliches Protokoll, das die Herstellungszeit drastisch reduziert, oft auf unter 35 Minuten. Dies wird durch die Verwendung höherer Temperaturen über kürzere Zeiträume erreicht.

Diese Innovation ermöglicht Zirkonoxid-Restaurationen im Rahmen eines einzigen Termins und verbessert die Effizienz sowohl für die Zahnarztpraxis als auch für den Patienten erheblich.

Der potenzielle Kompromiss

Die Hauptsorge bei beschleunigten Protokollen ist ihre mögliche Auswirkung auf die Materialeigenschaften. Schnelles Erhitzen kann thermische Spannungen verursachen oder zu einer unvollständigen Kristallisation führen.

Obwohl viele moderne Materialien für das Schnellsintern entwickelt wurden, ist es wichtig, ein vollständig validiertes System zu verwenden. Die Kombination eines Materials mit einem nicht zugelassenen Schnellzyklus kann die endgültige Festigkeit und Ästhetik der Restauration beeinträchtigen.

Überprüfung der Kompatibilität

Bevor Sie ein Sinterprotokoll einführen, insbesondere ein schnelles, ist es unerlässlich zu überprüfen, ob der Zirkonoxidblock, der Ofen und der spezifische Heizzyklus vom Hersteller für die gemeinsame Verwendung getestet und zugelassen wurden. Dies gewährleistet eine vorhersehbare Schrumpfung und optimale mechanische Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Zirkonoxidrestauration zu erzielen, muss der Herstellungsprozess mit dem klinischen Ziel in Einklang gebracht werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Vorhersagbarkeit und bewährter Langlebigkeit liegt: Verwenden Sie konventionelle, langsamere Sinterzyklen mit Materialien, die über umfangreiche Langzeitdaten aus der klinischen Anwendung verfügen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz am Behandlungsstuhl und der Zahnheilkunde für einen Termin liegt: Das Schnellsintern ist ein mächtiges Werkzeug, aber nur, wenn ein vollständig integriertes System verwendet wird, bei dem Material, Ofen und Programm zur Zusammenarbeit validiert sind.

- Wenn Ihr Hauptaugenmerk auf dem höchsten ästhetischen Ergebnis liegt: Arbeiten Sie mit Ihrem Labor an spezifischen Sinterprogrammen zusammen, da Anpassungen von Temperatur und Zeit die Transluzenz und den Farbton bestimmter Zirkonoxidarten optimieren können.

Letztendlich ermöglicht Ihnen das Verständnis der Sinterprinzipien fundierte Entscheidungen, die konsistente, qualitativ hochwertige Patientenergebnisse gewährleisten.

Zusammenfassungstabelle:

| Sinterverhalten | Klinische Auswirkung | Wichtige Faktoren |

|---|---|---|

| Lineare Schrumpfung | Bestimmt die Passform der Restauration; Abweichungen führen zu offenen Rändern oder Einsetzproblemen | Materialqualität, Ofenkalibrierung |

| Mechanische Eigenschaften | Beeinflusst Festigkeit und Bruchfestigkeit; unzureichendes Sintern führt zu Absplitterungen | Sinterprotokoll, Temperaturkontrolle |

| Kristallisation | Beeinflusst Haltbarkeit und Ästhetik; falsche Zyklen reduzieren die Lebensdauer | Aufheizrate, Ofentyp |

| Schnell- vs. Konventionelles Sintern | Schnellsintern bietet Effizienz, birgt aber Risiken für die Festigkeit; konventionell gewährleistet Vorhersagbarkeit | Protokollvalidierung, Materialkompatibilität |

Erzielen Sie Präzision in Ihrem Dentallabor mit KINTEKs fortschrittlichen Ofenlösungen

Streben Sie makellose Zirkonoxidrestaurationen mit perfekter Passform und unübertroffener Festigkeit an? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologie, die auf zahnmedizinische Labore zugeschnitten ist. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch außergewöhnliche F&E und Eigenfertigung gestützt. Mit tiefgreifenden Anpassungsmöglichkeiten liefern wir Lösungen, die Ihre einzigartigen Sinteranforderungen präzise erfüllen und konsistente Schrumpfung, optimale Kristallisation und überlegene klinische Ergebnisse gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf verbessern und zuverlässige, qualitativ hochwertige zahnärztliche Restaurationen liefern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen