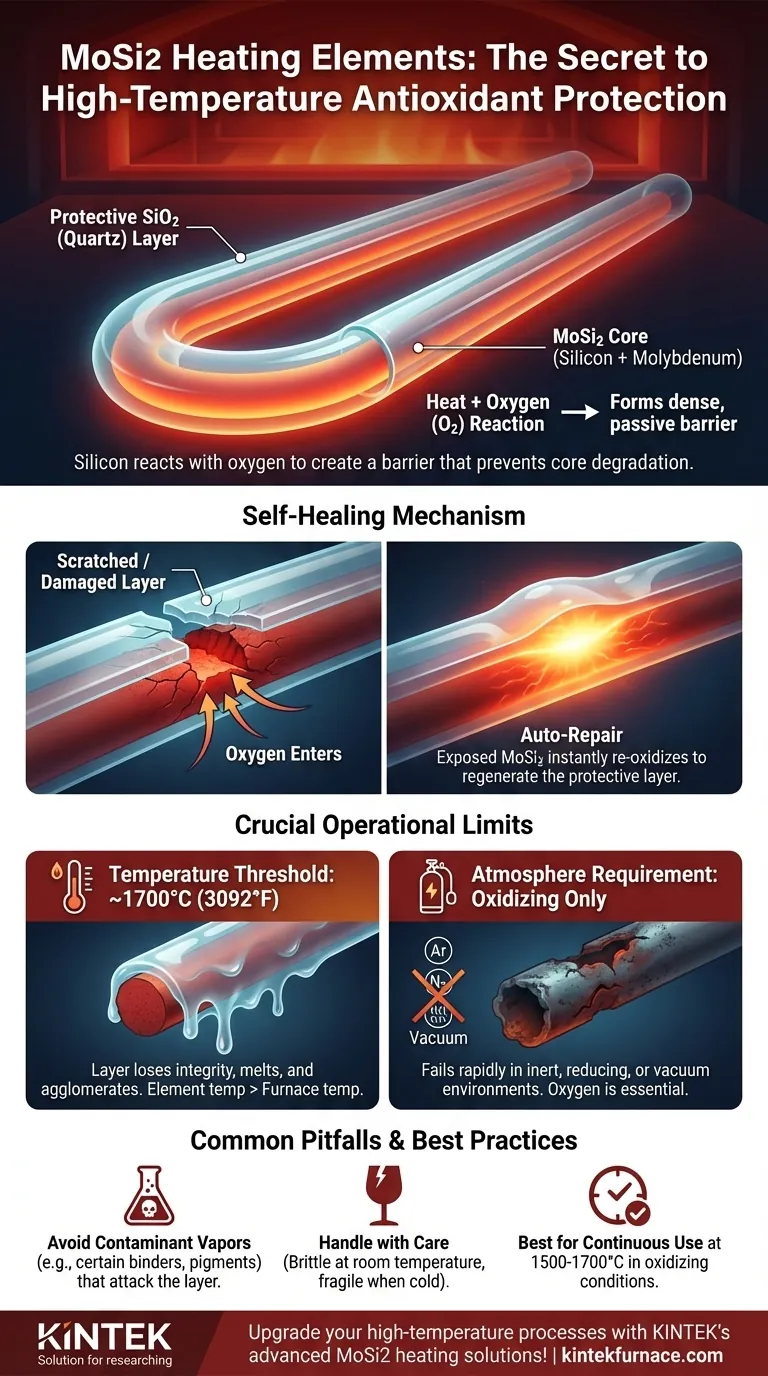

Die hochtemperatur-antioxidative Eigenschaft von Molybdändisilizid (MoSi2)-Heizelementen beruht auf einer bemerkenswerten chemischen Reaktion an ihrer Oberfläche. Wenn sie in einer oxidierenden Atmosphäre erhitzt werden, reagiert der Siliziumanteil im Elementmaterial mit Sauerstoff und bildet eine dünne, dichte und nicht-poröse Schutzschicht aus Quarz (Siliziumdioxid, SiO2). Diese passive glasartige Schicht wirkt als physische Barriere und verhindert, dass Sauerstoff den darunter liegenden MoSi2-Kern erreicht und diesen angreift, wodurch die Langlebigkeit des Elements bei extremen Temperaturen gewährleistet wird.

Die schützende SiO2-Schicht ist der Schlüssel zur Haltbarkeit von MoSi2, aber sie ist nicht unfehlbar. Ihre Wirksamkeit hängt vollständig davon ab, dass die richtigen Betriebsbedingungen eingehalten werden – insbesondere eine oxidierende Atmosphäre und Temperaturen unterhalb des Schmelzpunkts der Schicht von etwa 1700°C.

Der Kernmechanismus: Wie Oxidation Schutz erzeugt

Um die Zuverlässigkeit von MoSi2-Elementen wirklich zu verstehen, müssen wir uns ansehen, wie diese Schutzschicht entsteht, funktioniert und sich sogar selbst repariert.

Die Bildung der SiO2-Schicht

Bei hohen Temperaturen reagiert die Siliziumkomponente (Si) der MoSi2-Legierung stark mit dem Sauerstoff in der umgebenden Atmosphäre. Diese Reaktion bildet eine stabile, glasartige Beschichtung aus Siliziumdioxid (SiO2).

Dieser Prozess ist dem Material selbst innewohnend und erfordert lediglich Wärme und Sauerstoff zur Aktivierung.

Eine stabile keramische Barriere

Die resultierende SiO2-Schicht ist dicht und chemisch inert. Sie versiegelt effektiv die Oberfläche des Heizelements.

Diese Barriere verhindert physisch eine weitere, zerstörerischere Oxidation der Molybdän- und Siliziumkomponenten, die sonst zum Verschleiß und Ausfall des Elements führen würde.

Das Phänomen der Selbstheilung

Ein wesentlicher Vorteil dieses Mechanismus ist seine Fähigkeit zur „Selbstreparatur“. Wenn die schützende SiO2-Schicht während des Betriebs zerkratzt oder beschädigt wird, reagiert das neu freigelegte heiße MoSi2-Material sofort mit dem atmosphärischen Sauerstoff.

Diese Reaktion regeneriert die Schutzschicht im beschädigten Bereich sofort, wodurch die Lücke effektiv geschlossen und die Verteidigung des Elements gegen Oxidation wiederhergestellt wird. Deshalb eignen sich diese Elemente außergewöhnlich gut für Dauerbetrieb.

Verständnis der Betriebsgrenzen

Obwohl der Schutzmechanismus robust ist, hat er kritische Grenzen. Der Betrieb außerhalb dieser Bedingungen führt zu einem vorzeitigen Ausfall des Elements.

Der Temperaturschwellenwert von 1700°C

Die primäre Begrenzung ist die Temperatur. Die schützende SiO2-Schicht hat einen Schmelzpunkt von etwa 1700°C (3092°F).

Oberhalb dieser Temperatur verliert die Schicht ihre strukturelle Integrität, schmilzt und verklumpt zu kleinen Tröpfchen. Dies setzt das Kernmaterial einer schnellen Oxidation und Beschädigung aus. Obwohl eine Regeneration stattfinden kann, verkürzt häufiger Betrieb oberhalb dieses Schwellenwerts die Lebensdauer des Elements erheblich.

Element- vs. Ofentemperatur

Es ist entscheidend, zwischen der Innentemperatur des Ofens und der Oberflächentemperatur des Elements zu unterscheiden. Das Heizelement selbst wird immer deutlich heißer sein als die Kammer, die es heizt.

Ein Ofen, der nahe 1600-1700°C betrieben wird, kann Oberflächentemperaturen des Elements von 1800-1900°C aufweisen, wodurch die SiO2-Schicht über ihre stabile Grenze hinaus belastet wird.

Die absolute Notwendigkeit einer oxidierenden Atmosphäre

Der gesamte Schutzmechanismus hängt von der Verfügbarkeit von Sauerstoff ab.

Die Verwendung von MoSi2-Elementen in einer reduzierenden, inerten oder Vakuumatmosphäre verhindert die Bildung und Regeneration der SiO2-Schicht. Ohne diesen Schutz fällt das Element bei hohen Temperaturen sehr schnell aus.

Häufige Fallstricke und Kompromisse

Die richtige Anwendung ist entscheidend, um die Lebensdauer und Leistung von MoSi2-Elementen zu maximieren.

Risiko der Kontamination

Die Integrität der SiO2-Schicht kann durch chemische Reaktionen mit Verunreinigungen beeinträchtigt werden.

Materialien wie bestimmte Farbpigmente oder Binder, die auf Zirkonoxid verwendet werden, können Dämpfe freisetzen, die die Schutzschicht angreifen. Die Gewährleistung einer ordnungsgemäßen Ofenwartung und Trocknung aller zu verarbeitenden Materialien ist entscheidend, um diesen chemischen Abbau zu verhindern.

Sprödigkeit bei Raumtemperatur

Wie viele Materialien auf Keramikbasis ist MoSi2 bei Raumtemperatur spröde und zerbrechlich. Bei der Installation und Handhabung ist Vorsicht geboten, um physische Stöße oder Belastungen zu vermeiden.

Hersteller verwenden oft spezielle Formgebungsverfahren für die Verbindungen, um die Schlagfestigkeit zu verbessern, aber die Heizzonen bleiben anfällig für Beschädigungen im kalten Zustand.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Eigenschaften ermöglicht es Ihnen zu beurteilen, ob MoSi2-Elemente die richtige Wahl für Ihre spezifischen Hochtemperaturanforderungen sind.

- Wenn Ihr Hauptaugenmerk auf Dauerbetrieb zwischen 1500°C und 1700°C liegt: MoSi2 ist eine ausgezeichnete Wahl, da seine selbstheilende SiO2-Schicht eine überlegene Langlebigkeit und Zuverlässigkeit in einer oxidierenden Atmosphäre bietet.

- Wenn Ihr Prozess häufiges Zyklen über 1700°C erfordert: Seien Sie sich bewusst, dass Sie sich an der Grenze der Schutzschicht bewegen, die wahrscheinlich abgebaut wird und die Gesamtlebensdauer des Elements verkürzt.

- Wenn Sie in einer nicht-oxidierenden (inerte, reduzierende oder Vakuum-) Atmosphäre arbeiten: MoSi2-Elemente sind grundsätzlich ungeeignet und fallen schnell aus, da sie ihre notwendige Schutzschicht nicht bilden können.

- Wenn Sie Materialien erhitzen, die chemische Dämpfe freisetzen können: Sie müssen sicherstellen, dass diese Dämpfe die SiO2-Schicht nicht angreifen oder Schritte zur ordnungsgemäßen Belüftung des Ofens unternehmen.

Durch die Steuerung der Betriebsatmosphäre und -temperatur können Sie die einzigartigen selbstheilenden Eigenschaften von MoSi2 für zuverlässige Hochleistungsfähigkeit voll ausschöpfen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Mechanismus | Bildet eine schützende SiO2-Schicht durch Reaktion mit Sauerstoff, die als Barriere gegen Oxidation dient |

| Selbstheilung | Repariert Kratzer oder Schäden automatisch durch Regeneration der SiO2-Schicht während des Betriebs |

| Temperaturgrenze | Wirksam bis ca. 1700°C; darüber schmilzt die Schicht, was zu schnellem Abbau führt |

| Atmosphärenanforderung | Erfordert oxidierende Atmosphäre (z. B. Luft) zur Schichtbildung und -erhaltung |

| Häufige Fallstricke | Spröde bei Raumtemperatur, empfindlich gegenüber Verunreinigungen und ungeeignet für nicht-oxidierende Umgebungen |

| Beste Anwendungen | Ideal für den Dauerbetrieb bei 1500-1700°C unter oxidierenden Bedingungen; nicht geeignet für inerte, reduzierende oder Vakuumatmosphären |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen MoSi2-Heizlösungen von KINTEK auf! Durch Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren zuverlässige Hochleistungsöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch Haltbarkeit und Effizienz gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente Ihre Abläufe optimieren und die Lebensdauer Ihrer Anlagen verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen