In Hochtemperaturumgebungen übertrifft Molybdändisilizid (MoSi2) reines Molybdän erheblich, insbesondere bei Temperaturen über 1700 °C. Während Molybdän schnell oxidiert, spröde wird und versagt, behält MoSi2 seine strukturelle Integrität. Dies liegt an einer einzigartigen selbstheilenden Schutzschicht, die sich auf seiner Oberfläche bildet, wenn es in Gegenwart von Sauerstoff erhitzt wird.

Der entscheidende Unterschied ist nicht nur der Schmelzpunkt, sondern wie jedes Material bei hohen Temperaturen auf Sauerstoff reagiert. Molybdän oxidiert schnell und versagt, während MoSi2 eine schützende Siliziumdioxid-Glasschicht bildet, die sich effektiv vor weiterer Zersetzung schützt.

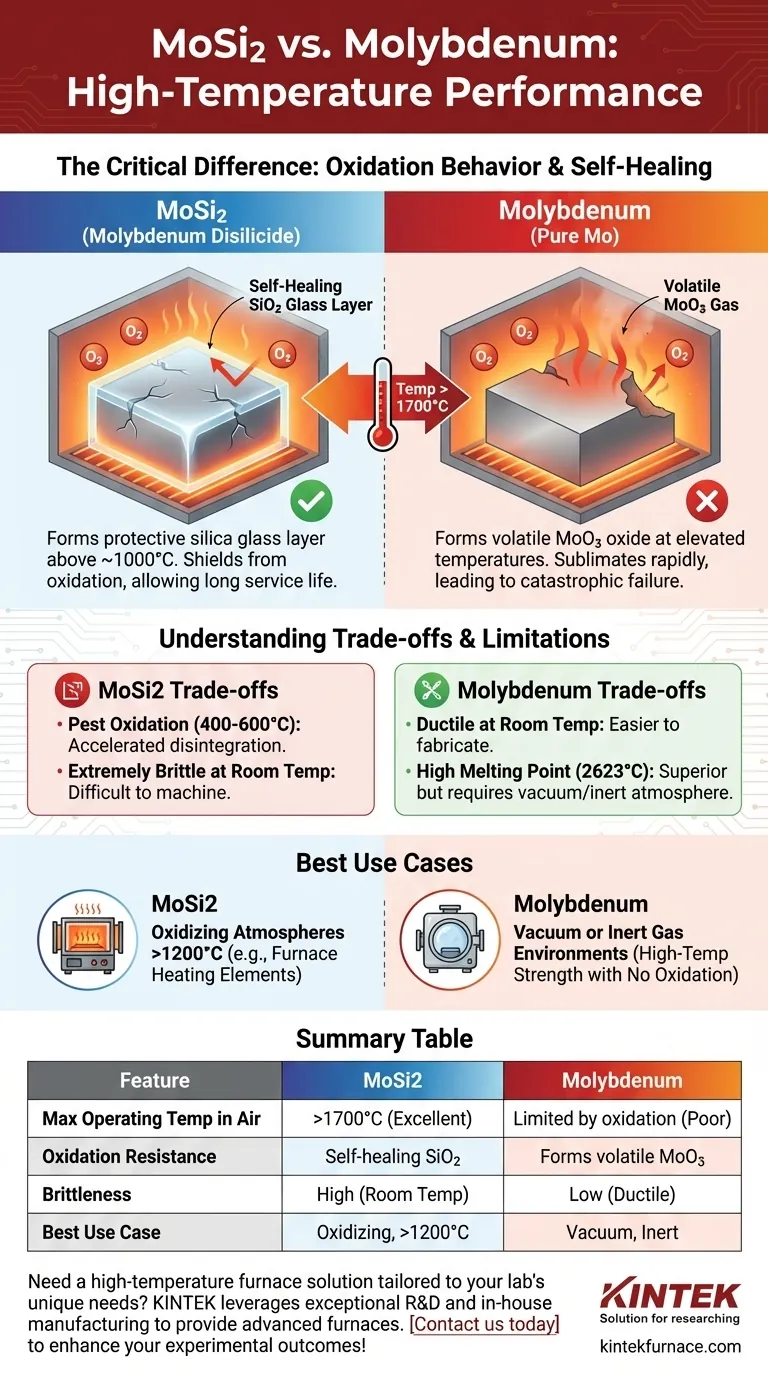

Der grundlegende Unterschied: Oxidationsverhalten

Um das richtige Material auszuwählen, müssen Sie die chemische Reaktion verstehen, die auf der Oberfläche jedes Metalls bei hohen Temperaturen auftritt. Dieses Verhalten, nicht nur der Schmelzpunkt, bestimmt seine nützliche Lebensdauer.

Der selbstheilende Mechanismus von MoSi2

Molybdändisilizid wird für seine hervorragende Oxidationsbeständigkeit geschätzt. Oberhalb von etwa 1000 °C reagiert das Silizium im Material mit Sauerstoff in der Atmosphäre.

Diese Reaktion bildet eine dünne, dichte und durchgehende Schicht aus Siliziumdioxid (SiO2), das im Wesentlichen eine Form von Quarzglas ist.

Diese glasartige Schicht ist selbstheilend und wirkt als Barriere, die verhindert, dass Sauerstoff das darunterliegende MoSi2 erreicht und zersetzt. Dies ermöglicht es, über lange Zeiträume bei extremer Hitze zuverlässig zu funktionieren, was ihm eine hohe Thermoschockbeständigkeit und eine lange Lebensdauer verleiht.

Die Hochtemperaturschwäche von Molybdän

Reines Molybdän hat einen sehr hohen Schmelzpunkt (2623 °C), der technisch höher ist als der von MoSi2 (2030 °C). Seine Leistung in Luft ist jedoch durch Oxidation begrenzt.

Bei erhöhten Temperaturen reagiert Molybdän mit Sauerstoff zu Molybdäntrioxid (MoO3). Dieses Oxid ist flüchtig, was bedeutet, dass es direkt in ein Gas übergeht und weit unterhalb des Schmelzpunkts des Metalls von der Oberfläche verdampft.

Dieser Prozess, bekannt als Sublimation, führt zu schnellem Materialverlust, Bauteilverdünnung und letztendlich zu einem katastrophalen Versagen. Aus diesem Grund ist reines Molybdän für den Hochtemperatureinsatz in oxidierenden Atmosphären ungeeignet.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt. Die Überlegenheit von MoSi2 bei extremen Temperaturen geht mit kritischen Kompromissen einher, die für die technische Konstruktion wichtig sind.

Die „Pest“-Oxidation von MoSi2

Obwohl MoSi2 bei sehr hohen Temperaturen außergewöhnlich ist, leidet es bei mittleren Temperaturen (typischerweise 400 °C bis 600 °C) unter einem Phänomen, das als „Pest-Oxidation“ bekannt ist.

In diesem Bereich erfährt es eine beschleunigte, nicht schützende Oxidation, die dazu führen kann, dass das Material zu Pulver zerfällt. Dies macht es ungeeignet für Anwendungen, die sich über längere Zeiträume in diesem mittleren Temperaturbereich aufhalten.

Sprödigkeit und Herstellung

MoSi2 ist ein Cermet (Keramik-Metall-Verbundwerkstoff), was es bei Raumtemperatur sehr hart und extrem spröde macht. Dies erschwert und verteuert die Bearbeitung oder Formgebung zu komplexen Formen.

Im Gegensatz dazu ist reines Molybdän ein hochschmelzendes Metall mit einer viel höheren Duktilität bei Raumtemperatur, was die Herstellung erheblich einfacher und kostengünstiger macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Molybdän und MoSi2 hängt vollständig vom spezifischen Betriebstemperaturbereich, der Atmosphäre und den mechanischen Anforderungen Ihres Designs ab.

- Wenn Ihr Hauptaugenmerk auf dem Dauerbetrieb über 1200 °C in einer oxidierenden Atmosphäre liegt: MoSi2 ist die definitive Wahl aufgrund seiner selbstbildenden schützenden Siliziumdioxidschicht, was es ideal für Ofenheizelemente macht.

- Wenn Ihr Hauptaugenmerk auf hoher Temperaturbeständigkeit in einem Vakuum oder Inertgas liegt: Reines Molybdän ist oft eine kostengünstigere und besser verarbeitbare Lösung, da seine primäre Schwäche (Oxidation) kein Faktor ist.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit und einfacher Herstellung liegt: Die überlegene Duktilität von Molybdän bei Raumtemperatur macht es zu einer praktischeren Wahl für Komponenten, die keiner extremen, lang anhaltenden Oxidation ausgesetzt sind.

Das Verständnis der zugrunde liegenden Chemie des Materialversagens ist der Schlüssel zur Auswahl einer Komponente, die in ihrer vorgesehenen Umgebung nicht nur überlebt, sondern gedeiht.

Zusammenfassungstabelle:

| Merkmal | MoSi2 | Molybdän |

|---|---|---|

| Max. Betriebstemp. in Luft | >1700 °C | Durch Oxidation begrenzt |

| Oxidationsbeständigkeit | Ausgezeichnet (selbstheilende SiO2-Schicht) | Schlecht (bildet flüchtiges MoO3) |

| Sprödigkeit | Hoch bei Raumtemperatur | Niedrig (duktiler) |

| Bester Anwendungsfall | Oxidierende Atmosphären über 1200 °C | Vakuum- oder Inertatmosphären |

Benötigen Sie eine Hochtemperaturofenlösung, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Leistung für Ihre Hochtemperaturanwendungen – egal, ob Sie mit MoSi2, Molybdän oder anderen Materialien arbeiten. Kontaktieren Sie uns noch heute, um Ihre experimentellen Ergebnisse mit zuverlässiger, effizienter Ausrüstung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen