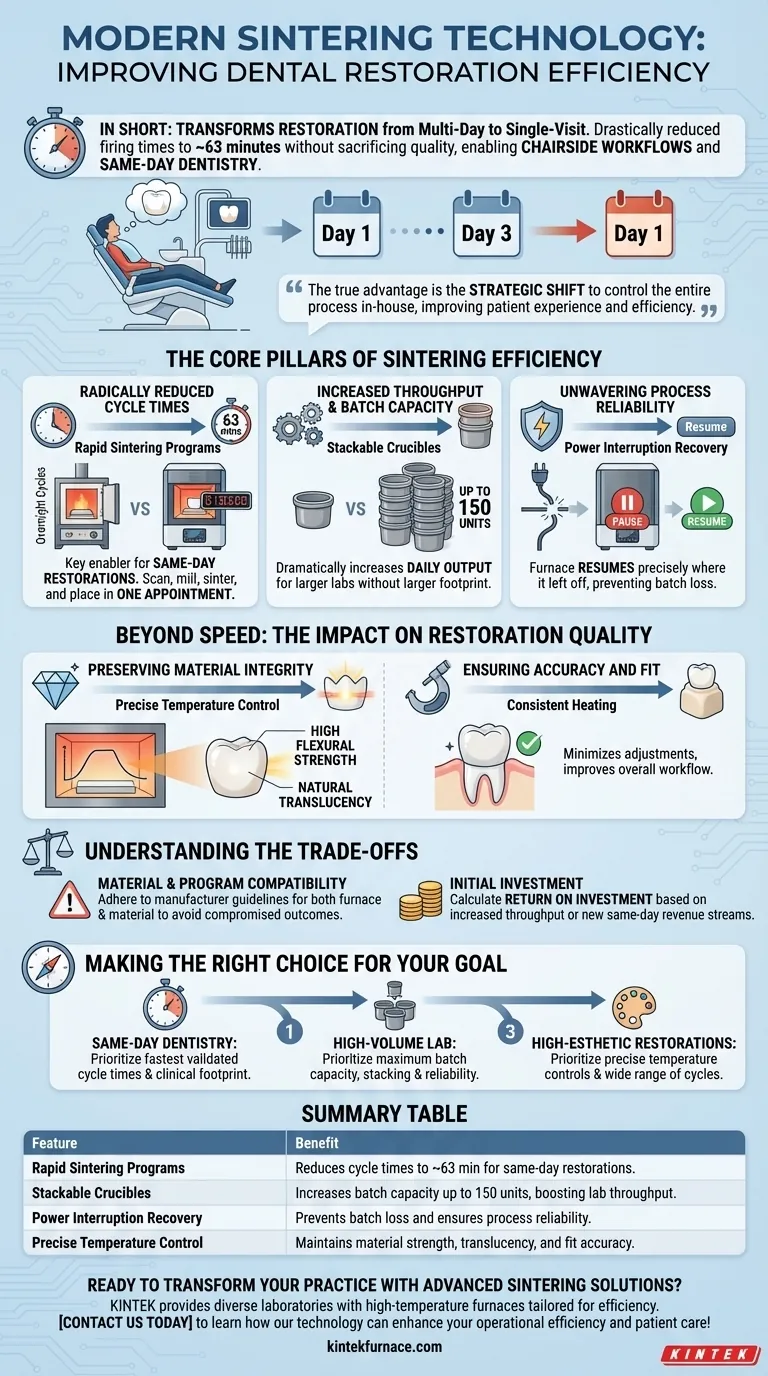

Kurz gesagt, moderne Sintertechnologie wandelt den Prozess der Dentalrestauration von einem mehrtägigen Verfahren in einen Eingriff bei einem einzigen Besuch um. Durch die drastische Reduzierung der Brennzeiten auf nur 63 Minuten, ohne Einbußen bei Materialfestigkeit oder Ästhetik, ermöglichen diese Öfen direkt effiziente Behandlungsabläufe und die Versorgung am selben Tag.

Der wahre Vorteil liegt nicht nur in der Geschwindigkeit; es ist der strategische Wandel, den sie ermöglicht. Modernes Sintern versetzt Zahnarztpraxen in die Lage, den gesamten Restaurationsprozess intern zu steuern, was zu verbesserten Patientenerlebnissen und größerer betrieblicher Effizienz führt.

Die Grundpfeiler der Sintereffizienz

Moderne Sinteröfen verbessern die Effizienz durch eine Kombination aus Geschwindigkeit, Kapazität und Zuverlässigkeit. Diese Faktoren wirken zusammen, um neu zu definieren, was in einem Dentallabor oder einer Klinik möglich ist.

Radikal reduzierte Zykluszeiten

Die bedeutendste Neuerung ist die Entwicklung von Schnellsinterprogrammen. Während herkömmliche Öfen über Nacht dauernde Zyklen benötigten, können moderne Geräte die Kristallisation einer Zirkonoxidrestauration in etwas mehr als einer Stunde abschließen.

Diese Geschwindigkeit ist der Schlüssel zur Ermöglichung von Restaurationen am selben Tag. Ein Patient kann gescannt, die Krone gefräst und die fertige Restauration in einem einzigen Termin gesintert und eingesetzt werden.

Erhöhter Durchsatz und Chargenkapazität

Für größere Dentallabore geht es bei Effizienz um das Volumen. Moderne Öfen begegnen dem mit Funktionen wie stapelbaren Tiegeln.

Einige Modelle können bis zu 150 Einheiten in einem einzigen Durchgang verarbeiten, was den täglichen Ausstoß des Labors dramatisch erhöht, ohne dass eine proportionale Zunahme des Gerätebedarfs oder des Energieverbrauchs erforderlich ist.

Unerschütterliche Prozesszuverlässigkeit

Effizienz geht verloren, wenn ein Prozess fehlschlägt. Neue Öfen verfügen über Funktionen wie Unterbrechungswiederherstellung bei Stromausfall.

Wenn der Strom ausfällt, kann der Ofen den Zyklus genau dort fortsetzen, wo er aufgehört hat, sobald der Strom wiederhergestellt ist. Dies verhindert den Verlust ganzer Chargen und spart erhebliche Zeit und Materialkosten.

Über die Geschwindigkeit hinaus: Der Einfluss auf die Restaurationsqualität

Eine häufige Befürchtung bei jedem beschleunigten Prozess ist ein möglicher Qualitätsverlust. Die moderne Sintertechnologie wurde jedoch entwickelt, um das Endprodukt zu verbessern, nicht zu mindern.

Bewahrung der Materialintegrität

Das Schnellsintern wird durch eine hochpräzise Temperaturkontrolle erreicht. Der Ofen folgt spezifischen Heiz- und Abkühlprotokollen, die für moderne Zirkonoxidmaterialien validiert sind.

Dies stellt sicher, dass die Restauration ihre optimale Kristallstruktur erreicht und sowohl eine hohe Biegefestigkeit als auch die gewünschte Transluzenz für ein natürliches Erscheinungsbild erzielt wird.

Gewährleistung von Genauigkeit und Passform

Die Qualität des Sinterprozesses wirkt sich direkt auf die Endpassform der Restauration aus. Inkonsistente Erwärmung kann zu Verzug oder einer unpassenden Einbettung führen, was zeitaufwändige Anpassungen am Behandlungsstuhl erfordert.

Durch das Brennen von Restaurationen bei präzisen Temperaturen und Dauer liefern moderne Öfen vorhersagbare, genaue Ergebnisse, minimieren Anpassungen und verbessern die Gesamtarbeitsfluscheffizienz.

Abwägung der Kompromisse

Obwohl die Vorteile erheblich sind, erfordert die Einführung dieser Technologie ein klares Verständnis der damit verbundenen Überlegungen.

Material- und Programmkompatibilität

Nicht alle Zirkonoxidmaterialien sind für alle Schnellsinterzyklen validiert. Die Verwendung einer nicht verifizierten Kombination von Material und Programm kann zu beeinträchtigter Festigkeit oder Ästhetik führen.

Es ist entscheidend, die Herstellerrichtlinien sowohl für den Ofen als auch für das Restaurationmaterial einzuhalten, um vorhersagbare, qualitativ hochwertige Ergebnisse zu garantieren.

Anfangsinvestition

Hochgeschwindigkeits-Sinteröfen mit hoher Kapazität stellen im Vergleich zu älteren, langsameren Modellen eine erhebliche Kapitalinvestition dar.

Der Kapitalrendite muss auf der Grundlage Ihrer spezifischen betrieblichen Ziele berechnet werden, sei es ein erhöhter Labordurchsatz oder neue Einnahmequellen durch das Angebot von Behandlungen am selben Tag.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Technologie hängt vollständig vom Hauptziel Ihrer Praxis oder Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der zahnärztlichen Behandlung am Behandlungsstuhl am selben Tag liegt: Priorisieren Sie einen Ofen mit den schnellsten validierten Zykluszeiten, der in einen klinischen Raum passt.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Laborproduktion liegt: Priorisieren Sie einen Ofen mit maximaler Chargenkapazität und Funktionen wie Tiegelstapelung und Prozesszuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf spezialisierten, hochästhetischen Restaurationen liegt: Priorisieren Sie einen Ofen mit der präzisesten Temperaturkontrolle und einer breiten Palette programmierbarer Zyklen, die für verschiedene Materialien validiert sind.

Letztendlich ermöglicht Ihnen die moderne Sintertechnologie, Ihre technischen Fähigkeiten direkt an Ihren strategischen Geschäftszielen auszurichten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Schnellsinterprogramme | Reduziert die Zykluszeiten auf nur 63 Minuten für Restaurationen am selben Tag |

| Stapelbare Tiegel | Erhöht die Chargenkapazität auf bis zu 150 Einheiten und steigert den Labordurchsatz |

| Unterbrechungswiederherstellung | Verhindert Chargenverluste und gewährleistet Prozesszuverlässigkeit |

| Präzise Temperaturkontrolle | Erhält die Materialfestigkeit, Transluzenz und Passgenauigkeit |

Sind Sie bereit, Ihre Zahnarztpraxis oder Ihr Labor mit fortschrittlichen Sinterlösungen zu transformieren? Durch die Nutzung hervorragender F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren Hochtemperaturofen, die auf Effizienz zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen Anforderungen präzise zu erfüllen – sei es für die Behandlung am selben Tag, die Massenproduktion oder spezialisierte ästhetische Restaurationen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Sintertechnologie Ihre betriebliche Effizienz und Patientenversorgung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen