Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) ein industrielles Verfahren zur Herstellung hochreiner, dünner kristalliner Schichten auf einem Substrat. Dies wird erreicht, indem sorgfältig kontrollierte chemische Dämpfe (Vorläuferstoffe) in eine Reaktionskammer eingeleitet werden. Diese Dämpfe zersetzen sich bei Kontakt mit einer erhitzten Oberfläche und scheiden einen festen Stoff Schicht für Schicht auf atomarer Ebene ab.

MOCVD ist nicht nur eine Beschichtungstechnik; es ist eine Methode zum Aufbau auf atomarer Ebene. Ihr wahrer Wert liegt in der präzisen Kontrolle, die sie über die Materialzusammensetzung bietet, was die Herstellung komplexer Halbleiterstrukturen ermöglicht, die die Grundlage moderner LEDs, Laser und Hochleistungstransistoren bilden.

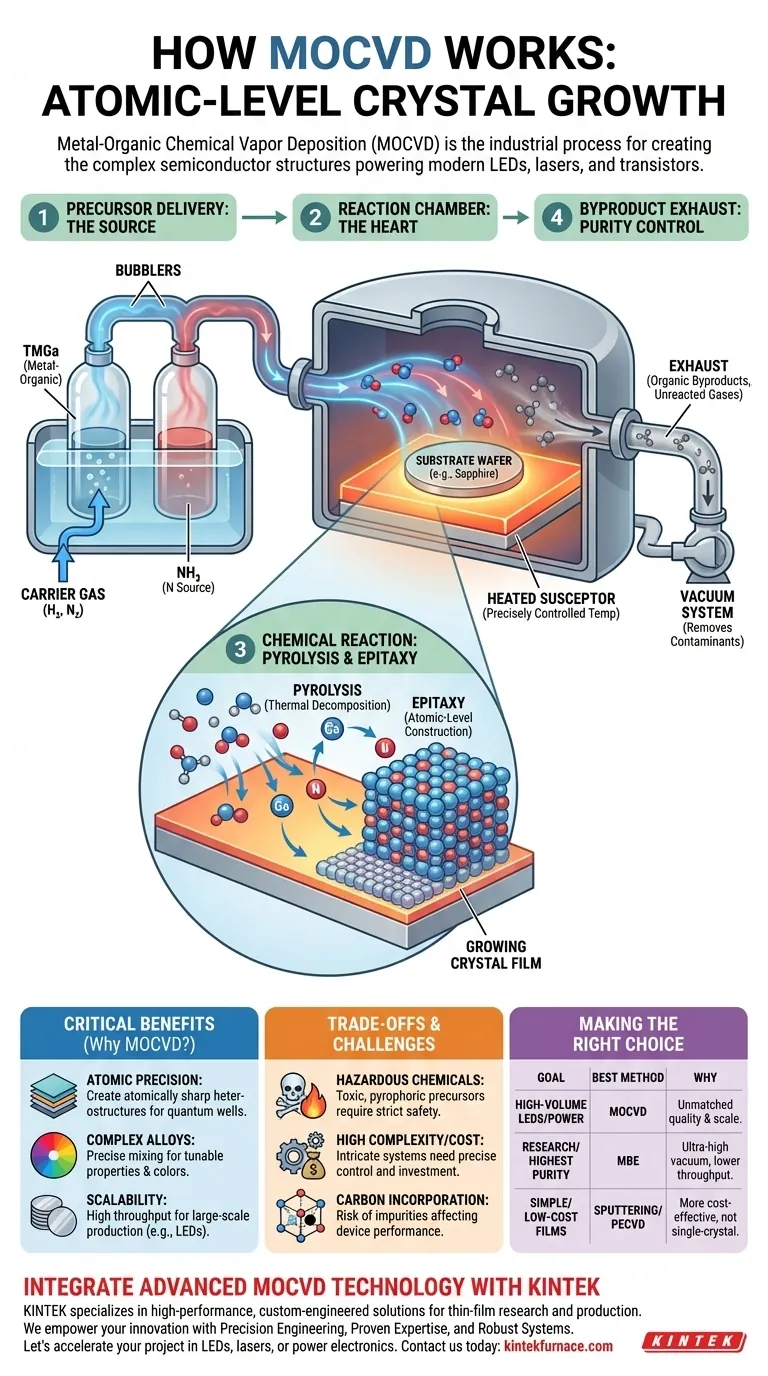

Der MOCVD-Prozess: Vom Gas zum Kristall

Um zu verstehen, wie MOCVD funktioniert, ist es am besten, den Vorgang in die Abfolge von Ereignissen zu unterteilen, die in dem Reaktor stattfinden. Jeder Schritt wird akribisch kontrolliert, um sicherzustellen, dass das Endmaterial die gewünschten Eigenschaften aufweist.

Vorläuferstoffzufuhr: Die Ausgangsmaterialien

Der Prozess beginnt mit den Vorläuferstoffen, den chemischen Bausteinen des Endfilms. Dies sind „metallorganische“ Verbindungen, was bedeutet, dass sie ein Metallatom (wie Gallium, Aluminium oder Indium) enthalten, das chemisch an organische Moleküle gebunden ist.

Diese Vorläuferstoffe, oft flüchtige Flüssigkeiten oder Feststoffe, werden in temperaturkontrollierten Zylindern, sogenannten „Bubblern“, aufbewahrt. Ein hochreines Trägergas, typischerweise Wasserstoff oder Stickstoff, wird durch die Flüssigkeit (oder über den Feststoff) geblasen, um die Vorläufermoleküle aufzunehmen und sie in Dampfphase zu transportieren.

Die Reaktionskammer: Das Herzstück des Systems

Das Gemisch aus Trägergas und Vorläuferdampf wird in eine Reaktionskammer injiziert. In dieser Kammer befindet sich eine beheizte Plattform, der sogenannte Suszeptor, auf dem der Substrat-Wafer (z. B. eine Scheibe aus Saphir oder Siliziumkarbid) liegt.

Die Temperatur dieses Substrats ist der kritischste einzelne Parameter des Prozesses. Sie wird präzise gesteuert, da sie die Energie liefert, die zur Initiierung der chemischen Reaktion erforderlich ist.

Die chemische Reaktion: Pyrolyse und Abscheidung

Wenn die Vorläufergase über das heiße Substrat strömen, unterliegen sie der Pyrolyse – sie zersetzen sich thermisch. Die hohe Temperatur bricht die chemischen Bindungen, die die metallorganischen Moleküle zusammenhalten.

Dadurch werden die gewünschten Metallatome (wie Gallium) auf der Oberfläche freigesetzt. Gleichzeitig zersetzen sich auch andere Vorläuferstoffe (wie Ammoniak für Stickstoff). Diese freigesetzten Atome wandern dann über die heiße Oberfläche, bis sie eine energetisch günstige Stelle im Kristallgitter finden.

Dieser Wachstumsprozess, bei dem der neue Film die Kristallstruktur des darunter liegenden Substrats nachbildet, wird als Epitaxie bezeichnet. So erzeugt MOCVD einen perfekten Einkristallfilm und keine ungeordnete Schicht.

Nebenprodukt-Absaugung: Für Reinheit sorgen

Die übrig gebliebenen organischen Bestandteile und alle nicht umgesetzten Gase sind nicht Teil des gewünschten Films. Diese chemischen Nebenprodukte werden kontinuierlich durch ein Vakuumsystem aus der Reaktionskammer abgepumpt. Dieser Absaugvorgang ist entscheidend, um Verunreinigungen zu verhindern und die Reinheit des wachsenden Kristalls zu gewährleisten.

Warum MOCVD für die moderne Elektronik von entscheidender Bedeutung ist

Die wahre Stärke von MOCVD liegt nicht nur im Wachstum eines einzelnen Materials, sondern in seiner Fähigkeit, komplexe, mehrschichtige Strukturen mit atomarer Präzision aufzubauen.

Erreichen atomarer Präzision

Durch einfaches Öffnen und Schließen von Ventilen können Bediener sofort umschalten, welche Vorläuferstoffe in die Kammer fließen. Dies ermöglicht die Erstellung von Heterostrukturen – Stapeln verschiedener Halbleitermaterialien – mit atomar scharfen Grenzflächen. Diese Fähigkeit ist unerlässlich für die Herstellung der Quantentöpfe, die in LEDs und Lasern Licht erzeugen.

Entwicklung komplexer Legierungen

MOCVD ermöglicht das präzise Mischen mehrerer Vorläuferstoffe gleichzeitig. Durch gleichzeitiges Einleiten von Trimethylgallium (TMGa) und Trimethylindium (TMIn) kann man beispielsweise eine Indiumgalliumnitrid (InGaN)-Legierung züchten. Das Verhältnis der Gase steuert direkt die Zusammensetzung der Legierung, was wiederum deren Bandlücke und die von ihr emittierte Lichtfarbe bestimmt.

Skalierbarkeit für die Massenproduktion

Obwohl andere hochpräzise Techniken existieren, wird MOCVD wegen seiner Fähigkeit geschätzt, großformatige Wafer und sogar mehrere Wafer in einem einzigen Durchgang zu bearbeiten. Dieser hohe Durchsatz macht es zur dominierenden Technologie für die Massenproduktion von Geräten wie LED-Beleuchtung.

Verständnis der Kompromisse und Herausforderungen

Obwohl MOCVD unglaublich leistungsfähig ist, handelt es sich um einen komplexen und anspruchsvollen Prozess mit erheblichen Kompromissen.

Gefährliche Vorläuferchemikalien

Die in MOCVD verwendeten metallorganischen Vorläuferstoffe sind oft hochgiftig und pyrophor, was bedeutet, dass sie bei Kontakt mit Luft spontan entzündet werden können. Dies erfordert hochentwickelte Gasbehandlungsschränke und umfangreiche Sicherheitsprotokolle, was die Kosten und die Komplexität einer Anlage erhöht.

Hohe Kosten und Komplexität

MOCVD-Reaktoren sind komplizierte Maschinen, die eine präzise, automatisierte Steuerung der Gasflüsse, der Temperaturhomogenität und des Kammerdrucks erfordern. Die anfänglichen Investitionskosten und die laufenden Wartungskosten sind erheblich.

Das Problem der Kohlenstoff-Inkorporation

Da die Vorläuferstoffe „organisch“ sind, besteht ein inhärentes Risiko, dass Kohlenstoffatome aus den Vorläufermolekülen unbeabsichtigt in den wachsenden Kristall eingebaut werden, anstatt abgesaugt zu werden. Dieser Kohlenstoff wirkt als Verunreinigung und erzeugt Defekte, die die Leistung des elektronischen Bauteils beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von MOCVD wird ausschließlich von den Materialanforderungen des Endgeräts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von LEDs, Lasern oder Leistungselektronik liegt: MOCVD ist der Industriestandard, da es unübertroffen darin ist, hochwertige Verbindungshalbleiter (wie GaN und GaAs) in großem Maßstab zu züchten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die die absolut höchste Reinheit für exotische Materialien erfordert: Sie könnten die Molekularstrahlepitaxie (MBE) in Betracht ziehen, die in einem Ultrahochvakuum arbeitet und Vorteile bei der Reinheit bieten kann, allerdings typischerweise bei geringerem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf einfachen amorphen oder polykristallinen Filmen liegt: Weitaus kostengünstigere Methoden wie Sputtern, Verdampfen oder Plasma-Enhanced CVD (PECVD) eignen sich besser für Anwendungen, die keine perfekte Einkristallstruktur erfordern.

Letztendlich ist das Verständnis des MOCVD-Prozesses der Schlüssel zum Verständnis dafür, wie die unsichtbare, atomare Architektur von Materialien die Technologie ermöglicht, auf die wir täglich angewiesen sind.

Zusammenfassungstabelle:

| Wichtige MOCVD-Stufe | Zweck | Schlüsselkomponenten |

|---|---|---|

| Vorläuferstoffzufuhr | Liefert chemische Bausteine | Metallorganische Verbindungen, Bubbler, Trägergas |

| Reaktionskammer | Bietet kontrollierte Umgebung für Kristallwachstum | Beheizter Suszeptor, Substrat-Wafer |

| Chemische Reaktion | Zersetzt Vorläuferstoffe zur atomaren Abscheidung | Pyrolyse, epitaktisches Wachstum |

| Nebenprodukt-Absaugung | Entfernt Verunreinigungen zur Gewährleistung der Reinheit | Vakuumpumpsystem |

Bereit, fortschrittliche MOCVD-Technologie in Ihr Labor zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Sonderlösungen für Ihre anspruchsvollsten Anforderungen in der Dünnschicht-Forschung und -Produktion. Unsere Expertise in fortschrittlichen thermischen Systemen, einschließlich MOCVD und PECVD, stellt sicher, dass Sie die präzise Kontrolle erhalten, die für das Wachstum hochreiner Halbleiterfilme erforderlich ist.

Wir ermöglichen Ihre Innovation durch die Bereitstellung von:

- Präzisionsfertigung: Maßgeschneiderte Reaktorkomponenten und Heizsysteme für optimale Filmsgleichmäßigkeit und Zusammensetzungskontrolle.

- Nachgewiesene Expertise: Tiefes Verständnis der thermischen und chemischen Herausforderungen, die Prozessen wie MOCVD innewohnen.

- Robuste & zuverlässige Systeme: Langlebige Anlagen, die für den Dauerbetrieb in anspruchsvollen F&E- und Produktionsumgebungen gebaut sind.

Lassen Sie uns besprechen, wie unsere Lösungen Ihr Projekt beschleunigen können. Ob Sie LEDs der nächsten Generation, Laserdioden oder Leistungselektronik entwickeln – KINTEK ist Ihr Partner für die fortschrittliche Materialtechnik.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Hochtemperaturöfen und CVD-Systemfähigkeiten für Ihre spezifische Anwendung angepasst werden können.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren