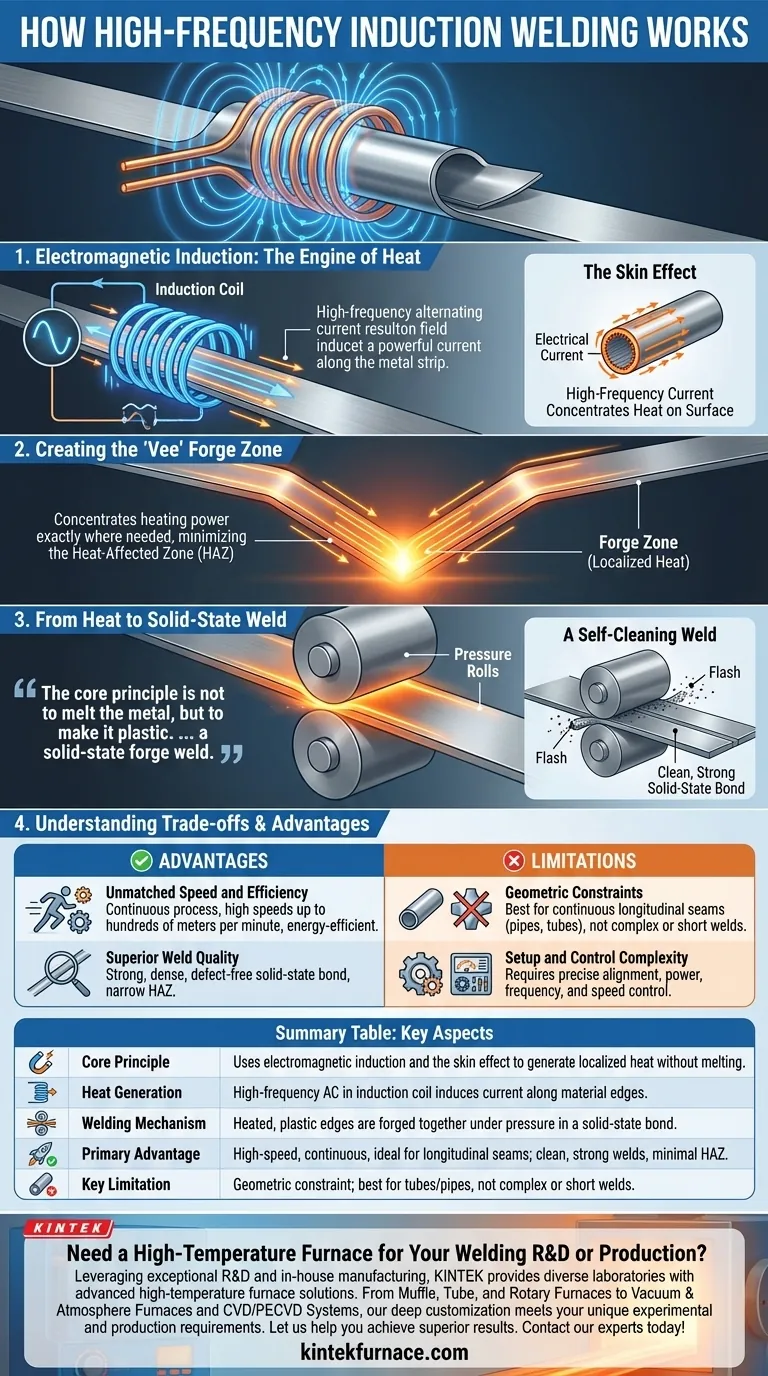

Das Hochfrequenz-Induktionsschweißen (HF-Induktionsschweißen) nutzt elektromagnetische Prinzipien, um direkt im zu fügenden Material eine intensive, lokalisierte Wärme zu erzeugen. Eine Induktionsspule erzeugt ein hochfrequentes Magnetfeld, das einen starken elektrischen Strom entlang der Kanten der Metallbänder induziert. Dieser Strom erhitzt die Kanten schnell auf eine Schmiedetemperatur knapp unterhalb ihres Schmelzpunktes, woraufhin sie durch Walzen zusammengedrückt werden, um eine saubere, starke Schweißnaht im Festkörperzustand zu bilden.

Das Kernprinzip besteht nicht darin, das Metall zu schmelzen, sondern es plastisch zu machen. Der Hochfrequenzstrom konzentriert die Wärme in einer sehr dünnen Schicht an den Fügekanten, wodurch sie in einem kontinuierlichen, schnellen Prozess, der Verunreinigungen ausschließt, unter Druck zusammengeschmiedet werden können.

Die Physik der Hochfrequenzerwärmung

Im Zentrum dieses Prozesses stehen zwei grundlegende physikalische Prinzipien, die zusammenwirken: die elektromagnetische Induktion und der Skin-Effekt. Das Verständnis dieser Prinzipien ist der Schlüssel zum Verständnis der Effizienz und Präzision des HF-Schweißens.

Elektromagnetische Induktion: Der Motor der Wärme

Die elektromagnetische Induktion ist der Prozess, bei dem ein sich änderndes Magnetfeld in einem Leiter einen elektrischen Strom induziert.

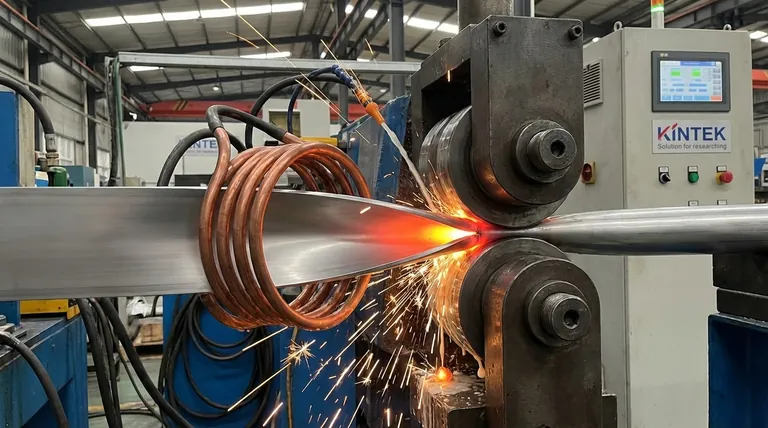

Beim HF-Schweißen wird eine speziell konstruierte Induktionsspule um das Material gelegt. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet, der ein starkes und sich schnell änderndes Magnetfeld erzeugt.

Dieses Magnetfeld induziert wiederum einen signifikanten Stromfluss innerhalb des Metalls selbst, insbesondere entlang des Weges des geringsten Widerstands – den Kanten der Naht.

Die entscheidende Rolle der Hochfrequenz (Der Skin-Effekt)

Der „Hochfrequenz“-Aspekt macht den Prozess so präzise. Bei hohen Frequenzen fließt der elektrische Strom nicht gleichmäßig durch einen Leiter; er konzentriert sich auf seiner Außenfläche.

Dieses Phänomen wird als Skin-Effekt bezeichnet. Er zwingt den induzierten Strom in eine sehr dünne Schicht entlang der Kanten der Naht, die gerade gefügt werden sollen.

Dadurch wird die Heizleistung genau dort konzentriert, wo sie benötigt wird, und nirgendwo sonst, was den Prozess unglaublich schnell und energieeffizient macht und gleichzeitig die Wärmeeinflusszone (WEZ) minimiert.

Erzeugung der „V“-Schmiedezone

Während das geformte Metall (wie ein offenes Rohr) auf den Schweißpunkt zuläuft, bilden die Kanten eine „V“-Form, wenn sie zusammenlaufen.

Der induzierte Strom fließt eine Kante dieses „V“ hinunter und die andere wieder hinauf, wodurch ein extrem heißer Punkt entsteht, an dem die beiden Kanten schließlich aufeinandertreffen. Dies ist die Schmiedezone.

Von der Wärme zu einer Schweißnaht im Festkörperzustand

Die Erwärmung ist nur die erste Hälfte des Prozesses. Die zweite, ebenso kritische Hälfte ist das mechanische Schmieden, das die endgültige Verbindung herstellt.

Erreichen der Schmiedetemperatur, nicht des Schmelzpunkts

Ein entscheidender Unterschied beim HF-Induktionsschweißen besteht darin, dass es sich um eine Festkörperschmiedenaht und nicht um eine Schmelznaht handelt.

Die Metallkanten werden erhitzt, bis sie weich und plastisch sind, aber sie werden nicht flüssig. Dies vermeidet viele Probleme, die mit dem Schmelzen und Wiederverfestigen verbunden sind, wie z. B. Porosität und Sprödigkeit.

Die Funktion der Druckrollen

Unmittelbar nachdem die Kanten die optimale Schmiedetemperatur erreicht haben, durchlaufen sie einen Satz von Hochdruck-Quetschrollen.

Diese Rollen pressen die heißen, plastischen Kanten mit immenser Kraft physisch zusammen. Diese Aktion schmiedet die beiden Oberflächen zu einer einzigen, homogenen Struktur.

Eine selbsttätig reinigende Schweißnaht

Der Druck der Rollen erfüllt einen doppelten Zweck. Er schmiedet nicht nur das Metall, sondern presst auch Oxide, Zunder und andere Verunreinigungen heraus, die sich möglicherweise auf der Oberfläche gebildet haben.

Dieses Material wird als kleiner Wulst (oder „Grat“) an der Innen- und Außenseite der Schweißnaht aus der Verbindung gedrückt, der dann abgeschnitten werden kann. Das Ergebnis ist eine außergewöhnlich saubere und reine Schweißlinie.

Verständnis der Kompromisse und Vorteile

Das HF-Induktionsschweißen ist ein dominierendes Verfahren für bestimmte Anwendungen, aber seine Stärken gehen mit inhärenten Einschränkungen einher.

Vorteil: Unübertroffene Geschwindigkeit und Effizienz

Für kontinuierliche Anwendungen wie die Herstellung von Rohren und Schläuchen ist das HF-Schweißen außerordentlich schnell und erreicht Geschwindigkeiten von Hunderten von Metern pro Minute. Die lokalisierte Erwärmung macht es im Vergleich zu Verfahren, die die gesamte Materialmasse erwärmen müssen, sehr energieeffizient.

Vorteil: Überlegene Schweißqualität

Die Festkörpernatur der Schweißnaht, kombiniert mit der selbstreinigenden Wirkung der Quetschrollen, erzeugt eine Verbindung, die stark, dicht und fehlerfrei ist. Die sehr schmale Wärmeeinflusszone erhält die mechanischen Eigenschaften des Grundwerkstoffs.

Einschränkung: Geometrische Zwänge

Die Haupteinschränkung des HF-Schweißens ist seine Geometrie. Es wird fast ausschließlich zur Herstellung kontinuierlicher, longitudinaler Nähte bei Produkten wie Rohren, Leitungen und Trägern verwendet. Es ist nicht für komplexe Verbindungen oder kurze, einzelne Schweißnähte geeignet.

Einschränkung: Komplexität bei Einrichtung und Steuerung

Der Prozess erfordert eine präzise Ausrichtung der Induktionsspule, des Materials und der Quetschrollen. Leistung, Frequenz und Bahngeschwindigkeit müssen streng kontrolliert werden, um eine konsistente, qualitativ hochwertige Schweißnaht zu gewährleisten, was hochentwickelte Steuerungssysteme und eine geschickte Einrichtung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ob das HF-Induktionsschweißen die geeignete Methode ist, hängt vollständig vom Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Rohren, Leitungen oder Profilen liegt: Das HF-Induktionsschweißen ist der globale Industriestandard für seine unübertroffene Geschwindigkeit, Zuverlässigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf Schweißreinheit und minimaler Materialdegradation liegt: Die Festkörpernatur und die selbstreinigende Wirkung des Prozesses bieten einen erheblichen Qualitätsvorteil gegenüber schmelzbasierten Verfahren.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer, nicht linearer oder einmaliger Baugruppen liegt: Dieses Verfahren ist ungeeignet; Sie sollten Methoden mit größerer geometrischer Flexibilität in Betracht ziehen, wie WIG-, MIG- oder Laserschweißen.

Durch die Beherrschung des Zusammenspiels von Hochfrequenzphysik und mechanischer Kraft bietet das HF-Induktionsschweißen eine leistungsstarke Lösung für die moderne, schnelle Fertigung.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Funktionsweise beim HF-Induktionsschweißen |

|---|---|

| Kernprinzip | Verwendet elektromagnetische Induktion und den Skin-Effekt, um lokalisierte Wärme zu erzeugen, ohne das Metall zu schmelzen. |

| Wärmeerzeugung | Ein hochfrequenter Wechselstrom in einer Induktionsspule erzeugt ein Magnetfeld, das einen Strom entlang der Kanten des Materials induziert. |

| Schweißmechanismus | Erhitzte, plastische Kanten werden unter hohem Druck durch Quetschrollen zu einer Festkörperverbindung zusammengeschmiedet. |

| Hauptvorteil | Schneller, kontinuierlicher Prozess, ideal für Längsnähte; erzeugt saubere, starke Schweißnähte mit minimaler Wärmeeinflusszone. |

| Wesentliche Einschränkung | Geometrische Beschränkung: Am besten geeignet für kontinuierliche Produkte wie Rohre und Leitungen, nicht für komplexe oder kurze Schweißnähte. |

Benötigen Sie einen Hochtemperaturofen für Ihre Schweiß-F&E oder Produktion?

Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperaturofenlösungen. Ob Sie neue Schweißtechniken entwickeln oder eine präzise Wärmebehandlung für Materialien benötigen, unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern