Im Grunde funktioniert ein Porzellanbrennofen, indem er präzise gesteuerte Hitze auf Dental-Keramikmaterialien anwendet. Dieser als Sintern bekannte Prozess wandelt lose Keramikpartikel in eine feste, haltbare und ästhetisch ansprechende Restauration, wie eine Krone oder ein Veneer, um. Der Ofen führt einen spezifischen, vorprogrammierten Zyklus aus Erhitzen, Halten (Haltezeit) und Abkühlen durch, um diese Ergebnisse ohne Rissbildung oder Verzug zu erzielen.

Die entscheidende Funktion eines Porzellanofens besteht nicht nur darin, heiß zu werden, sondern einen vollständigen thermischen Zyklus mit extremer Präzision zu steuern. Der Erfolg einer zahnärztlichen Restauration hängt vollständig von einer kontrollierten Reise durch hohe Temperaturen ab, nicht nur vom Ziel.

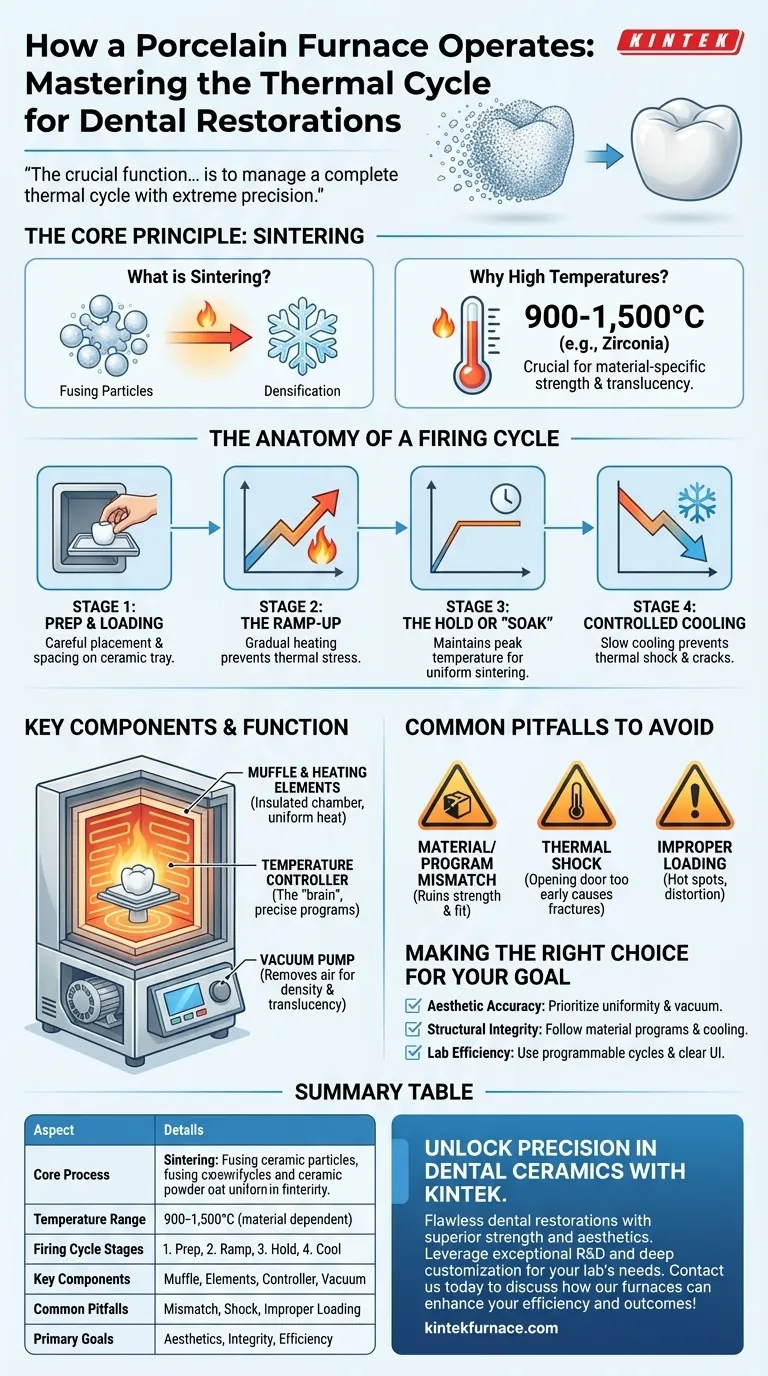

Das Kernprinzip: Sintern

Was ist Sintern?

Sintern ist der grundlegende Prozess, der im Inneren des Ofens stattfindet. Bei hohen Temperaturen beginnen die einzelnen Partikel des Keramikpulvers miteinander zu verschmelzen, wodurch der Hohlraum zwischen ihnen reduziert wird.

Dieser Verdichtungsprozess verleiht der endgültigen Restauration ihre Festigkeit und Transluzenz. Stellen Sie es sich so vor, als würden Schneeflocken fest zusammengedrückt, bis sie zu einem festen Eisstück werden; der Ofen macht dies mit Keramikpartikeln unter intensiver Hitze.

Warum hohe Temperaturen notwendig sind

Dental-Keramiken benötigen sehr hohe Temperaturen, um richtig zu sintern. Die genaue Temperatur hängt vollständig vom verwendeten Material ab.

Herkömmliche Feldspatporzellane werden bei etwa 900–1000 °C gebrannt, während moderne hochfeste Materialien wie Zirkonoxid Temperaturen von fast 1.500 °C (2.700 °F) erfordern. Die Verwendung der falschen Temperatur für ein bestimmtes Material führt zu einer fehlerhaften Restauration.

Der Aufbau eines Brennzyklus

Ein Ofen schaltet sich nicht einfach ein und aus. Er folgt einem akribischen, mehrstufigen Programm, um sicherzustellen, dass die Keramik korrekt verarbeitet wird.

Stufe 1: Vorbereitung und Beschickung

Bevor der Zyklus beginnt, wird die ungebrannte Restauration sorgfältig auf eine Keramikstützplatte in der Brennkammer des Ofens, oder Muffel, platziert.

Die richtige Positionierung ist entscheidend. Zu nah beieinander platzierte Teile heizen sich nicht gleichmäßig auf, was zu inkonsistentem Sintern und möglicher Verformung führt.

Stufe 2: Das Aufheizen

Der Ofen beginnt, seine Temperatur allmählich zu erhöhen. Dieses langsame „Aufheizen“ verhindert thermische Spannungen in der Keramik, die diese sonst zum Reißen bringen könnten, bevor sie überhaupt die Spitzentemperatur erreicht.

Stufe 3: Das Halten oder „Eindringen“

Sobald die Zieltemperatur erreicht ist, hält der Ofen diese für einen bestimmten Zeitraum konstant. Diese „Einbrennphase“ stellt sicher, dass die gesamte Restauration gleichmäßig erhitzt wird und der Sinterprozess vollständig abgeschlossen werden kann.

Stufe 4: Kontrolliertes Abkühlen

Nach der Haltezeit beginnt der Ofen mit dem Abkühlen. Dies ist wohl genauso wichtig wie die Aufheizphase. Das Abkühlen muss allmählich erfolgen, um einen thermischen Schock – eine Hauptursache für Rissbildung und strukturelles Versagen bei frisch gebrannter Keramik – zu vermeiden.

Schlüsselkomponenten und ihre Funktion

Der Brennzyklus wird von einigen wesentlichen Komponenten gesteuert, die zusammenarbeiten.

Der Muffel und die Heizelemente

Der Muffel ist die isolierte Brennkammer, die die zahnärztliche Arbeit aufnimmt. Er ist für eine gleichmäßige Wärmeverteilung ausgelegt. Die Hitze selbst wird von leistungsstarken Heizelementen erzeugt, die oft aus Materialien wie Molybdändisilizid bestehen und wiederholten, extremen Temperaturzyklen standhalten können.

Die Temperaturregelung

Dies ist das „Gehirn“ des Ofens. Moderne Öfen verwenden digitale Steuerungen, mit denen Techniker präzise, vorprogrammierte Brennzyklen für verschiedene Keramikmaterialien auswählen oder erstellen können. Dies gewährleistet eine perfekte Wiederholbarkeit.

Die Vakuumpumpe

Viele Öfen verfügen über ein Vakuumsystem. Während des Heizzyklus wird ein Vakuum erzeugt, um die Luft aus den Keramikpartikeln zu entfernen. Dies führt zu einer dichteren, festeren und durchscheinenderen Endrestauration, da mikroskopisch kleine Blasen oder Hohlräume eliminiert werden.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst mit fortschrittlicher Technologie kann Benutzerfehler das Ergebnis beeinträchtigen. Das Verständnis dieser Fallstricke ist der Schlüssel zu konstantem Erfolg.

Material- und Programm-Inkompatibilität

Der häufigste Fehler ist die Verwendung eines Brennprogramms, das nicht exakt den Herstellerspezifikationen für die verwendete Keramik entspricht. Dies kann die Festigkeit, Passgenauigkeit und Farbe der Restauration ruinieren.

Das Risiko des thermischen Schocks

Das vorzeitige Öffnen der Ofentür, um das Abkühlen zu beschleunigen, ist ein kritischer Fehler. Dieser plötzliche Temperaturabfall führt fast mit Sicherheit zu mikroskopischen oder sogar sichtbaren Brüchen in der Keramik, was zu einem Versagen im Mund des Patienten führt.

Fehlerhafte Beschickung

Das Platzieren von Restaurationen zu nahe an den Heizelementen oder beieinander führt zu Hotspots und ungleichmäßigem Sintern. Dies kann zu Verformungen, ungenauer Passform oder schlechter Ästhetik führen.

Die richtige Wahl für Ihr Ziel treffen

Um vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen, müssen Sie die Fähigkeiten des Ofens und seine Funktionsweise mit Ihrem primären Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Genauigkeit liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturhomogenität und robusten Vakuumeigenschaften, um ideale Transluzenz und Vitalität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Befolgen Sie sorgfältig das materialspezifische Brennprogramm und achten Sie besonders auf die kontrollierten Abkühlraten, um thermische Schocks zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Nutzen Sie einen Ofen mit einer klaren Benutzeroberfläche und programmierbaren Zyklen, um Benutzerfehler zu minimieren und wiederholbare, konsistente Ergebnisse zu gewährleisten.

Die Beherrschung der Prinzipien des Porzellanofens ist unerlässlich, um Rohmaterialien in funktionelle und schöne Zahnkunst zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernprozess | Sintern: Verschmelzen von Keramikpartikeln bei hohen Temperaturen für Festigkeit und Transluzenz |

| Temperaturbereich | 900–1.500 °C, abhängig vom Material (z. B. Feldspatporzellan oder Zirkonoxid) |

| Stufen des Brennzyklus | 1. Vorbereitung und Beschickung 2. Aufheizen 3. Halten/Einbrennen 4. Kontrolliertes Abkühlen |

| Schlüsselkomponenten | Muffel, Heizelemente, Temperaturregelung, Vakuumpumpe |

| Häufige Fallstricke | Material-Programm-Inkompatibilität, thermischer Schock, fehlerhafte Beschickung |

| Hauptziele | Ästhetische Genauigkeit, strukturelle Integrität, Laboreffizienz |

Präzision in der Dental-Keramik mit KINTEK freischalten

Streben Sie makellose zahnärztliche Restaurationen mit überragender Festigkeit und Ästhetik an? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf zahntechnische Labore zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Möglichkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, konsistente, hochwertige Ergebnisse zu erzielen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten