Im Kern wandelt ein Siliziumkarbid (SiC)-Heizelement elektrische Energie in Wärme um. Wenn ein elektrischer Strom durch das Element geleitet wird, führt der inhärente elektrische Widerstand des Materials dazu, dass es sich intensiv erwärmt – ein Prinzip, das als Widerstands- oder Joule-Heizung bekannt ist. Diese Wärme wird dann bei sehr hohen Temperaturen nach außen abgestrahlt, um einen Ofen, Brennofen oder einen anderen industriellen Prozess zu beheizen. Die Temperatur des Elements kann durch Anpassen der zugeführten Spannung und Stromstärke präzise gesteuert werden.

Siliziumkarbid-Elemente werden nicht nur für ihre Fähigkeit, Wärme zu erzeugen, geschätzt, sondern auch für ihre einzigartige Kombination aus Hochtemperaturstabilität, mechanischer Festigkeit und schneller thermischer Reaktion. Dies macht sie zu einer zuverlässigen und effizienten Lösung für die anspruchsvollsten industriellen Heizanwendungen.

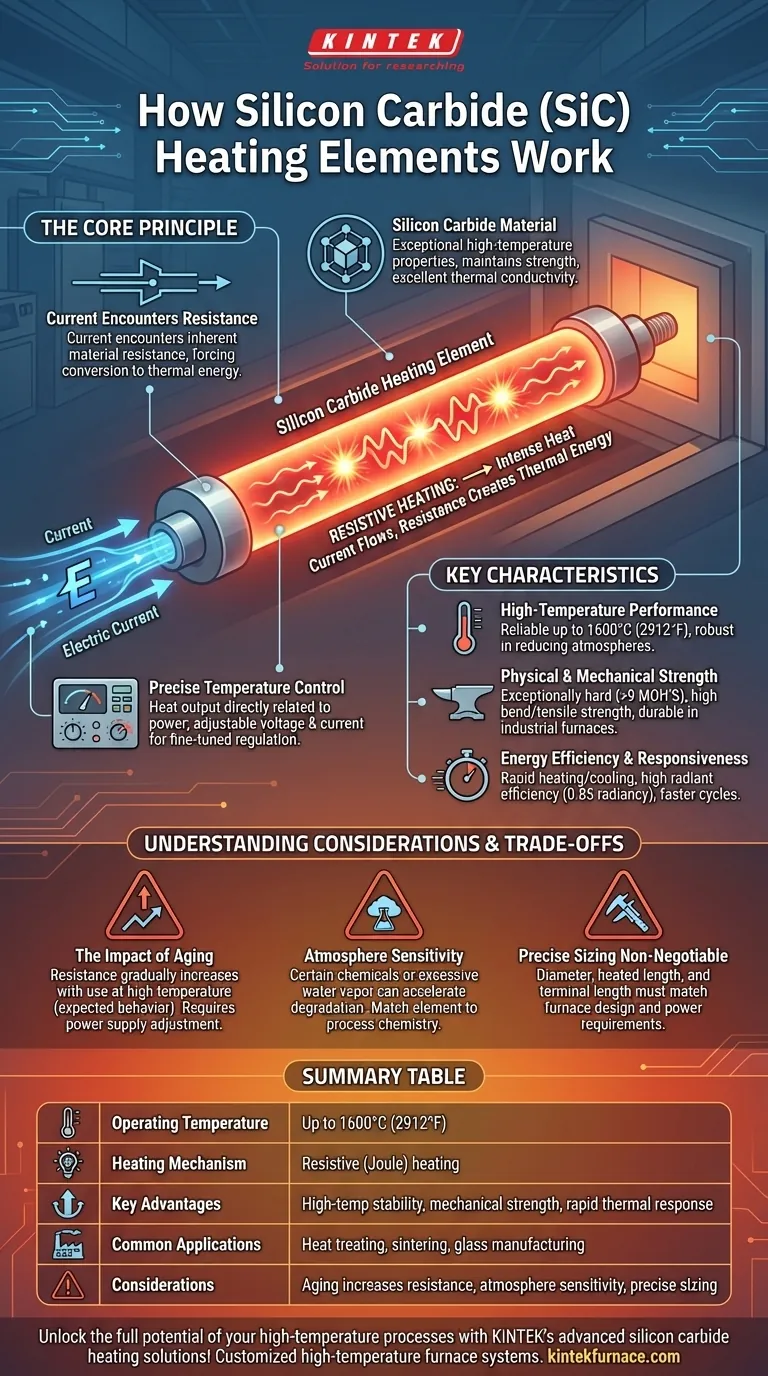

Das Kernprinzip: Widerstandsheizung

Widerstandsheizung ist der grundlegende Mechanismus hinter jedem SiC-Element. Zu verstehen, wie dieses Prinzip durch die spezifischen Eigenschaften von Siliziumkarbid genutzt wird, ist der Schlüssel zur Wertschätzung seines Nutzens.

Wie Strom Wärme erzeugt

Wenn Elektrizität durch ein Material fließt, stößt sie auf Widerstand. Dieser Widerstand gegen den Stromfluss zwingt die elektrische Energie, in thermische Energie oder Wärme umgewandelt zu werden.

SiC-Elemente sind so konzipiert, dass sie einen spezifischen Widerstand aufweisen, der diesen Effekt maximiert und es ihnen ermöglicht, effizient und kontrollierbar erhebliche Wärme zu erzeugen.

Die Rolle von Siliziumkarbid

Siliziumkarbid ist das Material der Wahl aufgrund seiner außergewöhnlichen Eigenschaften bei extremen Temperaturen. Im Gegensatz zu gewöhnlichen Metallen, die schnell schmelzen oder sich zersetzen würden, behält SiC seine Festigkeit und Struktur.

Es besitzt eine ausgezeichnete Wärmeleitfähigkeit, wodurch es Wärme gleichmäßig verteilen und schnell auf Leistungsänderungen reagieren kann. Diese Kombination aus Hochtemperatur-Beständigkeit und thermischer Leistung zeichnet es aus.

Präzise Temperaturregelung

Die Wärmeabgabe eines SiC-Elements ist eine direkte Funktion der ihm zugeführten Leistung.

Durch den Einsatz ausgeklügelter Leistungsregler (typischerweise SCRs oder Thyristoren) können Bediener Spannung und Strom präzise einstellen. Dies ermöglicht eine fein abgestimmte Temperaturregelung, die für empfindliche Prozesse wie Wärmebehandlung, Sintern und Glasherstellung entscheidend ist.

Hauptmerkmale von SiC-Elementen

Die praktischen Vorteile von SiC-Elementen ergeben sich direkt aus ihren physikalischen und elektrischen Eigenschaften. Diese Merkmale machen sie zu einer bevorzugten Lösung für Hochleistungs-Industrieöfen.

Hochtemperaturleistung

SiC-Elemente können zuverlässig bei Ofentemperaturen von bis zu 1600 °C (2912 °F) betrieben werden. Sie sind besonders robust und zeigen eine hohe Festigkeit in reduzierenden Atmosphären, was einen Vorteil gegenüber anderen Materialien wie Molybdändisilizid (MoSi2) in bestimmten chemischen Umgebungen bietet.

Physikalische und mechanische Festigkeit

Diese Elemente sind außergewöhnlich hart (über 9 MOHS) und besitzen eine hohe Biege- und Zugfestigkeit. Diese physikalische Robustheit macht sie langlebig und widerstandsfähig gegenüber den mechanischen Belastungen in einem großen Industrieofen, was zu einer langen Lebensdauer beiträgt.

Energieeffizienz und Reaktionsfähigkeit

SiC-Elemente heizen und kühlen schnell, was schnellere Prozesszyklen ermöglicht und Energieverluste während des Aufheizens des Ofens reduziert. Ihre hohe Strahlungseffizienz (ein Strahlungsgrad von 0,85) stellt sicher, dass die erzeugte Wärme effektiv auf das Produkt übertragen wird.

Verständnis der Kompromisse und Überlegungen

Obwohl SiC-Elemente hochwirksam sind, stellen sie keine Universallösung dar. Das Verständnis ihrer Betriebsmerkmale ist entscheidend für eine erfolgreiche Implementierung und Langlebigkeit.

Die Auswirkungen der Alterung

Die kritischste Überlegung bei SiC-Elementen ist die Alterung. Im Laufe der Zeit und bei Verwendung bei hohen Temperaturen steigt der elektrische Widerstand eines Elements allmählich und irreversibel an.

Dies ist ein normales und erwartetes Verhalten. Das Stromversorgungssystem muss jedoch in der Lage sein, schrittweise höhere Spannungen bereitzustellen, um die erforderliche Leistungsabgabe und Ofentemperatur aufrechtzuerhalten. Das Nichtberücksichtigen dessen ist eine häufige Ursache für Leistungsprobleme.

Atmosphärenempfindlichkeit

Obwohl stark, können die Lebensdauer und Leistung von SiC-Elementen durch die Ofenatmosphäre beeinflusst werden. Bestimmte Chemikalien oder übermäßiger Wasserdampf können bei hohen Temperaturen mit dem Siliziumkarbid reagieren und den Abbau beschleunigen. Die Wahl des Elementtyps muss immer die Prozesschemie berücksichtigen.

Präzise Dimensionierung ist unerlässlich

SiC-Elemente sind keine austauschbaren Handelswaren. Jedes Element muss sorgfältig hinsichtlich seines Durchmessers, der beheizten Länge und der Anschlusslänge spezifiziert werden, um dem Design und den Leistungsanforderungen des Ofens zu entsprechen. Eine falsche Dimensionierung führt zu ungleichmäßiger Erwärmung, vorzeitigem Ausfall und ineffizientem Betrieb.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen und Prozessreinheit liegt: SiC ist eine ausgezeichnete Wahl aufgrund seiner Hochtemperaturfähigkeit und der sauberen, elektrischen Wärme, die keine Verunreinigungen aus der Verbrennung einführt.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Geschwindigkeit liegt: Die schnellen Heiz- und Kühlzyklen von SiC-Elementen ermöglichen einen schnelleren Durchsatz und reduzierte Energiekosten, was sie ideal für dynamische Produktionsumgebungen macht.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in einer anspruchsvollen Umgebung liegt: Die hohe mechanische Festigkeit und lange Lebensdauer von SiC-Elementen gewährleisten einen zuverlässigen Betrieb in schweren Industrieöfen und Brennöfen.

Durch das Verständnis dieser Prinzipien können Sie die Leistung und Zuverlässigkeit von Siliziumkarbid für Ihre Hochtemperaturprozesse effektiv nutzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betriebstemperatur | Bis zu 1600 °C (2912 °F) |

| Heizmechanismus | Widerstands- (Joule-) Heizung |

| Hauptvorteile | Hochtemperaturstabilität, mechanische Festigkeit, schnelle thermische Reaktion |

| Gängige Anwendungen | Wärmebehandlung, Sintern, Glasherstellung |

| Überlegungen | Alterung erhöht den Widerstand, Atmosphärenempfindlichkeit, präzise Dimensionierung erforderlich |

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Siliziumkarbid-Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und erhöhen Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizanwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung