Im Kern werden die meisten Vakuumöfen mittels elektrischer Widerstandsheizung beheizt. Bei diesem Prozess wird ein hoher elektrischer Strom durch spezielle Heizelemente geleitet, die dem Stromfluss Widerstand leisten und diese elektrische Energie in Wärme innerhalb der isolierten Kammer des Ofens umwandeln. Das spezifische Material, das für diese Elemente verwendet wird – typischerweise Graphit, Keramik oder ein hochschmelzendes Metall – ist der entscheidende Faktor für die Leistung und Anwendung des Ofens.

Die Wahl der Heiztechnologie in einem Vakuumofen ist nicht willkürlich; es ist eine kritische technische Entscheidung. Die Wahl zwischen einer graphitbasierten oder einer Ganzmetall-Heizzone bestimmt direkt die Eignung des Ofens für einen bestimmten industriellen Prozess, wobei Sauberkeit, Temperaturfähigkeit und Kosten abgewogen werden müssen.

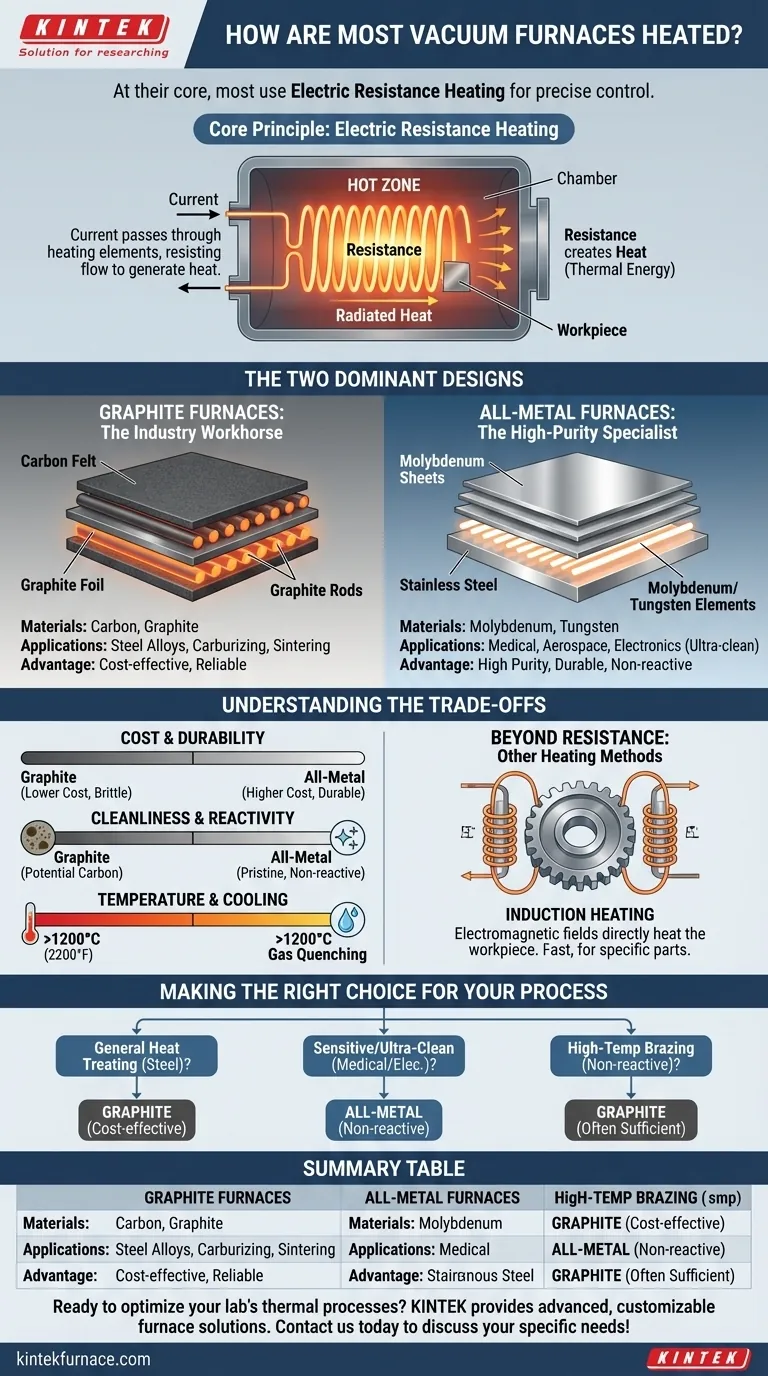

Das Grundprinzip: Elektrische Widerstandsheizung

Die überwiegende Mehrheit der Vakuumöfen arbeitet nach dem einfachen, zuverlässigen Prinzip der Widerstandsheizung. Diese Methode bietet eine hervorragende Temperaturgleichmäßigkeit und -kontrolle, was für empfindliche thermische Prozesse entscheidend ist.

Wie es funktioniert

Die elektrische Widerstandsheizung funktioniert ähnlich wie das Glühelement in einem Toaster. Ein kontrollierter elektrischer Strom wird durch Heizelemente geleitet, die aus Materialien mit hohem elektrischem Widerstand bestehen. Dieser Widerstand führt dazu, dass sich die Elemente erheblich erwärmen und thermische Energie in die gesamte Ofenkammer abstrahlen.

Das Konzept der "Heizzone"

Diese Heizelemente sind in einer hochisolierten Kammer, der Heizzone, angeordnet. Der Zweck der Heizzone ist es, die Wärme einzuschließen, das äußere Ofengefäß zu schützen und sicherzustellen, dass die Energie auf das Werkstück konzentriert wird. Die Konstruktion dieser Zone ist das Hauptunterscheidungsmerkmal zwischen den Ofentypen.

Die zwei vorherrschenden Designs: Graphit vs. Ganzmetall

Obwohl das Prinzip dasselbe ist, schaffen die Materialien, die zum Bau der Heizzone verwendet werden, zwei unterschiedliche Ofenkategorien, jede mit spezifischen Stärken.

Graphitöfen: Das Arbeitspferd der Industrie

Graphitbasierte Heizzonen sind die häufigste Konfiguration. Sie bestehen aus Schichten von Kohlefilz und Graphitfolie zur Isolierung, wobei robuste Graphitstäbe oder -stangen als Heizelemente dienen.

Dieses Design ist sehr effektiv und relativ kostengünstig, was es zum Standard für eine Vielzahl von Anwendungen macht, wie die Wärmebehandlung von Stahllegierungen, Vakuumaufkohlen (Einsatzhärten) und Sinterprozesse.

Ganzmetallöfen: Der Spezialist für hohe Reinheit

Ganzmetall-Heizzonen sind für Anwendungen konzipiert, die außergewöhnliche Sauberkeit erfordern. Die Isolierung besteht aus geschichteten Platten aus Molybdän und Edelstahl, und die Heizelemente bestehen ebenfalls aus hochschmelzenden Metallen wie Molybdän oder Wolfram.

Diese Konstruktion vermeidet die Kohlenstoffpartikel, die von Graphit abgegeben werden können, was sie für die ultrareine Verarbeitung von Materialien für die Medizin-, Luft- und Raumfahrt- sowie Elektronikindustrie unerlässlich macht, wo Kontamination keine Option ist.

Die Kompromisse verstehen

Die Wahl zwischen einem Graphit- und einem Ganzmetalldesign beinhaltet eine klare Reihe von technischen Kompromissen. Ihre Prozessanforderungen bestimmen, welche Wahl die richtige ist.

Kosten und Haltbarkeit

Graphit ist deutlich kostengünstiger in der Herstellung und im Austausch, was es zur wirtschaftlich Standardwahl macht. Es kann jedoch spröde und anfällig für Beschädigungen sein. Ganzmetall-Heizzonen sind teurer, bieten aber eine höhere Haltbarkeit und eine längere Betriebslebensdauer, wenn sie korrekt verwendet werden.

Sauberkeit und Reaktivität

Dies ist der wichtigste Unterschied. Graphitöfen sind für Prozesse, bei denen Kohlenstoffkontamination ein Problem darstellt, nicht geeignet. Ganzmetallöfen bieten eine makellose, nicht reaktive Umgebung, die für die Verarbeitung reaktiver Materialien wie Titan oder hochreiner medizinischer Implantate unerlässlich ist.

Temperatur und Kühlung

Beide Designs können sehr hohe Temperaturen erreichen, oft weit über 1200°C (2200°F). Nach dem Heizzyklus wird ein Prozess namens Gasabschrecken zur schnellen Kühlung verwendet. Ein Inertgas wie Argon wird durch die Heizzone und einen Wärmetauscher zirkuliert, um die Teile auf eine sichere Handhabungstemperatur zu bringen.

Jenseits des Widerstands: Andere Heizmethoden

Obwohl weniger verbreitet, existieren andere spezialisierte Heizmethoden für spezifische Anwendungsfälle.

Induktionsheizung

Die Induktionsheizung nutzt elektromagnetische Felder, um direkt Wärme im Metallwerkstück selbst zu erzeugen, anstatt die gesamte Kammer zu heizen. Dies kann extrem schnell und effizient sein, ist aber typischerweise auf spezifische Teilegeometrien und Materialien beschränkt.

Die richtige Wahl für Ihren Prozess treffen

Das optimale Heizsystem wird vollständig durch die Anforderungen Ihrer Anwendung bestimmt. Das Verständnis Ihres Hauptziels ist der erste Schritt zur Auswahl der richtigen Ofentechnologie.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Stahllegierungen liegt: Ein Graphitofen bietet die kostengünstigste und zuverlässigste Leistung für Standard-Industrieanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochempfindlicher medizinischer oder elektronischer Komponenten liegt: Ein Ganzmetallofen ist die einzige Wahl, um die notwendige ultrareine, nicht reaktive Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatur-Hartlöten oder Sintern nicht reaktiver Materialien liegt: Ein Graphitofen ist oft ausreichend und wirtschaftlicher, vorausgesetzt, ein geringer Kohlenstofftransfer ist akzeptabel.

Letztendlich befähigt Sie das Verständnis der Funktion und der Kompromisse der Ofenheizzone, die richtige Technologie an Ihr spezifisches technisches Ziel anzupassen.

Zusammenfassungstabelle:

| Heizmethode | Schlüsselmaterialien | Typische Anwendungen | Hauptvorteile |

|---|---|---|---|

| Elektrischer Widerstand (Graphit) | Graphitelemente, Kohlefilzisolierung | Wärmebehandlung von Stahllegierungen, Vakuumaufkohlen, Sintern | Kostengünstig, zuverlässig, gut für den allgemeinen Gebrauch |

| Elektrischer Widerstand (Ganzmetall) | Molybdän-/Wolfram-Elemente, Metallisolierung | Medizin, Luft- und Raumfahrt, Elektronik (ultrareine Prozesse) | Hohe Reinheit, langlebig, nicht reaktive Umgebung |

| Induktionsheizung | Elektromagnetische Felder (direkte Werkstückerwärmung) | Spezifische Geometrien, schnelle Erwärmung | Schnell, effizient für bestimmte Materialien |

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie kostengünstige Graphitöfen für die allgemeine Wärmebehandlung oder ultrareine Ganzmetall-Systeme für empfindliche Anwendungen benötigen, wir liefern maßgeschneiderte Lösungen zur Steigerung der Effizienz und der Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung