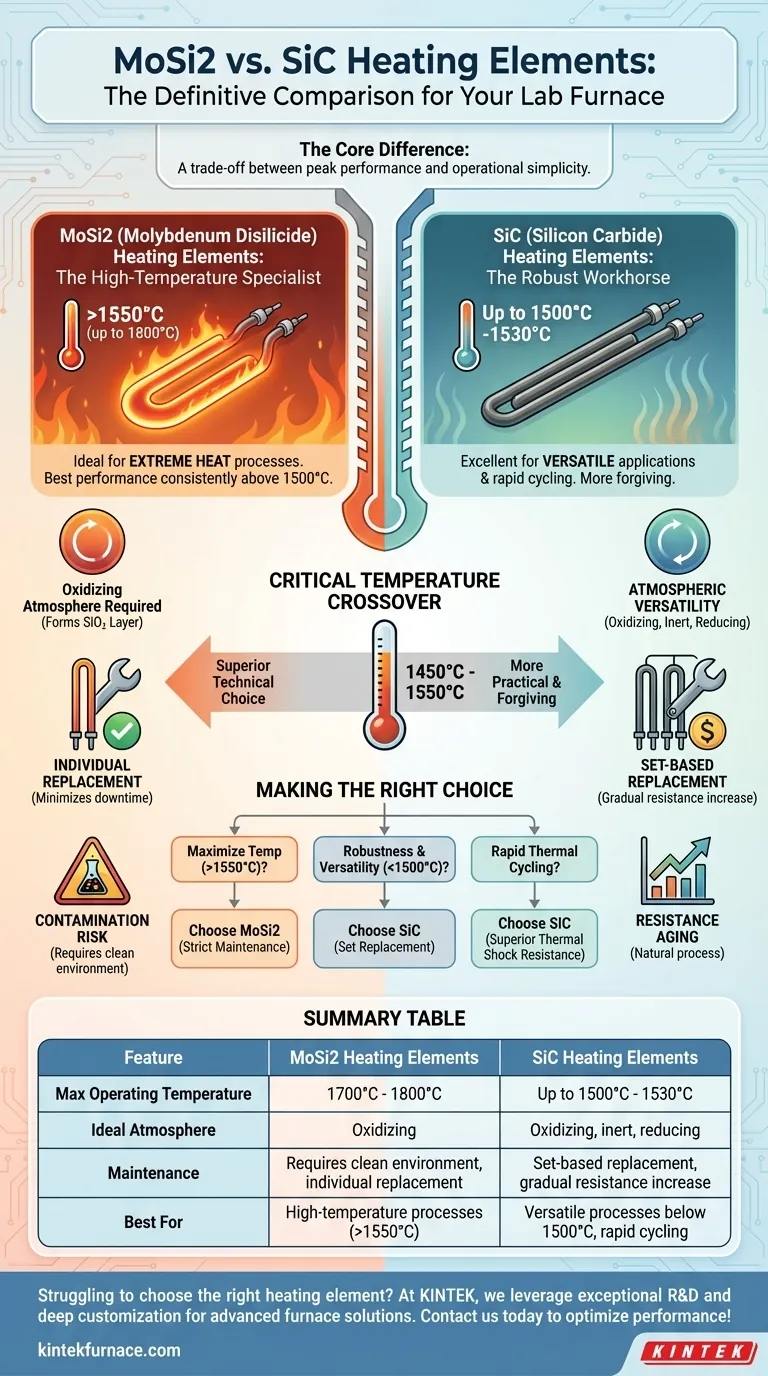

Bei der Wahl zwischen Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC) Heizelementen hängt die Entscheidung von der maximalen Betriebstemperatur Ihres Ofens und Ihrer Wartungsphilosophie ab. MoSi2-Elemente sind Spezialisten für die höchsten Temperaturbereiche (über 1550°C) in oxidierenden Atmosphären, erfordern aber eine sorgfältige Handhabung. SiC-Elemente sind robuste, vielseitige Arbeitspferde für etwas niedrigere Temperaturen (bis zu 1500°C), die Prozessschwankungen besser verzeihen, aber einzigartige Herausforderungen beim Austausch mit sich bringen.

Der Hauptunterschied ist ein Kompromiss zwischen Spitzenleistung und einfacher Bedienung. MoSi2 bietet eine höhere Temperaturobergrenze auf Kosten präziser Betriebsbedingungen, während SiC eine breitere Vielseitigkeit und physische Robustheit bei einer niedrigeren Maximaltemperatur bietet.

Der Kernunterschied: Betriebstemperatur

Der wichtigste Faktor bei Ihrer Entscheidung ist die erforderliche Temperatur Ihres Prozesses. Die Materialien sind für grundlegend unterschiedliche Temperaturbereiche ausgelegt.

MoSi2: Der Hochtemperatur-Spezialist

Molybdändisilizid-Elemente sind die definitive Wahl für Prozesse, die extreme Hitze erfordern, und können in Öfen bis zu 1700°C-1800°C betrieben werden.

Sie funktionieren am besten und erreichen die längste Lebensdauer, wenn sie konstant bei sehr hohen Temperaturen, typischerweise über 1500°C, betrieben werden.

SiC: Das robuste Arbeitspferd

Siliziumkarbid-Elemente sind ideal für eine Vielzahl von Anwendungen mit einer maximalen Ofentemperatur von etwa 1500°C-1530°C.

Sie sind eine ausgezeichnete, zuverlässige Wahl für die überwiegende Mehrheit der Sinter-, Wärmebehandlungs- und Schmelzprozesse, die nicht die extremen Temperaturen von MoSi2 erfordern.

Der kritische Temperatur-Crossover

Die Entscheidung ist an den Extremen am klarsten. Für Prozesse, die konstant über 1550°C laufen, ist MoSi2 die technisch überlegene Wahl. Für solche, die unter 1450°C laufen, ist SiC praktischer und verzeihender.

Der Bereich zwischen 1450°C und 1550°C ist eine Grauzone, in der Faktoren wie Atmosphäre und Wartung entscheidend werden.

Leistung in Ihrer Ofenatmosphäre

Das Verhalten eines Elements ist direkt an die chemische Umgebung im Ofen gebunden.

MoSi2's Abhängigkeit von Oxidation

MoSi2-Elemente erreichen ihre bemerkenswerte Hochtemperaturstabilität durch die Bildung einer dünnen, schützenden Schicht aus glasartigem Siliziumdioxid (SiO₂) auf ihrer Oberfläche.

Diese Schicht benötigt eine oxidierende Atmosphäre (eine, die Sauerstoff enthält), um sich zu bilden und zu regenerieren. Die Verwendung von MoSi2 in einer reduzierenden Atmosphäre kann zu einem schnellen Abbau führen.

SiC's atmosphärische Vielseitigkeit

SiC-Elemente sind vielseitiger und funktionieren gut in einem breiteren Spektrum von Umgebungen, einschließlich oxidierender, inerter und reduzierender Atmosphären.

Dies macht SiC zu einer flexibleren Option, wenn Ihre Prozesse unterschiedliche atmosphärische Bedingungen beinhalten.

Die Kompromisse verstehen: Wartung und Lebensdauer

Die langfristigen Kosten und die Zuverlässigkeit Ihres Ofens hängen stark davon ab, wie diese Elemente altern und wie sie ersetzt werden.

Elementalterung: Die SiC-Herausforderung

Der elektrische Widerstand von SiC-Elementen erhöht sich allmählich über ihre Lebensdauer. Dies ist ein natürlicher Alterungsprozess.

Aufgrund dieser Änderung hat ein neues Element einen anderen Widerstand als die älteren. Um eine ausgeglichene elektrische Last aufrechtzuerhalten, müssen SiC-Elemente in kompletten Sätzen oder abgestimmten Paaren ersetzt werden, was die Ersatzkosten erhöhen kann.

Kontaminationsrisiko: Die MoSi2-Anfälligkeit

MoSi2-Elemente erfahren nicht die gleiche Widerstandsverschiebung wie SiC, sind aber sehr anfällig für chemische Kontamination.

Schlechte Ofenwartung, Ausgasungen von Produkten oder Kontakt mit bestimmten Materialien können das Element angreifen und zu einem vorzeitigen Ausfall führen. Sie erfordern eine saubere Betriebsumgebung.

Ersatzstrategie: Einzeln vs. Sätze

Dies ist ein kritischer operativer Unterschied. Ein ausgefallenes MoSi2-Element kann einzeln ersetzt werden, was Materialkosten und Ausfallzeiten minimiert.

Ein ausgefallenes SiC-Element erfordert den Austausch des gesamten Satzes (oder einer ausgeglichenen Bank), was ein erheblicheres Wartungsereignis und höhere Anschaffungskosten für Ersatzteile darstellt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte eine bewusste Entscheidung sein, die auf Ihren spezifischen Betriebszielen basiert, nicht nur auf einem Datenblatt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Temperatur liegt (>1550°C): Wählen Sie MoSi2, stellen Sie aber sicher, dass Ihr Team ein strenges Protokoll für Ofenreinheit und Wartung einhält.

- Wenn Ihr Hauptaugenmerk auf der Prozessrobustheit unter 1500°C liegt: Wählen Sie SiC wegen seiner Haltbarkeit und Fehlertoleranz, aber planen Sie den Austausch in Sätzen als Teil Ihres Wartungszyklus ein und budgetieren Sie dafür.

- Wenn Ihr Prozess schnelle thermische Zyklen beinhaltet: Neigen Sie zu SiC, da seine überlegene mechanische Festigkeit und Thermoschockbeständigkeit es besser geeignet machen, schnelle Temperaturänderungen zu bewältigen.

- Wenn Ihr Prozess absolute atmosphärische Flexibilität erfordert: SiC ist die sicherere Wahl aufgrund seiner zuverlässigen Leistung in oxidierenden, inerten oder reduzierenden Umgebungen.

Letztendlich ist die Abstimmung der Materialwissenschaft des Elements mit Ihrer spezifischen Betriebstemperatur und Wartungskultur der Schlüssel zu einem zuverlässigen Hochtemperaturprozess.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelemente | SiC-Heizelemente |

|---|---|---|

| Max. Betriebstemperatur | 1700°C - 1800°C | Bis zu 1500°C - 1530°C |

| Ideale Atmosphäre | Oxidierend | Oxidierend, inert, reduzierend |

| Wartung | Erfordert saubere Umgebung, Einzelersatz | Satzweiser Ersatz, allmählicher Widerstandsanstieg |

| Am besten geeignet für | Hochtemperaturprozesse (>1550°C) | Vielseitige Prozesse unter 1500°C, schnelle Zyklen |

Fällt es Ihnen schwer, das richtige Heizelement für Ihren Laborofen zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie MoSi2 für extreme Hitze oder SiC für Vielseitigkeit benötigen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Ofens zu optimieren und die Effizienz zu steigern!

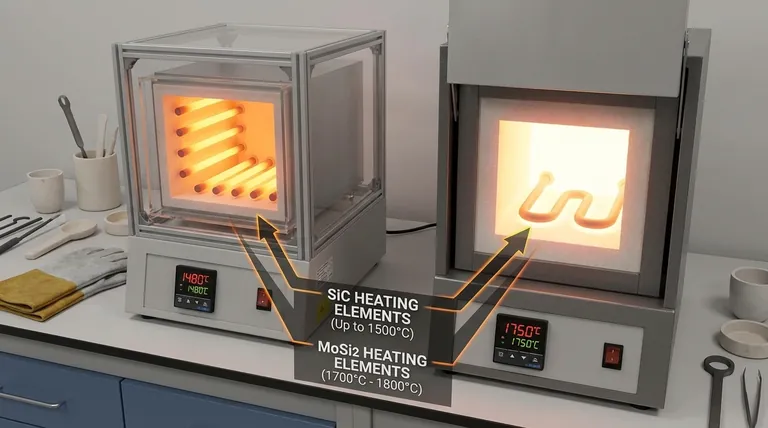

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit