In einem Porzellanbrennofen sind die Heizelemente die Kernkomponenten, die für die Erzeugung der hohen Temperaturen verantwortlich sind, die zum Sintern von Dental-Keramiken erforderlich sind. Diese Elemente, die typischerweise aus fortschrittlichen Materialien wie Siliziumkarbid oder Molybdändisilizid bestehen, wandeln elektrische Energie durch Widerstand in intensive Wärme um. Sie sind strategisch in der Brennkammer positioniert, um sicherzustellen, dass die Dentalrestauration gleichmäßig erwärmt wird, was entscheidend für die Erreichung ihrer endgültigen Festigkeit, Passform und ästhetischen Eigenschaften ist.

Die Funktion eines Heizelements geht weit über die einfache Wärmeerzeugung hinaus. Seine Materialzusammensetzung, physische Platzierung und Gesamtqualität bestimmen direkt die Fähigkeit des Ofens, die präzise Temperaturkontrolle und gleichmäßige Erwärmung zu erreichen, die für die Herstellung dauerhafter, makelloser Dentalrestaurationen unerlässlich sind.

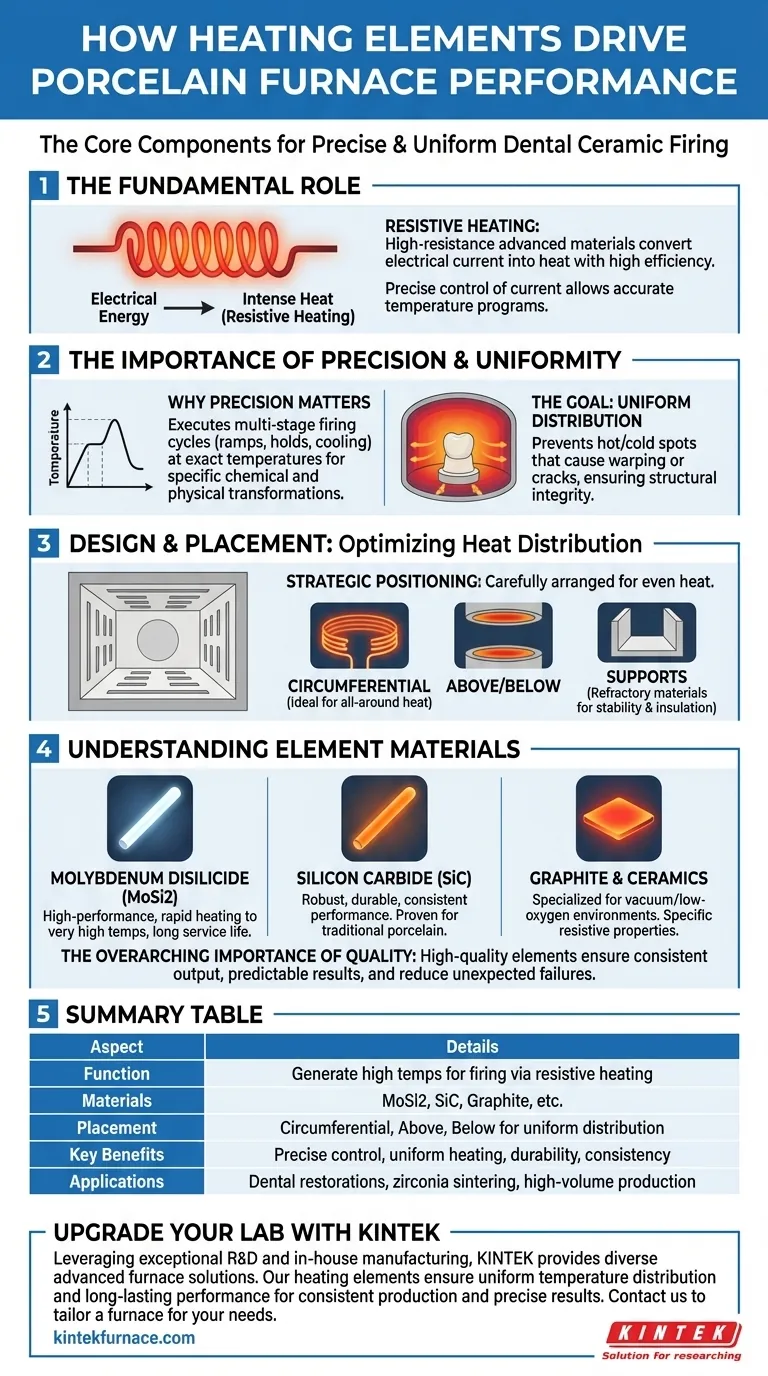

Die grundlegende Rolle der Heizelemente

Die Leistung eines Porzellanofens hängt vollständig von seinem Heizsystem ab. Das Verständnis, wie diese Elemente funktionieren, zeigt, warum einige Öfen konsistent bessere Ergebnisse liefern als andere.

Das Prinzip der Widerstandsheizung

Der Kernmechanismus ist die Widerstandsheizung. Wenn ein starker elektrischer Strom durch die Heizelemente geleitet wird, führt der natürliche Widerstand des Materials dazu, dass es sich erheblich erwärmt. Dieser Prozess wandelt elektrische Energie mit hoher Effizienz in thermische Energie um.

Die Steuerung des Ofens moduliert präzise den Strom, der an diese Elemente gesendet wird, wodurch sie den komplexen Temperaturprogrammen folgen können, die für moderne Keramiken erforderlich sind.

Warum Präzision nicht verhandelbar ist

Dental-Keramiken werden nicht einfach nur heiß; sie durchlaufen spezifische chemische und physikalische Umwandlungen bei exakten Temperaturen. Ein Brennzyklus umfasst mehrere Stufen, einschließlich kontrollierter Temperaturrampen, präziser Haltezeiten (Socken) und gesteuerter Abkühlung.

Wenn diese Temperaturziele nicht genau erreicht werden, kann dies zu einer fehlerhaften Restauration führen, die Probleme wie Porosität, falsche Farbe oder geringe Festigkeit aufweist. Die Heizelemente sind die Werkzeuge, die diese präzisen Anweisungen ausführen.

Das Ziel: Gleichmäßige Temperaturverteilung

Das ultimative Ziel des Heizsystems ist es, eine perfekt gleichmäßige thermische Umgebung zu schaffen. Wenn ein Teil einer Krone schneller erhitzt wird als ein anderer, können innere Spannungen entstehen, die zu Verzug oder mikroskopischen Rissen führen und die Integrität der Restauration beeinträchtigen.

Design und Platzierung: Der Schlüssel zur Gleichmäßigkeit

Die Konstruktion der Brennkammer eines Ofens konzentriert sich auf die Optimierung der Wärmeverteilung. Die Platzierung und Halterung der Heizelemente ist ein kritischer Teil dieses Designs.

Strategische Positionierung

Um heiße oder kalte Stellen zu vermeiden, sind die Elemente sorgfältig im Ofen angeordnet. Häufige Konfigurationen umfassen die Platzierung umlaufend (rundherum), oberhalb oder unterhalb der Plattform, auf der die Restauration liegt.

Eine umlaufende Anordnung wird oft als ideal angesehen, da sie das Werkstück von allen Seiten mit Wärme umgibt und so die gleichmäßigste Temperaturverteilung gewährleistet.

Halterungsstrukturen für Elemente

Heizelemente werden durch spezielle Halterungen aus feuerfesten Materialien, Keramiken oder Hochtemperaturlegierungen an ihrem Platz gehalten. Diese Aufhänger, Haken oder Formteile erfüllen zwei wichtige Zwecke.

Erstens sichern sie die Elemente, um ein Durchhängen oder Verrutschen über Tausende von Heizzyklen hinweg zu verhindern. Zweitens bieten sie elektrische Isolierung und stellen sicher, dass der Strom nur durch die Elemente selbst fließt.

Die Abwägungen verstehen: Elementmaterialien

Das Material, das für das Heizelement verwendet wird, hat einen großen Einfluss auf die Höchsttemperatur, die Lebensdauer und die Leistungsstabilität des Ofens.

Molybdändisilizid (MoSi2)

Dies sind Hochleistungs-Elemente, die für ihre Fähigkeit bekannt sind, sehr hohe Temperaturen schnell zu erreichen, und für ihre lange Lebensdauer. Sie sind eine gängige Wahl in modernen High-End-Öfen, die für das Sintern von Zirkonoxid und andere anspruchsvolle Anwendungen entwickelt wurden.

Siliziumkarbid (SiC)

Siliziumkarbid-Elemente sind extrem robust und langlebig und bieten eine ausgezeichnete Leistung und eine lange Betriebslebensdauer. Sie sind eine bewährte Technologie, die in der gesamten Branche für das zuverlässige und konsistente Sintern traditioneller Porzellane weit verbreitet ist.

Graphit und andere Keramiken

In einigen Spezialöfen, insbesondere Vakuumöfen, werden Elemente aus Graphit oder anderen fortschrittlichen Keramiken verwendet. Diese Materialien werden aufgrund ihrer spezifischen Widerstandseigenschaften und ihrer Leistung in sauerstoffarmen Umgebungen ausgewählt.

Die übergeordnete Bedeutung der Qualität

Unabhängig vom spezifischen Material ist die Herstellungsgüte des Heizelements von größter Bedeutung. Hochwertige Elemente liefern über ihre Lebensdauer eine konsistentere Wärmeabgabe, was zu vorhersehbaren Sinterergebnissen und weniger unerwarteten Ausfällen führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung eines Porzellanofens führt die Konzentration darauf, wie sein Heizsystem mit den Bedürfnissen Ihres Labors übereinstimmt, zu einer besseren Investition.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und hohe Produktionsvolumina liegt: Achten Sie auf Öfen mit hochwertigen Molybdändisilizid- oder Siliziumkarbid-Elementen, die für ihre lange Lebensdauer und stabile Leistung bekannt sind.

- Wenn Ihr Hauptaugenmerk auf präzisen ästhetischen Ergebnissen liegt: Bevorzugen Sie Öfen, die explizit mit ihrer gleichmäßigen Wärmeabgabe werben, was oft durch eine umlaufende Platzierung der Elemente erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Berücksichtigen Sie die angegebene Aufheizrate des Ofens und die erwartete Lebensdauer der Elemente, da diese direkte Auswirkungen auf den Energieverbrauch und die Wartungskosten haben.

Letztendlich versetzt Sie das Verständnis der Heizelemente in die Lage, über Marketing hinwegzusehen und einen Ofen anhand seiner Kernkonstruktion zu bewerten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktion | Erzeugung hoher Temperaturen zum Sintern von Dental-Keramiken mittels Widerstandsheizung |

| Materialien | Siliziumkarbid, Molybdändisilizid, Graphit oder andere Keramiken |

| Platzierung | Umlaufend, oberhalb oder unterhalb der Plattform für gleichmäßige Verteilung |

| Hauptvorteile | Präzise Temperaturkontrolle, gleichmäßige Erwärmung, Haltbarkeit und konsistente Ergebnisse |

| Anwendungen | Sintern von Dentalrestaurationen, Zirkonoxid-Sinterung, Hochvolumenproduktion |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Ofenlösungen von KINTEK auf

KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie eine konsistente Hochvolumenproduktion, präzise ästhetische Ergebnisse oder Betriebseffizienz benötigen, unsere Heizelemente gewährleisten eine gleichmäßige Temperaturverteilung und langlebige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen anpassen können, um die Qualität Ihrer Dentalrestaurationen und die Produktivität Ihres Labors zu steigern!

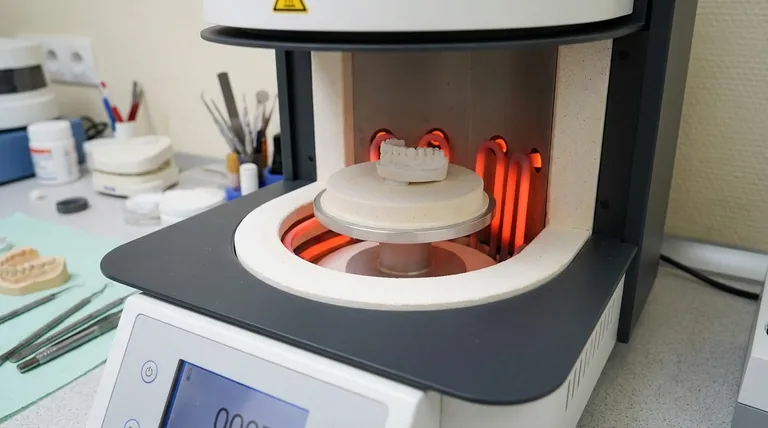

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten