Kurz gesagt, Kammeröfen werden fast immer manuell beschickt, oft mithilfe gängiger Materialtransportausrüstung. Bei diesem unkomplizierten Ansatz verwenden Bediener Werkzeuge wie Gabelstapler, um große Teile aufzunehmen, oder Rollenherde, um Körbe mit kleineren Komponenten hineinzuschieben.

Das definierende Merkmal eines Kammerofens ist seine Eignung für die Chargenverarbeitung. Seine manuelle Beschickungsmethode spiegelt diese Designphilosophie wider, die operative Flexibilität und Einfachheit über den hohen Durchsatz kontinuierlicher, automatisierter Systeme stellt.

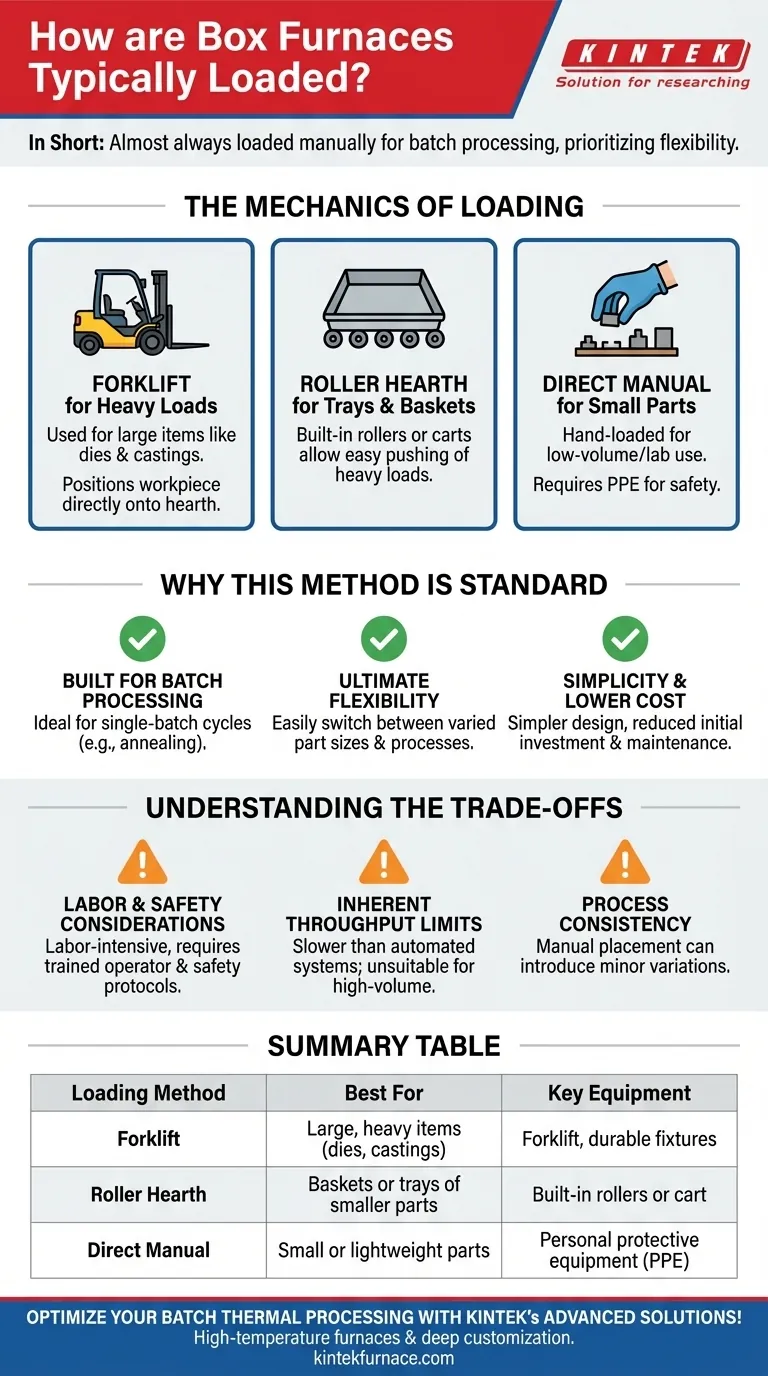

Die Mechanik der Beschickung eines Kammerofens

Das Verständnis der Beschickungsweise eines Kammerofens offenbart seinen primären Betriebszweck. Der Vorgang ist unkompliziert und erfordert die direkte Beteiligung des Bedieners, was ihn an eine breite Palette von Teilen und Prozessen anpassbar macht.

Verwendung von Gabelstaplern für schwere Lasten

Für große, schwere Teile wie Formen, Gussteile oder sperrige Fertigteile ist ein Gabelstapler das gebräuchlichste Beschickungswerkzeug. Der Bediener positioniert das Werkstück vorsichtig direkt auf der Ofenherdplatte oder auf robusten im Inneren platzierten Vorrichtungen. Diese Methode ist einfach, zuverlässig und nutzt Geräte, die in den meisten Industrieanlagen bereits vorhanden sind.

Einsatz von Rollenherden zur Effizienzsteigerung

Bei der Verarbeitung von Körben oder Wannen mit kleineren Teilen kann ein Rollenherd verwendet werden. Dabei handelt es sich um eine Reihe von Rollen, die entweder in den Ofeneingang integriert oder auf einem separaten Wagen montiert sind und es einem Bediener ermöglichen, eine schwere Last mit minimalem körperlichem Aufwand einfach in die Heizzkammer zu schieben.

Direkte manuelle Platzierung

Bei sehr kleinen oder leichten Teilen können diese vom Bediener von Hand eingelegt werden. Dies ist häufig in Laboreinstellungen oder bei spezialisierten Anwendungen mit geringem Volumen der Fall. Dies erfordert immer eine angemessene persönliche Schutzausrüstung (PSA), um den Bediener vor der Restwärme des Ofens zu schützen.

Warum diese Methode Standard ist

Der manuelle Beschickungsprozess ist kein zufälliges Merkmal; er ist grundlegend für die Rolle des Kammerofens in der Wärmebehandlung. Er ist eine direkte Folge seiner Konzeption für chargenbasierte Arbeit.

Gebaut für die Chargenverarbeitung

Ein Kammerofen ist so konzipiert, dass er jeweils eine diskrete Charge Material verarbeitet. Dies ist ideal für Anwendungen wie Glühen, Spannungsarmglühen oder Vorwärmen, bei denen ein bestimmter Satz von Teilen einen vollständigen thermischen Zyklus durchläuft, bevor die nächste Charge eingelegt wird. Die manuelle Beschickung ist die logischste und kostengünstigste Methode für diesen Arbeitsablauf.

Höchste Flexibilität

Die manuelle Beschickung bietet eine beispiellose Vielseitigkeit. Bediener können problemlos zwischen der Verarbeitung einer einzelnen großen Komponente in einem Zyklus und einem Korb mit Hunderten von Kleinteilen im nächsten wechseln. Diese Anpassungsfähigkeit ist entscheidend für Lohnfertiger oder F&E-Umgebungen, in denen die Produktionsläufe vielfältig und unvorhersehbar sind.

Einfachheit und geringere Kosten

Automatisierte Beschickungs- und Entladesysteme sind komplex und teuer. Der manuelle Ansatz hält das Design des Ofens einfach, reduziert die anfänglichen Investitionskosten, senkt die Wartungskosten und minimiert potenzielle Fehlerquellen.

Die Abwägungen verstehen

Obwohl die manuelle Beschickung einfach und flexibel ist, gibt es klare Einschränkungen, die Sie für Ihren Betrieb berücksichtigen müssen.

Personal- und Sicherheitsaspekte

Diese Methode ist arbeitsintensiv. Sie erfordert die Anwesenheit eines geschulten Bedieners zum Beschicken und Entladen, was sich auf die Arbeitskosten auswirkt. Sie bringt auch Sicherheitsaspekte im Zusammenhang mit dem Umgang mit schweren Gegenständen und der Interaktion mit Hochtemperaturanlagen mit sich.

Inhärente Durchsatzgrenzen

Die manuelle Beschickung ist die Haupteinschränkung für die Produktivität eines Kammerofens. Der Prozess ist von Natur aus langsamer als ein automatisiertes, kontinuierliches System und eignet sich daher nicht für die volumenstarke, repetitive Fertigung, bei der die Zykluszeit kritisch ist.

Prozesskonsistenz

Obwohl im Allgemeinen zuverlässig, kann die manuelle Platzierung leichte Abweichungen in der Anordnung der Teile innerhalb des Ofens verursachen. Dies kann im Vergleich zu einem perfekt wiederholbaren Robotersystem potenziell zu geringfügigen Inkonsistenzen bei der Hitzeexposition führen.

Die richtige Wahl für Ihren Prozess treffen

Die Eignung der Beschickungsmethode eines Kammerofens hängt vollständig von Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für unterschiedliche Teile und Prozesse liegt: Die manuelle Beschickung eines Kammerofens ist ideal für chargenorientierte Arbeitsabläufe wie Glühen, Härten oder das Vorwärmen von Formen.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, gleichmäßiger Produktion liegt: Sie sollten kontinuierliche Ofentypen in Betracht ziehen, da die Chargen- und Beschickungsnatur eines Kammerofens Ihren Durchsatzanforderungen nicht genügt.

Letztendlich bedeutet die Wahl eines Kammerofens die Akzeptanz eines flexiblen, chargenorientierten Prozesses, bei dem die Anpassungsfähigkeit gegenüber automatisierter Geschwindigkeit geschätzt wird.

Zusammenfassungstabelle:

| Beschickungsmethode | Am besten geeignet für | Schlüsselausrüstung |

|---|---|---|

| Gabelstapler | Große, schwere Teile (z. B. Formen, Gussteile) | Gabelstapler, robuste Vorrichtungen |

| Rollenherd | Körbe oder Wannen mit kleineren Teilen | Integrierte Rollen oder Wagen |

| Manuelle Direktplatzierung | Kleine oder leichte Teile | Persönliche Schutzausrüstung (PSA) |

Optimieren Sie Ihre thermische Chargenverarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Kammer-, Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um die Flexibilität und Effizienz Ihrer Abläufe zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern