Im Kern benötigt ein Induktionsheizgerät ein Kühlsystem, weil der Prozess der Erzeugung eines starken Magnetfeldes erhebliche Abwärme innerhalb seiner eigenen elektronischen Komponenten und der Arbeitsspule erzeugt. Diese interne Wärme führt, wenn sie nicht aktiv abgeführt wird, schnell zu Komponentenschäden, Systemausfällen und potenziellen Sicherheitsrisiken.

Induktionserwärmung wird oft als "kühle" Technologie wahrgenommen, da sie ein Ziel ohne Flamme erwärmt. Die immensen elektrischen Ströme, die im Heizgerät selbst fließen, machen es jedoch zu einer erheblichen Quelle interner Wärme. Ein Kühlsystem ist keine optionale Ergänzung; es ist eine grundlegende Designanforderung für Stabilität, Langlebigkeit und sicheren Betrieb.

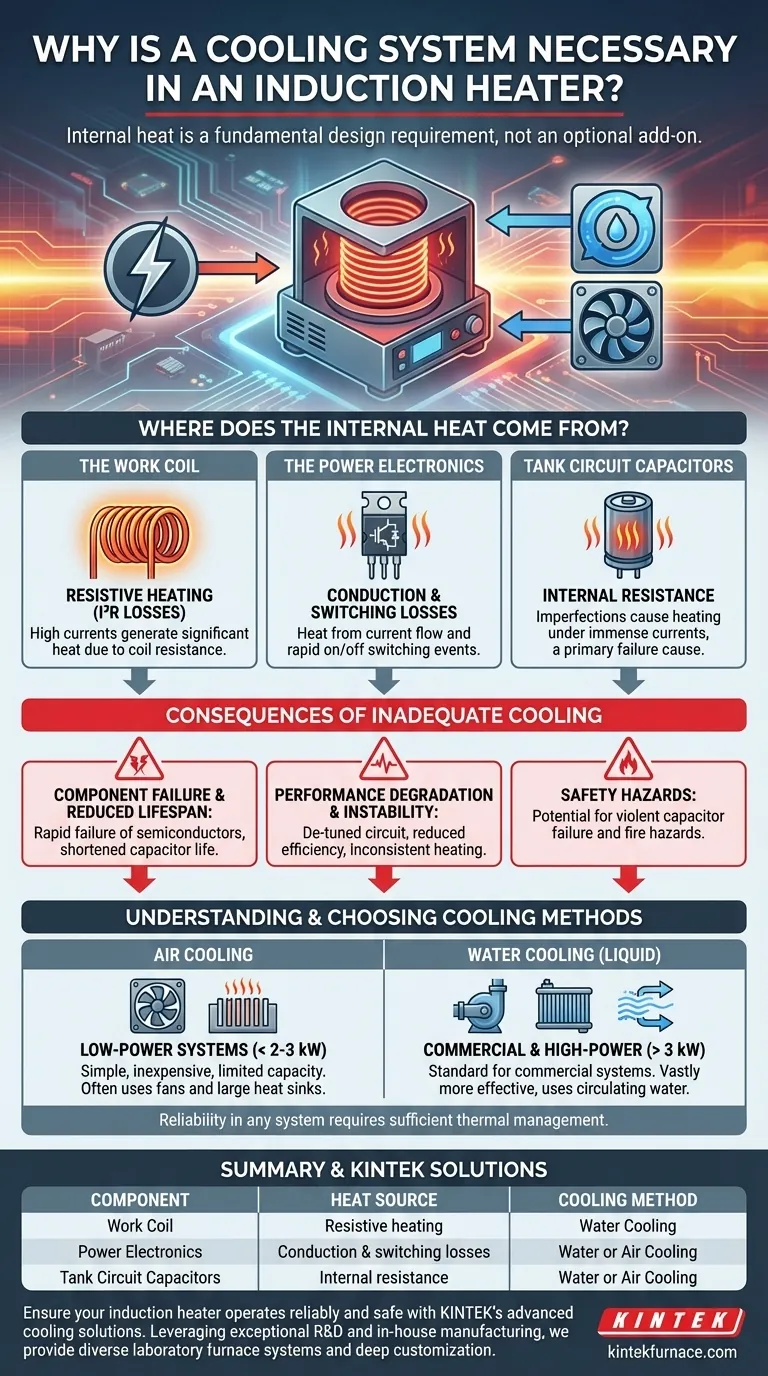

Woher kommt die interne Wärme?

Um die Notwendigkeit der Kühlung zu verstehen, müssen Sie zunächst verstehen, woher diese unerwünschte Wärme stammt. Sie ist ein Nebenprodukt des elektrischen Widerstands und der Schaltineffizienzen in drei Schlüsselbereichen.

Die Arbeitsspule

Die Arbeitsspule, typischerweise aus Kupferrohr gefertigt, führt extrem hochfrequente Ströme mit hoher Stromstärke. Obwohl Kupfer ein ausgezeichneter Leiter ist, besitzt es immer noch einen gewissen elektrischen Widerstand.

Dieser Widerstand verursacht Widerstandserwärmung (auch bekannt als I²R-Verluste). Der massive Strom, der durch den geringen Widerstand der Spule fließt, erzeugt eine erhebliche Wärmemenge, oft genug, um die Spule zum Glühen zu bringen, wenn sie nicht gekühlt wird.

Die Leistungselektronik

Das "Gehirn" des Induktionsheizgeräts ist sein Wechselrichter, der leistungsstarke Halbleiterschalter (wie IGBTs oder MOSFETs) verwendet, um den hochfrequenten Wechselstrom zu erzeugen.

Diese Schalter sind nicht perfekt effizient. Sie erzeugen auf zwei Arten Wärme:

- Leitungsverluste: Wärme, die erzeugt wird, während der Schalter eingeschaltet ist und Strom durch ihn fließt.

- Schaltverluste: Ein Wärmestoß, der jedes Mal erzeugt wird, wenn der Schalter ein- oder ausgeschaltet wird.

Bei Frequenzen von Zehn- oder Hunderttausenden von Kilohertz erfolgen diese Schaltvorgänge so schnell, dass sie eine kontinuierliche und intensive Wärmebelastung erzeugen, die bewältigt werden muss.

Die Kondensatoren des Schwingkreises

Kondensatoren arbeiten zusammen mit der Spule, um einen resonanten "Schwingkreis" zu bilden. Diese Komponenten verarbeiten ebenfalls immense Ströme.

Interner Widerstand und Unvollkommenheiten innerhalb der Materialien des Kondensators führen dazu, dass sie während des Betriebs heiß werden. Überhitzung ist eine Hauptursache für Kondensatorausfälle, die das gesamte Heizgerät außer Betrieb setzen können.

Die Folgen unzureichender Kühlung

Das Versäumnis, diese Abwärme abzuführen, hat unmittelbare und schwerwiegende Folgen für die Leistung und Zuverlässigkeit des Induktionsheizgeräts.

Komponentenausfall und verkürzte Lebensdauer

Wärme ist der Hauptfeind aller elektronischen Komponenten. Bei Halbleiterschaltern wie IGBTs führt das Überschreiten ihrer maximalen Betriebstemperatur zu einem schnellen, katastrophalen Ausfall.

Selbst bei Temperaturen unter dem absoluten Maximum verkürzt anhaltende Hitze die Lebensdauer von Kondensatoren, Leiterplatten und Lötstellen drastisch, was zu vorzeitigem und unerwartetem Systemausfall führt.

Leistungsabfall und Instabilität

Wenn Komponenten heißer werden, ändern sich ihre elektrischen Eigenschaften. Der Widerstand der Arbeitsspule nimmt zu, und die Kapazität der Kondensatoren kann sich verschieben.

Diese Verschiebung kann den Resonanzkreis "verstimmen", wodurch die Effizienz und Ausgangsleistung des Heizgeräts reduziert wird. Das System wird instabil und liefert eine inkonsistente Erwärmung des Werkstücks.

Sicherheitsrisiken

In einem schweren Überhitzungsszenario gehen die Risiken über einen einfachen Geräteausfall hinaus. Kondensatoren können gewaltsam ausfallen, und überhitzte Komponenten oder Verkabelungen können zu einer ernsthaften Brandgefahr werden. Ein robustes Kühlsystem ist ein kritisches Sicherheitsmerkmal.

Verständnis der Kühlmethoden

Die Wahl des Kühlsystems hängt direkt von der Leistung und dem Arbeitszyklus des Induktionsheizgeräts ab.

Luftkühlung (Lüfter und Kühlkörper)

Für sehr leistungsschwache Systeme, typischerweise unter 2-3 Kilowatt, können große Kühlkörper in Kombination mit Hochleistungslüftern manchmal ausreichend sein.

Dieser Ansatz ist einfach und kostengünstig. Seine Fähigkeit, Wärme abzuführen, ist jedoch begrenzt, wodurch er für leistungsstärkere industrielle oder Dauerbetriebsanwendungen ungeeignet ist.

Wasserkühlung (Flüssigkeitskühlung)

Für nahezu alle kommerziellen und Hochleistungs-Induktionsheizgeräte ist die Flüssigkeitskühlung Standard. Wasser wird direkt durch die hohle Kupfer-Arbeitsspule und durch "Kühlplatten" geleitet, die an der Leistungselektronik montiert sind.

Wasser ist wesentlich effektiver bei der Absorption und Übertragung von Wärme als Luft. Dies ermöglicht ein viel kompakteres, leistungsstärkeres und zuverlässigeres Design, da es die vom System erzeugte intensive Wärme effizient abführen kann. Der Kompromiss ist eine erhöhte Komplexität, die eine Pumpe, einen Kühler und einen Behälter umfasst.

Die richtige Wahl für Ihr System treffen

Die Kühlstrategie muss zur Leistungsstufe und zum Verwendungszweck des Systems passen.

- Wenn Ihr Hauptaugenmerk auf einem leistungsschwachen DIY-Heizgerät (unter 2 kW) liegt: Sie können oft mit großen, gut belüfteten Kühlkörpern und einem leistungsstarken Lüfter auskommen, müssen aber die Komponententemperaturen sorgfältig überwachen.

- Wenn Ihr Hauptaugenmerk auf einem Hochleistungs- oder kommerziellen System (>3 kW) liegt: Ein geschlossenes Wasserkühlsystem ist unerlässlich, um eine zuverlässige Leistungsabgabe und langfristige Sicherheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in jedem System liegt: Unterschätzen Sie niemals Ihren Kühlbedarf; unzureichendes Wärmemanagement ist der häufigste Fehlerpunkt in Induktionsheizkreisen.

Letztendlich ist eine ordnungsgemäße Kühlung für die Funktion eines Induktionsheizgeräts genauso grundlegend wie die Elektronik, die es antreibt.

Zusammenfassungstabelle:

| Komponente | Wärmequelle | Kühlmethode |

|---|---|---|

| Arbeitsspule | Widerstandserwärmung (I²R-Verluste) | Wasserkühlung (flüssig) |

| Leistungselektronik | Leitungs- und Schaltverluste | Wasserkühlung (Kühlplatten) oder Luftkühlung (Lüfter/Kühlkörper) |

| Kondensatoren des Schwingkreises | Interner Widerstand und Unvollkommenheiten | Wasserkühlung oder Luftkühlung |

| Folgen unzureichender Kühlung | Komponentenausfall, verkürzte Lebensdauer, Leistungsabfall, Sicherheitsrisiken | Erfordert robuste Kühlung für Stabilität |

Stellen Sie sicher, dass Ihr Induktionsheizgerät zuverlässig und sicher arbeitet mit den fortschrittlichen Kühllösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke, tiefgreifende Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Einrichtung mit maßgeschneiderten Kühl- und Heizlösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien