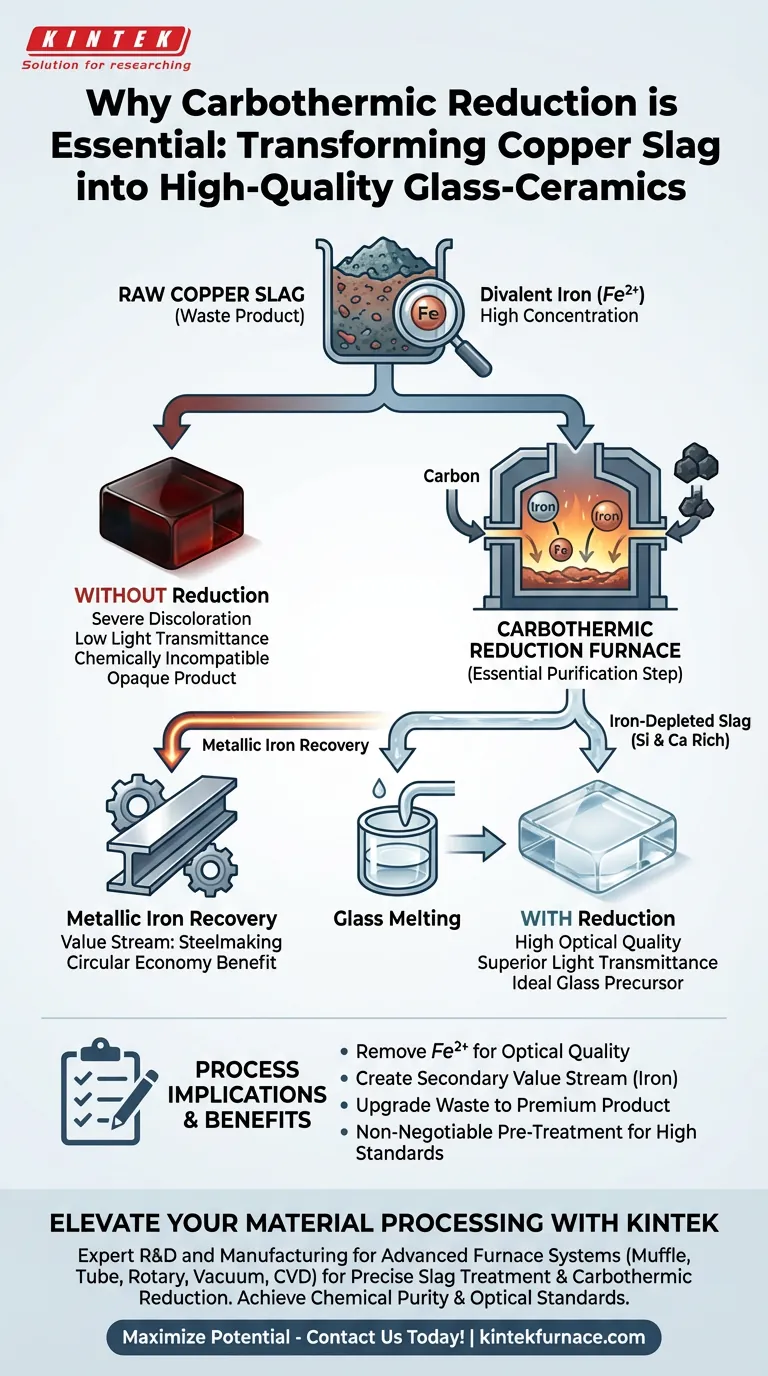

Die karbothermische Reduktion ist der wesentliche Reinigungsschritt, der erforderlich ist, um Kupferschlacke von einem Abfallprodukt in ein brauchbares Rohmaterial für Glaskeramik umzuwandeln. Durch die Entfernung überschüssiger Mengen an zweiwertigem Eisen ($Fe^{2+}$) vor der Schmelzphase verhindert dieser Prozess starke Verfärbungen und stellt sicher, dass das Endmaterial die notwendige Lichtdurchlässigkeit und optische Qualität erreicht.

Kupferschlacke ist von Natur aus reich an Eisen, was die optischen Eigenschaften von Glas beeinträchtigt. Die karbothermische Reduktion löst dieses Problem, indem sie das Eisen für die Stahlherstellung extrahiert und einen gereinigten, silizium- und kalziumreichen Rückstand hinterlässt, der chemisch ideal für die Herstellung hochwertiger Glaskeramik ist.

Die Chemie des Problems: Eisenkontamination

Die Rolle von zweiwertigem Eisen

Kupferschlacke enthält von Natur aus hohe Konzentrationen an zweiwertigem Eisen ($Fe^{2+}$). Obwohl in Schlacke üblich, ist diese spezifische chemische Komponente für die Glasherstellung nachteilig.

Auswirkungen auf die optische Qualität

Das Vorhandensein von $Fe^{2+}$ verursacht starke Farbprobleme in der Glasmatrix. Dies führt zu einer drastischen Reduzierung der Lichtdurchlässigkeit, wodurch das fertige Glaskeramikprodukt undurchsichtig oder stark gefärbt anstatt klar oder kontrolliert wird.

Die Barriere für hohe Qualität

Ohne die Entfernung dieses Eisens kann die Schlacke nicht für hochwertige Anwendungen verwendet werden. Das Material würde die ästhetischen und funktionalen Standards, die für kommerzielle Glaskeramik erforderlich sind, nicht erfüllen.

Die karbothermische Lösung

Trennung durch Reduktion

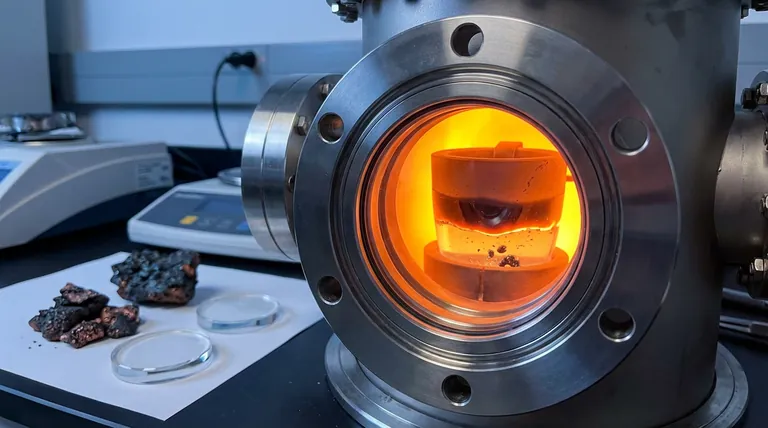

Um das Eisenproblem zu lösen, wird die Schlacke vor dem endgültigen Glasschmelzprozess in einem Reduktionsofen behandelt. Dieser Schritt nutzt Kohlenstoff, um die Eisenoxide chemisch zu reduzieren und das metallische Eisen vom Rest der Schlacke zu trennen.

Schaffung eines sekundären Wertstroms

Dieser Prozess entfernt nicht nur einen Verunreiniger, sondern gewinnt auch eine Ressource zurück. Das abgetrennte Eisen wird geerntet und der Stahlherstellung zugeführt, was dem Prozess einen wirtschaftlichen Mehrwert verleiht.

Der ideale Vorläufer

Nachdem das Eisen entfernt wurde, wird das verbleibende Material als eisenverarmte Schlacke bezeichnet. Diese gereinigte Substanz ist reich an Silizium und Kalzium, den primären Strukturkomponenten, die für die Herstellung hochwertiger Glaskeramik benötigt werden.

Verständnis der Prozessimplikationen

Die Notwendigkeit einer Vorbehandlung

Es ist ein weit verbreiteter Irrtum, dass Industrieschlacke für fortschrittliche Materialien "wie sie ist" verwendet werden kann. Sie müssen akzeptieren, dass rohe Kupferschlacke ohne diesen intermediären Reduktionsschritt chemisch unvereinbar mit der Herstellung hochwertiger Gläser ist.

Qualität vs. Komplexität

Die Implementierung eines Reduktionsofens fügt der Produktionslinie einen Schritt hinzu. Dies ist jedoch der nicht verhandelbare Kompromiss, der erforderlich ist, um ein Abfallmaterial in ein hochwertiges Industrieprodukt zu verwandeln.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert von Kupferschlacke in Ihrer Produktionslinie zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Sie müssen dem karbothermischen Reduktionsschritt Priorität einräumen, um zweiwertiges Eisen ($Fe^{2+}$) zu minimieren und eine hohe Lichtdurchlässigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kreislaufwirtschaft liegt: Nutzen Sie den Reduktionsprozess zur Trennung von Eisen für die Stahlherstellung und schaffen Sie effektiv zwei verschiedene Produktströme aus einer Abfallquelle.

Durch die Isolierung des Eisens zuerst erschließen Sie das volle Potenzial der Schlacke als siliziumreiche Grundlage für fortschrittliche Materialien.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle/Auswirkung in der Glaskeramikproduktion |

|---|---|

| Rohe Kupferschlacke | Hoher $Fe^{2+}$-Gehalt, verursacht Undurchsichtigkeit und starke Verfärbungen |

| Karbothermische Reduktion | Wesentlicher Reinigungsschritt unter Verwendung von Kohlenstoff zur Trennung von Eisen |

| Eisenrückgewinnung | Abgetrenntes metallisches Eisen wird in Stahlherstellungs-Wertströme umgeleitet |

| Eisenverarmte Schlacke | Gereinigter, silizium-kalziumreicher Rückstand, ideal für Glaskeramik |

| Endprodukt | Erreicht hohe Lichtdurchlässigkeit und überlegene optische Qualität |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Sind Sie bereit, industrielle Nebenprodukte in hochwertige Glaskeramik zu verwandeln? Mit fundierter F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Hochtemperaturöfen, die sich perfekt für die karbothermische Reduktion und die präzise Schlackebehandlung eignen. Unsere anpassbaren Laborlösungen sind darauf ausgelegt, Ihnen zu helfen, die genauen chemischen Reinheits- und optischen Standards zu erreichen, die Ihre Projekte erfordern.

Maximieren Sie die Effizienz Ihres Labors und das Materialpotenzial – kontaktieren Sie uns noch heute, um Ihre einzigartigen Verarbeitungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- Ultrahochvakuum Beobachtungsfenster KF-Flansch 304 Edelstahl Hochborosilikatglas Schauglas

- Ultrahochvakuum-CF-Beobachtungsfensterflansch mit Schauglas aus Hochborosilikatglas

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Welche Rolle spielt der Luftstrom bei der Aufrechterhaltung von Ofenatmosphären? Optimieren Sie die Qualität der Wärmebehandlung

- Warum ist eine reduzierende Ar/H2-Atmosphäre für die Kalzinierung von Si/Al2O3/RGO erforderlich? Schutz der Integrität von Batteriematerialien

- Welche Industrien verwenden üblicherweise Retortenöfen? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Wie wird der Schutzgas-Muffelofen in der Pulvermetallurgie eingesetzt? Wesentlich zum Sintern von Metallpulvern

- Warum wird bei Moxiflaumstudien hochreiner Stickstoff in den TGA-Ofen eingeleitet? Präzise thermische Analyse gewährleisten

- Was sind die fünf Schlüsselkomponenten von Atmosphärenöfen? Beherrschen Sie die kontrollierte Wärmebehandlung für überragende Ergebnisse

- Welches Maß an Temperaturstabilität kann mit einem experimentellen Muffel- oder Kammerofen erreicht werden? Erreichen Sie eine Präzision von ±1°C für zuverlässige Ergebnisse

- Welche Faktoren sollten bei der Auswahl eines Schutzgasofens berücksichtigt werden? Gewährleisten Sie eine optimale Leistung für Ihre Materialien