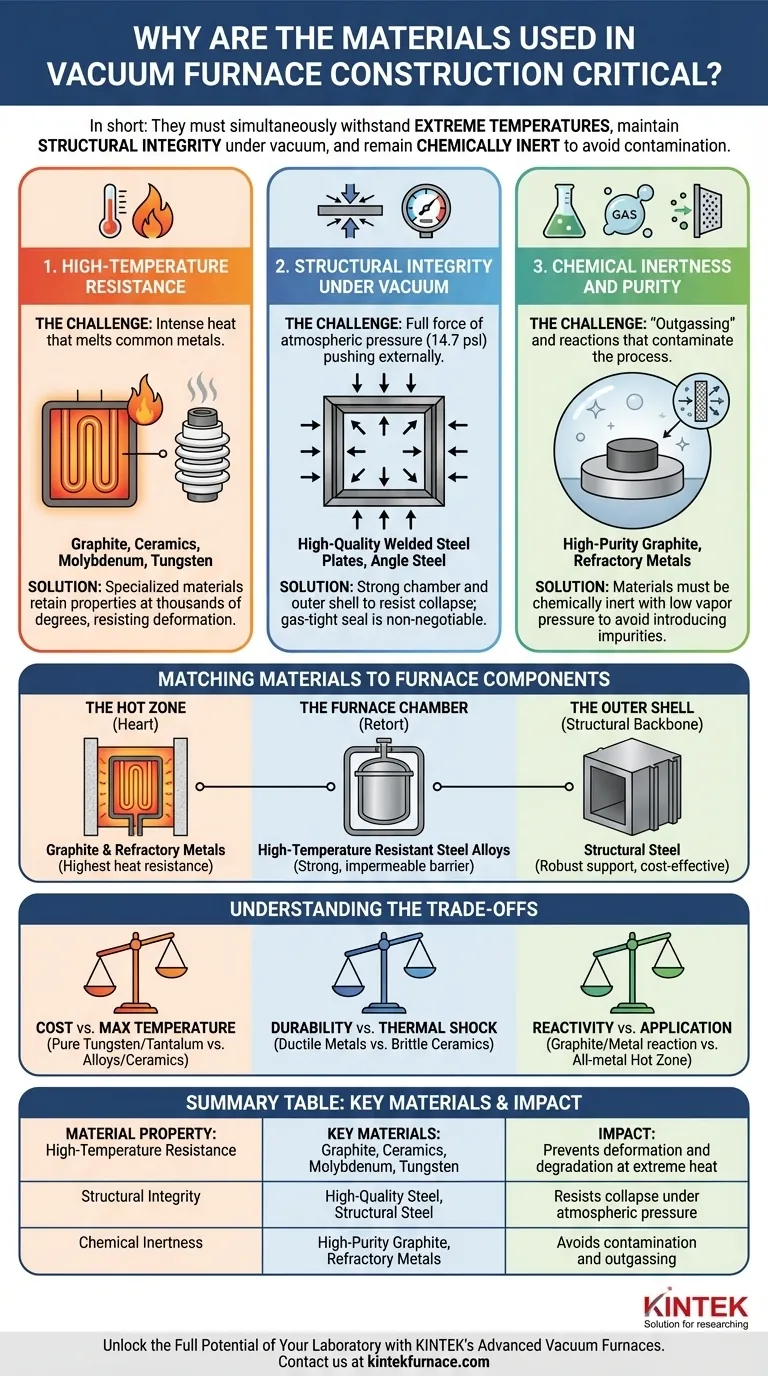

Kurz gesagt sind die in einem Vakuumofen verwendeten Materialien entscheidend, da sie gleichzeitig extremen Temperaturen standhalten, unter hohem Außendruck ihre strukturelle Integrität bewahren und chemisch inert bleiben müssen, um eine Kontamination des Prozesses zu vermeiden. Diese drei Anforderungen – thermisch, strukturell und chemisch – bestimmen jeden Aspekt des Designs, der Leistung und der Zuverlässigkeit des Ofens.

Bei der Auswahl von Vakuumofenmaterialien geht es nicht darum, eine einzelne „beste“ Substanz zu finden. Es ist eine strategische technische Entscheidung, die die konkurrierenden Anforderungen an Hitzebeständigkeit, strukturelle Festigkeit und chemische Reinheit ausbalanciert, um eine kontrollierte Umgebung für hochsensible Prozesse zu schaffen.

Die drei Säulen der Materialauswahl

Ein Vakuumofen ist eine Umgebung der Extreme. Die Materialien, aus denen er gebaut wird, sind nicht nur passive Behälter; sie sind aktive Komponenten, die unter immensem Stress zuverlässig funktionieren müssen. Ihre Auswahl wird von drei grundlegenden Anforderungen geleitet.

1. Hochtemperaturbeständigkeit

Die offensichtlichste Herausforderung ist die intensive Hitze. Materialien im Ofen, insbesondere in der „Heißzone“, müssen bei Temperaturen betrieben werden, die gewöhnliche Metalle schmelzen oder verdampfen lassen würden.

Diese Komponenten müssen Verformung, Schmelzen und Zersetzung widerstehen. Aus diesem Grund werden spezielle Materialien wie Graphit, Keramik, Molybdän und Wolfram für Heizelemente und Isolierung verwendet, da sie ihre Eigenschaften bei Tausenden von Grad behalten.

2. Strukturelle Integrität unter Vakuum

Das Erzeugen eines Vakuums bedeutet das Entfernen des Innendrucks, sodass die volle Kraft des atmosphärischen Drucks – etwa 14,7 Pfund pro Quadratzoll – von außen auf den Ofen drückt.

Die Ofenkammer und die Außenhülle müssen stark genug sein, um dieser drückenden Kraft standzuhalten, ohne zusammenzubrechen. Aus diesem Grund werden Ofenhüllen oft aus geschweißten, hochwertigen Stahlplatten und Winkelstahl konstruiert, die die notwendige Steifigkeit und Festigkeit bieten. Eine gasdichte Abdichtung ist unerlässlich, um das Vakuum aufrechtzuerhalten.

3. Chemische Inertheit und Reinheit

Bei hohen Temperaturen und im Vakuum können Materialien „ausgasen“, indem sie eingeschlossene Gase freisetzen oder sogar leicht verdampfen. Dies kann das Werkstück kontaminieren und empfindliche Prozesse wie die Halbleiterherstellung oder das Sintern exotischer Legierungen ruinieren.

Die internen Materialien müssen chemisch inert sein und einen extrem niedrigen Dampfdruck aufweisen. Sie dürfen nicht mit dem zu verarbeitenden Material reagieren oder Verunreinigungen in das Vakuum einbringen. Dies ist besonders kritisch bei Öfen zur Graphitreinigung, bei denen der Ofen selbst eine höhere Reinheit als das Produkt aufweisen muss.

Materialien an Ofenkomponenten anpassen

Ein Ofen besteht nicht aus einem einzigen Material, sondern ist eine Ansammlung spezialisierter Komponenten, jede mit ihrer eigenen Rolle und Materialanforderungen.

Die Heißzone: Herz des Ofens

Dieser Bereich enthält die Heizelemente und die Isolierung. Er ist den extremsten Temperaturen ausgesetzt und erfordert Materialien mit der höchsten Hitzebeständigkeit und spezifischen thermischen Eigenschaften. Graphit und hochschmelzende Metalle sind aufgrund ihrer Stabilität und effizienten Wärmeübertragung häufige Wahlen.

Die Ofenkammer oder Retorte

Dies ist das versiegelte Gefäß, das das Vakuum enthält. Es muss stark, undurchlässig und oft aus hochtemperaturbeständigen Stahllegierungen gefertigt sein. Die Retorte dient als primäre Barriere, die die kontrollierte Umgebung umschließt und die Heißzone schützt.

Die Außenhülle: Strukturelles Rückgrat

Die Außenhülle bietet die wichtigste strukturelle Unterstützung gegen den atmosphärischen Druck. Da sie durch Isolierung vor den höchsten Temperaturen geschützt ist, kann sie aus konventionelleren, aber robusten Materialien wie Baustahl gebaut werden, der ein ausgezeichnetes Gleichgewicht zwischen Festigkeit und Kosten bietet.

Die Kompromisse verstehen

Die Materialwahl ist immer ein Kompromiss zwischen konkurrierenden Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zum Verständnis des Ofendesigns.

Kosten vs. Maximale Temperatur

Materialien, die den höchsten Temperaturen standhalten können, wie reines Wolfram oder Tantal, sind außergewöhnlich teuer. Für Prozesse, die bei niedrigeren Temperaturen ablaufen, bieten kostengünstigere Legierungen oder Keramiken eine zuverlässige Leistung ohne den hohen Preis.

Haltbarkeit vs. Thermoschock

Metalle sind im Allgemeinen duktil und widerstandsfähig gegen physische Einwirkungen. Keramiken, die zwar eine ausgezeichnete Temperatur- und Chemikalienbeständigkeit bieten, können spröde sein und anfällig für Risse, wenn sie zu schnell erhitzt oder abgekühlt werden (Thermoschock).

Reaktivität vs. Anwendung

Obwohl Graphit eine beliebte Wahl für Heißzonen ist, kann es mit bestimmten Metallen reagieren und Carbide bilden. In diesen Fällen ist eine Ganzmetall-Heißzone aus Molybdän oder Wolfram notwendig, auch wenn sie teurer ist, um die Reinheit des Endprodukts zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ofenkonstruktion wird durch ihren Verwendungszweck bestimmt, da verschiedene Prozesse unterschiedliche Materialeigenschaften priorisieren.

- Wenn Ihr Hauptaugenmerk auf ultrahohen Temperaturen liegt (z. B. Graphitisierung, Keramikbrennen): Benötigen Sie einen Ofen mit einer Heißzone aus Graphit oder hochschmelzenden Metallen wie Wolfram, um die extreme thermische Belastung zu bewältigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Kontamination zu verhindern (z. B. medizinische Implantate, Elektronik): Die Reinheit der internen Materialien, wie hochreiner Graphit oder eine Ganzmetall-Heißzone, wird zum kritischsten Faktor, um Ausgasung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf universellem Vakuumlöten oder Sintern liegt: Ein Ofen mit einer langlebigen, hochtemperaturbeständigen Stahlretorte und einer metallischen oder Graphit-Heißzone bietet die beste Balance aus Leistung, Vielseitigkeit und Kosten.

Letztendlich ist die Leistung eines Vakuumofens ein direktes Spiegelbild der durchdachten Ingenieurkunst und Materialwissenschaft, die seine Grundlage bilden.

Zusammenfassungstabelle:

| Materialeigenschaft | Schlüsselmaterialien | Auswirkungen auf die Ofenleistung |

|---|---|---|

| Hochtemperaturbeständigkeit | Graphit, Keramik, Molybdän, Wolfram | Verhindert Verformung und Zersetzung bei extremer Hitze |

| Strukturelle Integrität | Hochwertiger Stahl, Baustahl | Widersteht dem Kollaps unter atmosphärischem Druck |

| Chemische Inertheit | Hochreiner Graphit, hochschmelzende Metalle | Vermeidet Kontamination und Ausgasung in sensiblen Prozessen |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Vakuumöfen von KINTEK

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie ultrahohe Temperaturen für die Graphitisierung, kontaminationsfreie Umgebungen für medizinische Implantate oder vielseitige Lösungen zum Löten und Sintern benötigen, KINTEK liefert zuverlässige Leistung, die auf Ihre Ziele zugeschnitten ist.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unser Fachwissen Ihre Prozesse verbessern und Innovationen in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität