Indirekte Drehrohöfen sind der Standard für die Lithiumverarbeitung, da sie die präzise, kontrollierte Umgebung bieten, die für die Säureröstungsstufe erforderlich ist. Dieser Prozess wandelt stabiles Beta-Spodumen-Erz in wasserlösliches Lithiumsulfat um, ein entscheidender Schritt, der die hochreine Lithiumgewinnung und -rückgewinnung effizient ermöglicht.

Die Kernherausforderung bei der Verarbeitung von Hartgestein-Lithium ist die chemische Umwandlung des Erzes, nicht nur dessen Erhitzung. Indirekte Öfen werden empfohlen, da sie die Wärmequelle vom Material trennen und so die spezifische, nicht reaktive Atmosphäre schaffen, die für das Gelingen der Säureröstungsreaktion bei maximaler Effizienz erforderlich ist.

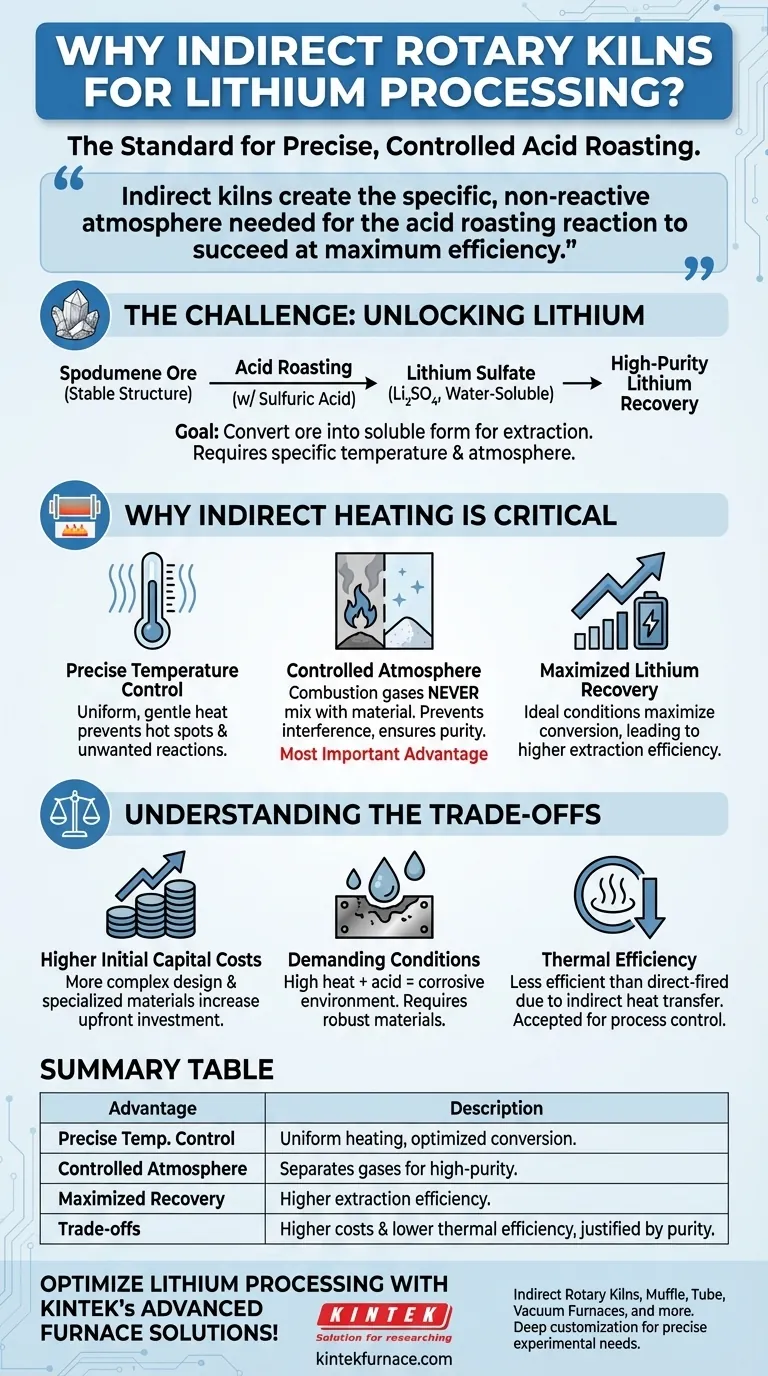

Die Kernherausforderung: Lithium aus Spodumen gewinnen

Um die Rolle des Ofens zu verstehen, muss man zunächst das Material verstehen, das er verarbeitet. Spodumen-Erz ist der Ausgangspunkt und enthält Lithium in einer sehr stabilen Kristallstruktur.

### Das Ziel: Säurerösten für Löslichkeit

Das Hauptziel ist die Umwandlung des Lithiums im Erz in eine Form, die leicht in Wasser gelöst werden kann. Dies wird durch einen Prozess erreicht, der als Säurerösten bezeichnet wird.

In dieser Stufe wird das vorbereitete Erz (Beta-Spodumen) mit einer Säure, typischerweise Schwefelsäure, vermischt und erhitzt. Die Reaktion bildet Lithiumsulfat (Li₂SO₄), das in Wasser sehr gut löslich ist.

### Warum herkömmliches Erhitzen nicht ausreicht

Das bloße Erhitzen des Materials in einem allgemeinen Ofen reicht nicht aus. Die chemische Reaktion hat spezifische Anforderungen an sowohl Temperatur als auch atmosphärische Reinheit, die erfüllt werden müssen.

Warum indirekte Erwärmung für diesen Prozess entscheidend ist

Ein indirekter Drehrohrofen ist speziell dafür ausgelegt, die einzigartigen Anforderungen des Säureröstens zu erfüllen. Sein Aufbau unterscheidet sich grundlegend von dem eines direkt befeuerten Ofens, bei dem die Flamme und die Verbrennungsgase direkt mit dem Material in Kontakt kommen.

### Präzise und gleichmäßige Temperaturkontrolle

Die Umwandlung in Lithiumsulfat erfolgt innerhalb eines bestimmten Temperaturbereichs. Die indirekte Erwärmung, bei der die Außenhülle des Ofens erhitzt wird, sorgt für eine außergewöhnlich gleichmäßige und schonende Wärmeübertragung auf das Material im Inneren.

Dies verhindert „Hot Spots“, die unerwünschte Nebenreaktionen auslösen oder das Zielprodukt zersetzen könnten, und gewährleistet so eine konsistente und qualitativ hochwertige Umwandlung.

### Aufrechterhaltung einer kontrollierten Atmosphäre

Dies ist der wichtigste Vorteil. In einem indirekten Ofen vermischen sich die Verbrennungsgase der Wärmequelle niemals mit dem Prozessmaterial.

Diese Trennung ist entscheidend, da Verbrennungsprodukte die Chemie des Säureröstens beeinträchtigen und Effizienz und Reinheit reduzieren könnten. Sie stellt sicher, dass die Reaktion zwischen Spodumen und Säure genau wie vorgesehen abläuft.

### Maximierung der Lithiumrückgewinnung

Durch die Bereitstellung der idealen Bedingungen – präzise Temperatur und saubere Atmosphäre – maximieren indirekte Öfen die Umwandlung von Spodumen in Lithiumsulfat.

Dies führt direkt zu höheren Lithium-Rückgewinnungsraten. Mehr vom Lithium aus dem Ausgangserz wird erfolgreich extrahiert, was die Wirtschaftlichkeit und Effizienz des gesamten Betriebs verbessert.

Die Abwägungen verstehen

Obwohl indirekte Öfen für die Chemie ideal sind, beinhaltet die Wahl eines solchen Ofens klare technische Kompromisse.

### Höhere anfängliche Kapitalkosten

Indirekte Öfen sind komplexer als ihre direkt befeuerten Pendants. Sie erfordern eine externe Brennkammer und oft spezielle Legierungen für die Drehrohrwand, um hohen Temperaturen und Korrosion standzuhalten, was zu höheren Anfangsinvestitionen führt.

### Anspruchsvolle Prozessbedingungen

Die Kombination aus hoher Hitze und Schwefelsäure erzeugt eine extrem korrosive Umgebung. Die langfristige Zuverlässigkeit des Ofens hängt von robuster Materialwissenschaft und einem Design ab, das diesen anspruchsvollen Bedingungen standhält.

### Überlegungen zur thermischen Effizienz

Da die Wärme durch die Ofenwand auf das Material übertragen werden muss, ist der Prozess inhärent weniger thermisch effizient als ein direkt befeuertes System. Dieser Kompromiss wird jedoch in Kauf genommen, um die für die Lithiumproduktion erforderliche Prozesskontrolle und Reinheit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Empfehlung für indirekte Öfen in der Lithiumverarbeitung ist nicht willkürlich; sie ist eine direkte Folge der zugrunde liegenden Prozesschemie.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lithiumrückgewinnung und der Produktreinheit liegt: Die Atmosphärentrennung und die präzise Temperaturkontrolle eines indirekten Ofens sind für ein erfolgreiches Säurerösten nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Betriebseffizienz liegt: Höhere Ausbeuten durch einen optimierten indirekten Ofenprozess können die nachgeschalteten Verarbeitungskosten und Abfallmengen erheblich senken und somit die Anfangsinvestition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Wählen Sie einen Ofen, der mit Materialien konstruiert ist, die speziell ausgewählt wurden, um der Hochtemperatur-, sauren Umgebung standzuhalten, die für die Umwandlung von Spodumen typisch ist.

Letztendlich ist die Wahl eines indirekten Drehrohrofens eine Entscheidung, die darauf beruht, die chemische Integrität des Umwandlungsprozesses über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet eine gleichmäßige Erwärmung, um Hot Spots und unerwünschte Reaktionen zu verhindern und die Lithiumsulfat-Umwandlung zu optimieren. |

| Kontrollierte Atmosphäre | Trennt Verbrennungsgase vom Material und bewahrt eine nicht reaktive Umgebung für hochreines Säurerösten. |

| Maximierte Rückgewinnungsraten | Ermöglicht eine höhere Lithiumextraktionseffizienz durch Bereitstellung idealer Bedingungen für die chemische Reaktion. |

| Abwägungen | Höhere Anfangskosten und geringere thermische Effizienz, was jedoch durch überlegene Prozesskontrolle und Reinheit gerechtfertigt wird. |

Optimieren Sie Ihre Lithiumverarbeitung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch Nutzung hervorragender F&E und interner Fertigung bieten wir indirekte Drehrohöfen und andere Systeme wie Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und verbessern die Rückgewinnungsraten und Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele bei der Lithiumextraktion und darüber hinaus unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab

- Was ist die Bedeutung der Rotation in einem Pyrolyse-Drehrohrreaktor? Effiziente Umwandlung von Abfall in Energie erschließen

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Welche Rolle spielen indirekt beheizte Drehrohröfen in der Energieerzeugung? Erschließen Sie nachhaltige Lösungen für die Abfallverwertung