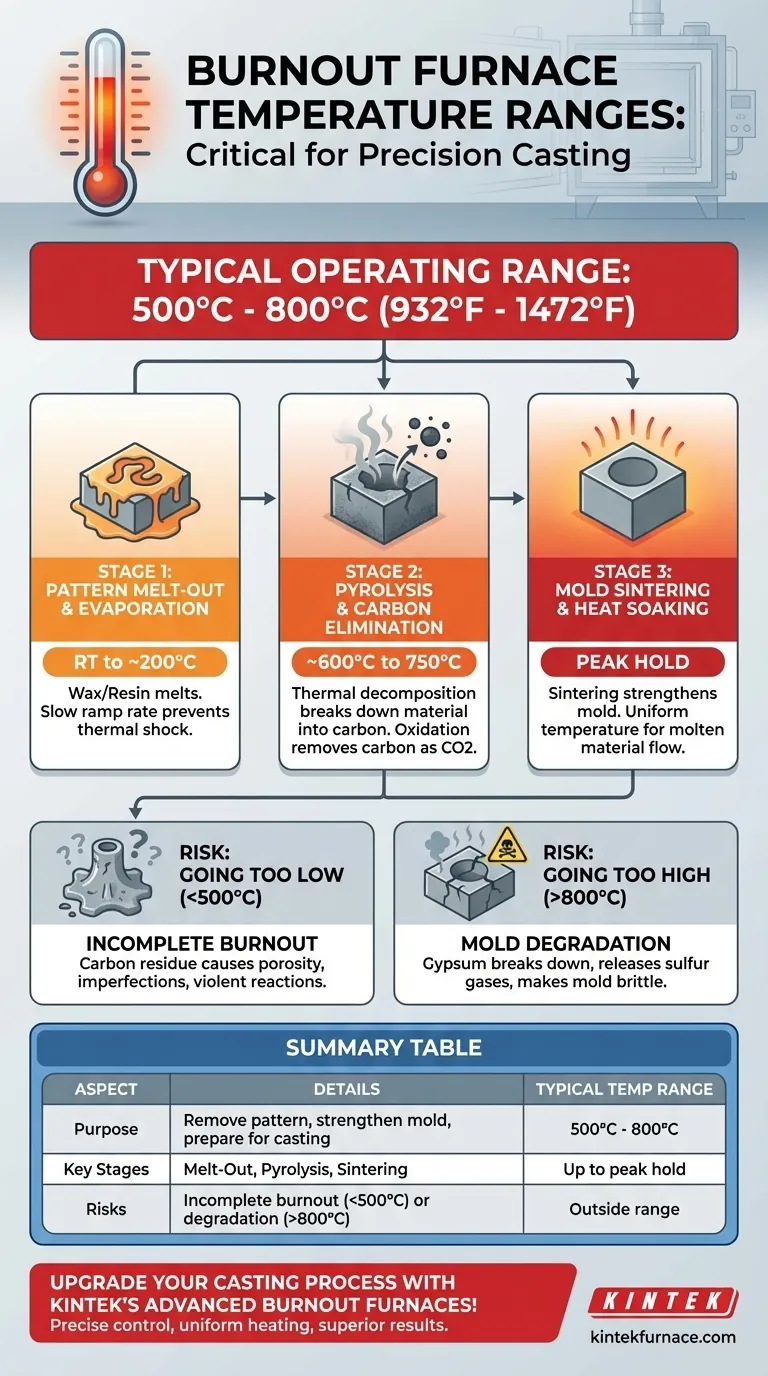

In der Praxis arbeitet ein Ausbrennofen typischerweise in einem moderaten Temperaturbereich von 500°C bis 800°C (932°F bis 1472°F). Dieser spezifische Bereich ist eine kritische Balance, die darauf ausgelegt ist, das ursprüngliche Modellmaterial, wie Wachs oder Harz, vollständig zu eliminieren, ohne dass die Einbettmasse selbst Risse bekommt oder sich zersetzt.

Das Ziel eines Ausbrennzyklus ist nicht nur das Erhitzen einer Form, sondern die Durchführung eines präzisen thermischen Prozesses. Der Erfolg hängt davon ab, das Modell vollständig zu entfernen, während gleichzeitig die Form gestärkt und für die Einführung des geschmolzenen Materials vorbereitet wird.

Der Zweck eines Ausbrennzyklus

Die Hauptaufgabe eines Ausbrennofens besteht darin, einen perfekten, hohlen Hohlraum innerhalb einer Einbettmasse zu schaffen. Dieser Prozess findet in verschiedenen thermischen Stufen statt, die jeweils entscheidend für einen erfolgreichen Guss sind.

Stufe 1: Ausschmelzen und Verdampfen des Modells

Am unteren Ende des Temperaturbereichs, typischerweise von Raumtemperatur bis etwa 200°C, schmilzt das Wachs- oder Harzmodell. Ein langsamer Temperaturanstieg, bekannt als Aufheizrate, ist hier entscheidend, damit das Material verflüssigt und abfließen kann, ohne sich schnell auszudehnen und einen Thermoschock zu verursachen, der die Form zum Reißen bringen könnte.

Stufe 2: Pyrolyse und Kohlenstoffelimination

Wenn die Temperatur auf 600°C bis 750°C ansteigt, findet der Kern des Ausbrennprozesses statt. Jegliches restliche Modellmaterial durchläuft eine Pyrolyse – eine thermische Zersetzung in einer sauerstoffarmen Umgebung. Dies zerlegt die komplexen Moleküle in elementaren Kohlenstoff (Ruß), der dann oxidiert und als Kohlendioxidgas aus der Form entfernt wird, wodurch ein sauberer Hohlraum entsteht.

Stufe 3: Formsintern und Durchwärmen

Bei der Spitzentemperatur, die oft mehrere Stunden gehalten wird, passieren zwei Dinge. Das Einbettmaterial wird gesintert, wodurch seine Festigkeit und thermische Stabilität erhöht werden. Die Form wird auch "durchgewärmt", um sicherzustellen, dass sie eine gleichmäßige, optimale Temperatur für die Aufnahme des geschmolzenen Metalls oder anderen Gussmaterials hat, was einen ordnungsgemäßen Fluss und die Detailaufnahme fördert.

Den kritischen Temperaturbereich verstehen

Das Fenster von 500°C bis 800°C ist nicht willkürlich. Eine Abweichung davon birgt erhebliche Risiken für das Endprodukt.

Das Risiko, zu niedrig zu gehen

Ein Betrieb unter 500°C oder ein nicht ausreichend langes Halten der Spitzentemperatur birgt das Risiko eines unvollständigen Ausbrennens. Wenn Kohlenstoffrückstände im Formhohlraum verbleiben, können sie Porosität im endgültigen Guss erzeugen, zu Oberflächenfehlern führen oder sogar eine heftige Reaktion verursachen, wenn das geschmolzene Metall eingeführt wird.

Das Risiko, zu hoch zu gehen

Das Überschreiten der empfohlenen Temperatur für Ihr Einbettmaterial kann katastrophal sein. Die meisten gängigen gipsgebundenen Einbettmassen beginnen sich oberhalb von 800°C zu zersetzen, wobei Schwefelgase freigesetzt werden, die Metalllegierungen verunreinigen und die Form brüchig und anfällig für Versagen machen.

Ausbrennen vs. Keramikbrennen

Es ist wichtig, das Ausbrennen vom Keramikbrennen zu unterscheiden. Während ein Keramikofen in einem ähnlichen Bereich von 600°C bis 1.000°C arbeiten kann, ist sein Zweck ein anderer. Das Keramikbrennen dient dazu, den Keramikkörper selbst zu vitrifizieren oder zu sintern und seine Struktur grundlegend zu verändern, während das Ziel eines Ausbrennofens lediglich darin besteht, eine Form zu entleeren und vorzubereiten.

Ihren Ausbrennzyklus für den Erfolg einstellen

Das ideale Temperaturprofil hängt vollständig von Ihren spezifischen Materialien und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem traditionellen Wachsausschmelzverfahren liegt: Eine Spitzentemperatur von etwa 700-750°C ist ein Standard, sicheres Ziel für die meisten gipsbasierten Einbettmaterialien.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von 3D-gedruckten Harzen liegt: Sie müssen den Ausbrennplan des Harzherstellers befolgen, der oft eine langsamere anfängliche Aufheizrate und eine längere Haltezeit bei Spitzentemperatur erfordert, um eine vollständige Eliminierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Hochtemperaturlegierungen liegt: Sie benötigen eine spezielle phosphatgebundene Einbettmasse und arbeiten am oberen Ende des Ausbrennbereichs, näher an 800°C, wie vom Materialhersteller angegeben.

Das Beherrschen des Ausbrennprozesses bedeutet, die Wärme über die Zeit zu kontrollieren, um einen perfekten Negativraum für Ihren endgültigen Guss vorzubereiten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Typischer Temperaturbereich | 500°C bis 800°C (932°F bis 1472°F) |

| Zweck | Modellmaterial entfernen, Form stärken und für den Guss vorbereiten |

| Schlüsselphasen | Modell ausschmelzen (bis 200°C), Pyrolyse (600°C-750°C), Formsintern (Haltezeit bei Spitzentemperatur) |

| Risiken bei Abweichung | Unvollständiges Ausbrennen (unter 500°C) oder Formdegradation (über 800°C) |

Verbessern Sie Ihren Gießprozess mit den fortschrittlichen Ausbrennöfen von KINTEK!

Kämpfen Sie mit unvollständigem Ausbrennen oder Formversagen? KINTEK ist auf Hochtemperatur-Ofenlösungen spezialisiert, die auf Labore in der Schmuckherstellung, dem Metallguss und der Forschung zugeschnitten sind. Unsere Ausbrennöfen bieten präzise Temperaturregelung und gleichmäßige Erwärmung, um eine fehlerfreie Formvorbereitung und überragende Gussergebnisse zu gewährleisten.

Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Egal, ob Sie mit Wachs, 3D-gedruckten Harzen oder Hochtemperaturlegierungen arbeiten, unsere Öfen liefern Zuverlässigkeit und Effizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Produktivität Ihres Labors steigern und jedes Mal perfekte Güsse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten