In der Praxis sind Molybdändisilizid (MoSi2)-Heizelemente für Ofenbetriebstemperaturen zwischen etwa 1600°C und 1800°C (2912°F - 3272°F) ausgelegt. Dies ist möglich, da die Oberflächentemperatur des Elements selbst sicher bis zu 1900°C (3452°F) erreichen kann, wodurch es die umgebende Ofenkammer effektiv auf eine etwas niedrigere, stabile Arbeitstemperatur heizen kann.

Der Schlüssel zum Verständnis von MoSi2-Elementen liegt nicht nur in ihrer maximalen Temperatur, sondern in der Unterscheidung zwischen der Oberflächentemperatur des Elements und der erreichbaren Kammertemperatur des Ofens. Dieser Unterschied ist entscheidend für das richtige Ofendesign und den Betrieb, da die einzigartigen Eigenschaften von MoSi2 es ideal für spezifische Hochtemperatur-, oxidierende Umgebungen machen.

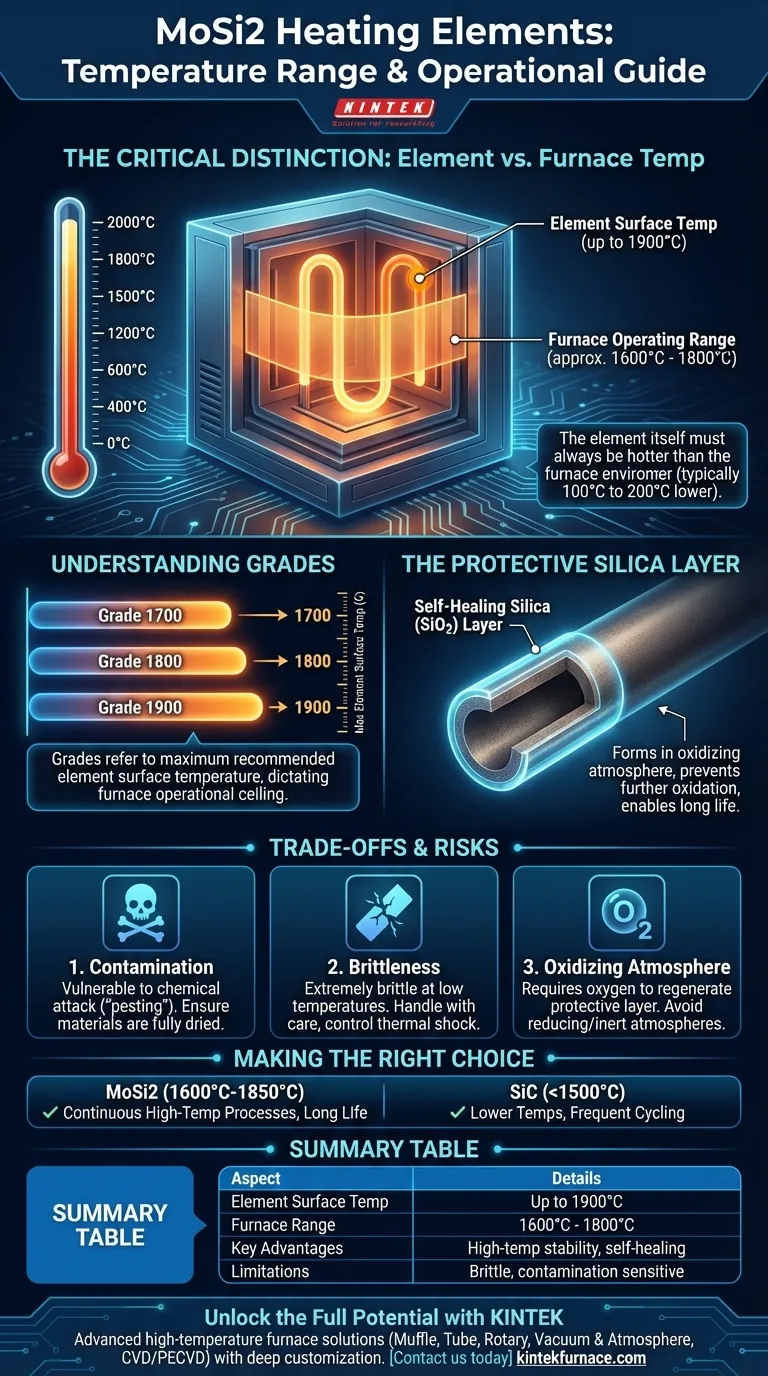

Die kritische Unterscheidung: Element- vs. Ofentemperatur

Bei der Wahl eines Heizelements muss man verstehen, dass das Element selbst immer heißer sein muss als die Umgebung, die es heizt. MoSi2-Elemente werden nach ihrer maximal empfohlenen Temperatur eingestuft, die die Betriebsobergrenze des Ofens bestimmt.

Wie MoSi2-Güten mit der Temperatur korrelieren

MoSi2-Elemente werden oft in Güten wie "1700", "1800" oder "1900" verkauft. Diese Zahlen beziehen sich auf die maximal empfohlene Oberflächentemperatur des Elements in Grad Celsius.

Zum Beispiel ist ein "Grade 1800"-Element für den Betrieb mit einer Oberflächentemperatur von bis zu 1800°C ausgelegt.

Praktischer Ofenbetriebsbereich

Diese hohe Elementtemperatur ermöglicht es der Ofenkammer, zuverlässig eine Arbeitstemperatur aufrechtzuerhalten, die typischerweise 100°C bis 200°C niedriger ist.

Ein Ofen, der Grade 1800-Elemente verwendet, kann typischerweise kontinuierlich bei etwa 1700°C betrieben werden, während einer mit Grade 1900-Elementen für spezielle Prozesse 1800°C erreichen könnte.

Die schützende Siliziumdioxidschicht

Die Hochtemperaturfähigkeit von MoSi2 beruht auf der Bildung einer dünnen, selbstheilenden Schicht aus Siliziumdioxid (SiO2) auf seiner Oberfläche, wenn es in einer oxidierenden Atmosphäre erhitzt wird.

Diese glasartige Schicht wirkt als Barriere, verhindert eine weitere Oxidation des darunter liegenden Materials und ermöglicht eine lange Lebensdauer bei extremen Temperaturen.

Verständnis der Kompromisse und Risiken

Obwohl MoSi2-Elemente eine außergewöhnliche Leistung bei hohen Temperaturen bieten, sind sie mit spezifischen Schwachstellen und Betriebsanforderungen verbunden, die unbedingt verstanden werden müssen.

Anfälligkeit für Kontamination

Diese Elemente sind sehr anfällig für chemische Angriffe, ein Phänomen, das oft als "Pesting" bezeichnet wird. Techniker müssen sicherstellen, dass Materialien wie farbiges oder lackiertes Zirkonoxid vor dem Erhitzen vollständig getrocknet sind.

Die Nichteinhaltung der richtigen Protokolle kann zur Freisetzung von Verunreinigungen führen, die die schützende Siliziumdioxidschicht des Elements abbauen und zu einem vorzeitigen Ausfall führen.

Sprödigkeit bei Raumtemperatur

MoSi2 ist ein Keramikmaterial und bei niedrigen Temperaturen extrem spröde. Die Elemente müssen während der Installation und Wartung mit großer Sorgfalt behandelt werden, um Brüche zu vermeiden.

Sie sind auch empfindlich gegenüber starkem Thermoschock und erfordern kontrollierte Heiz- und Kühlrampen, um Rissbildung zu verhindern.

Die Notwendigkeit einer oxidierenden Atmosphäre

Die schützende Siliziumdioxidschicht kann sich nur in Anwesenheit von Sauerstoff bilden und regenerieren. Die Verwendung von MoSi2-Elementen in reduzierenden oder inerten Atmosphären ohne entsprechende Abschirmung führt zu einem schnellen Abbau und Ausfall.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heizelementtechnologie ist ein Kompromiss zwischen maximaler Temperatur, Betriebsumgebung und Kosten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ofentemperaturen von 1600°C bis 1850°C für kontinuierliche Prozesse zu erreichen: Molybdändisilizid (MoSi2) ist die überlegene Wahl aufgrund seiner Hochtemperaturstabilität und langen Lebensdauer.

- Wenn Ihr Prozess hauptsächlich unter 1500°C abläuft oder häufige Zyklen beinhaltet: Siliziumkarbid (SiC)-Elemente bieten möglicherweise eine robustere und kostengünstigere Lösung.

- Wenn Sie einen MoSi2-Ofen warten: Priorisieren Sie strenge Betriebsprotokolle zum Trocknen von Materialien und zur Steuerung der Rampenraten, um Kontamination und Thermoschock zu vermeiden.

Das Verständnis dieser Betriebsanforderungen ist der Schlüssel zur Maximierung sowohl der Leistung als auch der Lebensdauer Ihres Hochtemperatur-Heizsystems.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Oberflächentemperatur des Elements | Bis zu 1900°C (z.B. Grade 1800 für 1800°C) |

| Ofenbetriebsbereich | 1600°C bis 1800°C (typischerweise 100-200°C niedriger als das Element) |

| Hauptvorteile | Hochtemperaturstabilität, selbstheilende Siliziumdioxidschicht, ideal für oxidierende Atmosphären |

| Einschränkungen | Spröde bei Raumtemperatur, empfindlich gegenüber Kontamination und Thermoschock |

Nutzen Sie das volle Potenzial Ihrer Hochtemperaturanwendungen mit KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie präzise Temperaturkontrolle bis zu 1800°C oder maßgeschneiderte Systeme für spezielle Prozesse benötigen, wir liefern zuverlässige, langlebige Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente und Ofenlösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Faktoren beeinflussen die Leistung von Hochtemperatur-Heizelementen? Optimieren Sie die thermischen Prozesse Ihres Labors

- Welche Faktoren beeinflussen die Wahl der Legierung für ein Heizelement? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Materialeigenschaften von DM-Typ Siliziumkarbid-Heizelementen? Hochtemperatur-Haltbarkeit & Präzision

- Was sind die gängigen Anwendungen von DM-Typ Siliziumkarbid-Heizelementen? Vielseitige Lösungen für Hochtemperaturprozesse

- Was sind die Vorteile von Siliziumkarbid-Heizelementen? Erreichen Sie Hochtemperatur-Zuverlässigkeit und Effizienz

- Wie könnten zukünftige Fortschritte die Verwendung von Aluminiumoxid-Keramikrohren beeinflussen? Leistungssteigerungen und Spezialisierung

- Was macht den Austausch von MoSi2-Heizelementen so einfach? Minimieren Sie Ausfallzeiten mit der Hot-Swap-Funktion

- Was macht Nickellegierungen für industrielle Heizungsanwendungen geeignet? Entdecken Sie ihre Hochtemperaturfestigkeit und Korrosionsbeständigkeit