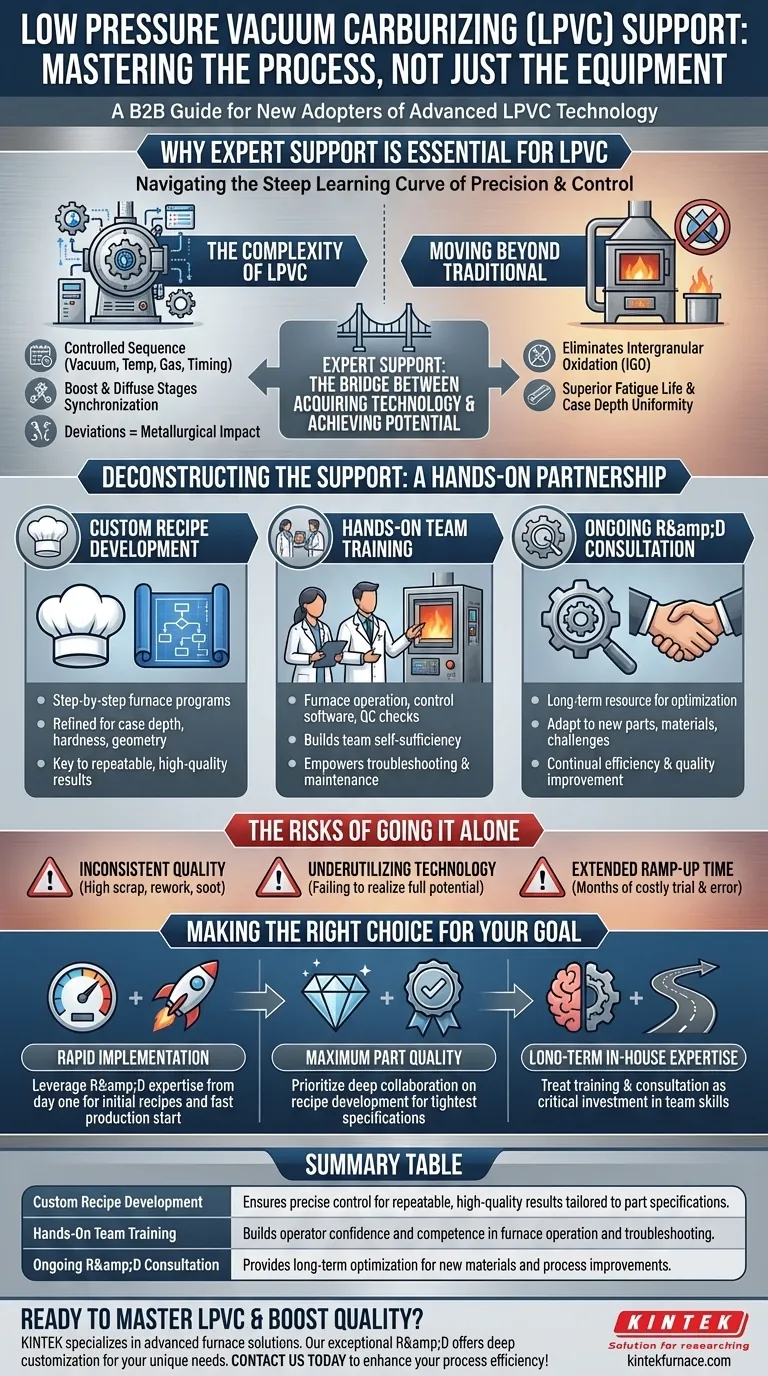

Für Neueinsteiger in die Niederdruck-Vakuumaufkohlung (LPVC) besteht die primäre Unterstützung in der direkten Konsultation mit einem F&E-Ingenieurteam. Diese fachkundige Anleitung konzentriert sich speziell auf zwei kritische Bereiche: die Entwicklung kundenspezifischer Prozessrezepte und die Bereitstellung umfassender Teamschulungen, um eine erfolgreiche Implementierung der Technologie zu gewährleisten.

Während die direkte Antwort Beratung und Schulung beinhaltet, ist die tiefere Realität, dass die erfolgreiche Einführung von LPVC nicht darin besteht, Ausrüstung zu kaufen, sondern einen ausgeklügelten Prozess zu beherrschen. Diese fachkundige Unterstützung ist die Brücke zwischen dem Erwerb der Technologie und der Erschließung ihres vollen Potenzials für Qualität und Effizienz.

Warum Expertenunterstützung für LPVC unerlässlich ist

Die Niederdruck-Vakuumaufkohlung stellt einen bedeutenden technologischen Sprung gegenüber der traditionellen atmosphärischen Aufkohlung dar. Ihre Präzision und Kontrolle sind ihre größten Stärken, sie schaffen aber auch eine steile Lernkurve, die fachkundige Anleitung zu einer Notwendigkeit und nicht zu einem Luxus macht.

Die Komplexität des LPVC-Prozesses

Der LPVC-Prozess beinhaltet eine streng kontrollierte Abfolge von Schritten in einem Vakuumofen. Variablen wie Vakuumniveau, Temperatur, Gasflussraten und das genaue Timing der Aufkohlungs-"Boost"- und "Diffusions"-Phasen müssen perfekt synchronisiert werden.

Selbst kleine Abweichungen können die endgültigen metallurgischen Eigenschaften des Bauteils erheblich beeinflussen. Expertenunterstützung hilft Ihnen, diese Komplexität von Anfang an zu bewältigen.

Jenseits traditioneller Methoden

Im Gegensatz zur atmosphärischen Aufkohlung eliminiert LPVC das Risiko intergranularer Oxidation (IGO), was zu einer überlegenen Dauerfestigkeit und Bauteilleistung führt. Es liefert auch eine außergewöhnliche Gleichmäßigkeit der Randschichtdicke, selbst bei komplexen Geometrien.

Das Erreichen dieser Ergebnisse erfordert jedoch eine völlig andere operative Denkweise und Fähigkeiten. Das Unterstützungssystem ist darauf ausgelegt, diesen Übergang zu steuern und sicherzustellen, dass Ihr Team die neuen Fähigkeiten effektiv nutzen kann.

Die Unterstützung entschlüsseln: Was Sie erwartet

Die angebotene Unterstützung geht weit über ein einfaches Benutzerhandbuch hinaus. Es ist eine praktische Partnerschaft, die darauf abzielt, den LPVC-Prozess in Ihre spezifische Fertigungsumgebung zu integrieren.

Kundenspezifische Rezeptentwicklung

Ein Prozess-"Rezept" ist ein detailliertes, schrittweises Programm, das den Ofen für ein bestimmtes Teil und Material steuert, um ein gewünschtes Ergebnis zu erzielen.

Ingenieure arbeiten mit Ihnen zusammen, um diese Rezepte auf der Grundlage Ihrer erforderlichen Randschichtdicke, Oberflächenhärte, Kerneigenschaften und Teilegeometrie zu entwickeln und zu verfeinern. Diese Anpassung ist der Schlüssel zu wiederholbaren, qualitativ hochwertigen Ergebnissen.

Praktische Teamschulung

Eine effektive Schulung stellt sicher, dass Ihre Bediener und Ingenieure sicher und kompetent im Betrieb der Ausrüstung sind. Dies umfasst typischerweise den Ofenbetrieb, die Steuerungssoftware, die routinemäßige Wartung und Qualitätskontrollen.

Das Ziel ist es, die Eigenständigkeit in Ihrem Team aufzubauen und es zu befähigen, den Prozess zu verwalten und kleinere Probleme unabhängig zu beheben.

Laufende F&E-Beratung

Die erste Einrichtung ist nur der Anfang. Der Zugang zu einem F&E-Team bietet eine langfristige Ressource für die Prozessoptimierung.

Wenn Sie neue Teile oder Materialien einführen oder einzigartige Herausforderungen bewältigen müssen, ermöglicht diese Partnerschaft Ihnen, Ihre Prozesse anzupassen und zu verfeinern, um Effizienz und Qualität kontinuierlich zu verbessern.

Die Risiken des Alleingangs

Der Versuch, LPVC ohne spezialisierte Unterstützung zu implementieren, kann zu erheblichen und kostspieligen Rückschlägen führen. Das Verständnis dieser Risiken unterstreicht den Wert eines strukturierten Implementierungsplans.

Risiko inkonsistenter Qualität

Ohne professionell entwickelte Rezepte kann die anfängliche Trial-and-Error-Phase zu hohen Ausschuss- und Nacharbeitsraten führen. Probleme wie übermäßige Rußbildung, falsche Randschichtdicken oder inkonsistente Härte sind häufige Fallstricke, die Sie mit fachkundiger Anleitung vermeiden können.

Unterauslastung der Technologie

Das größte Risiko besteht darin, in fortschrittliche Technologie zu investieren, aber nur einen Bruchteil ihrer Fähigkeiten zu nutzen. Ohne zu verstehen, wie Rezepte optimiert werden, halten sich Teams oft an einen einzigen, nicht idealen Prozess und versäumen es, die vollen Qualitäts- und Effizienzgewinne von LPVC zu erzielen.

Verlängerte Anlaufzeit

Die Entwicklung eines robusten und stabilen LPVC-Prozesses von Grund auf kann Monate des Experimentierens erfordern und wertvolle Zeit und Ressourcen in Anspruch nehmen. Expertenunterstützung verkürzt diese Lernkurve drastisch und ermöglicht es Ihnen, viel schneller in die volle, profitable Produktion zu gehen.

Die richtige Wahl für Ihr Ziel treffen

Die Einbindung von Expertenunterstützung ist eine strategische Entscheidung. Die Abstimmung dieser Unterstützung auf Ihr Hauptziel maximiert ihren Wert.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Implementierung liegt: Nutzen Sie die Expertise des F&E-Teams vom ersten Tag an, um erste Rezepte zu entwickeln und Ihr System so schnell wie möglich in Produktion zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Teilequalität liegt: Priorisieren Sie eine enge Zusammenarbeit bei der Rezeptentwicklung, um die strengsten metallurgischen Spezifikationen zu erfüllen und eine absolute Prozesskonsistenz sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau langfristiger interner Expertise liegt: Betrachten Sie die Schulung und Beratung als eine kritische Investition in Ihr Team, um sicherzustellen, dass es über die Fähigkeiten verfügt, den Prozess für zukünftige Anforderungen zu optimieren und anzupassen.

Die Nutzung von Expertenunterstützung verwandelt die Einführung von LPVC von einer technischen Herausforderung in einen strategischen Fertigungsvorteil.

Übersichtstabelle:

| Art der Unterstützung | Hauptvorteile |

|---|---|

| Kundenspezifische Rezeptentwicklung | Sorgt für präzise Kontrolle für wiederholbare, hochwertige Ergebnisse, zugeschnitten auf Teilespezifikationen. |

| Praktische Teamschulung | Baut das Vertrauen und die Kompetenz der Bediener im Ofenbetrieb und bei der Fehlerbehebung auf. |

| Laufende F&E-Beratung | Bietet langfristige Optimierung für neue Materialien und Prozessverbesserungen. |

Bereit, die Niederdruck-Vakuumaufkohlung zu meistern und Ihre Fertigungsqualität zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen. Mit unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertenunterstützung Ihre Prozesseffizienz verbessern und überragende Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision