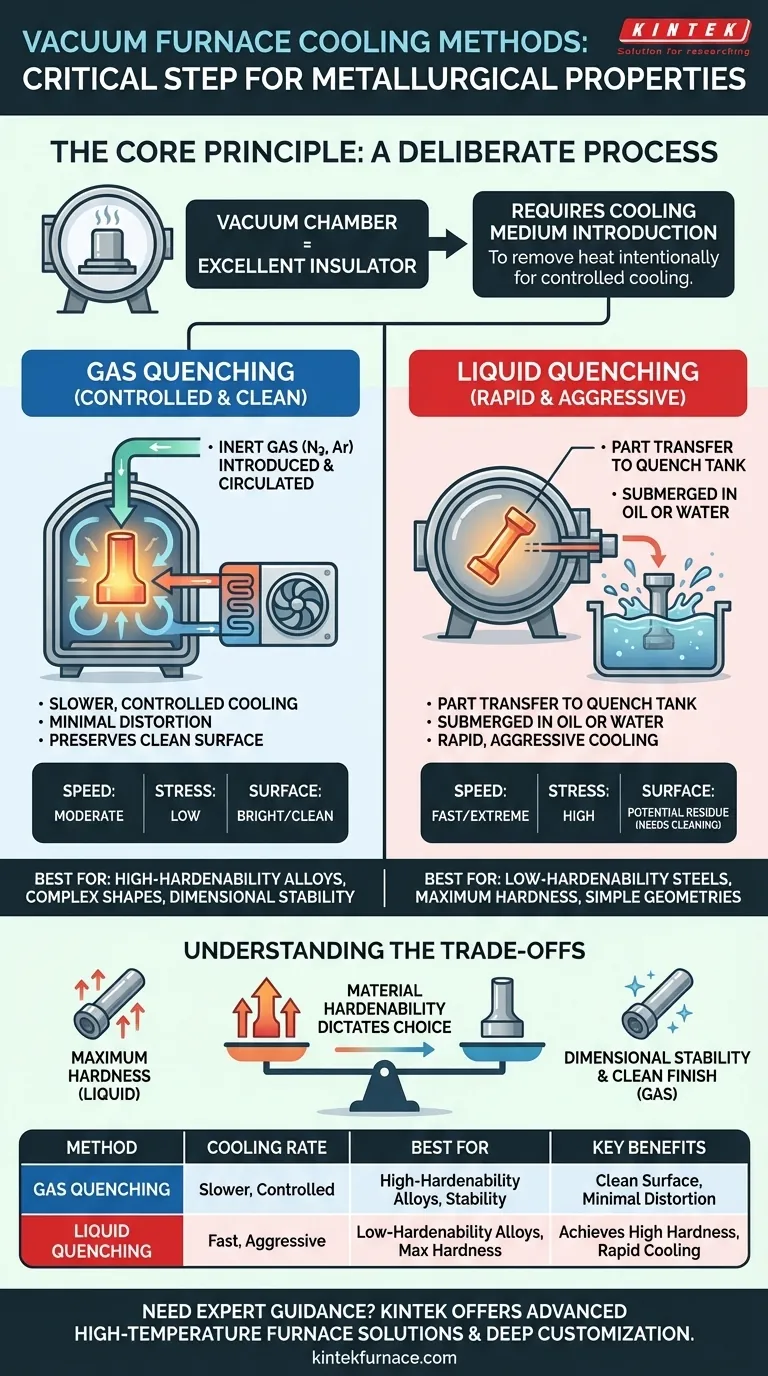

Kurz gesagt, Bauteile werden nach der Wärmebehandlung im Vakuumofen mit zwei Hauptmethoden gekühlt: kontrollierte Gasabschreckung und schnelle Flüssigkeitsabschreckung. Bei der Gasabschreckung wird ein Inertgas wie Argon oder Stickstoff in die Kammer eingeleitet, um eine langsamere, kontrolliertere Abkühlung zu ermöglichen und die saubere Oberfläche des Teils zu erhalten. Die Flüssigkeitsabschreckung beinhaltet das Eintauchen des Teils in Öl oder Wasser für eine viel schnellere Abkühlung, typischerweise um bei bestimmten Metallen maximale Härte zu erzielen.

Die zur Kühlung verwendete Methode ist keine nachträgliche Überlegung; sie ist ein entscheidender Schritt, der die endgültigen metallurgischen Eigenschaften der Komponente bestimmt. Die Wahl zwischen Gas- und Flüssigkeitsabschreckung ist ein bewusster Kompromiss zwischen dem Erreichen maximaler Härte und der Beibehaltung der Dimensionsstabilität.

Das Kernprinzip der Vakuumkühlung

Warum Kühlung ein bewusster Prozess ist

Ein Vakuum ist ein ausgezeichneter Isolator. Da sich keine Luft oder anderes Medium in der Kammer befindet, um Wärme abzuführen, kühlt ein Teil von selbst nicht in nennenswertem Maße ab.

Um die Komponente abzukühlen, müssen wir absichtlich ein Kühlmedium in die kontrollierte Umgebung einbringen. Die Wahl dieses Mediums und die Geschwindigkeit, mit der es Wärme abführt, sind grundlegend für den Erfolg des Wärmebehandlungsprozesses.

Die wichtigsten Kühlmethoden erklärt

Gasabschreckung (Gasquenching)

Die Gasabschreckung oder Gasabkühlung beinhaltet das erneute Füllen der versiegelten Vakuumkammer mit einem hochreinen Inertgas. Stickstoff ist üblich und kostengünstig, während Argon für Materialien verwendet wird, die bei hohen Temperaturen mit Stickstoff reagieren könnten.

Dieses Gas wird durch einen Hochleistungslüfter zirkuliert, der die Wärme von der Komponente zu einem Wärmetauscher überträgt. Durch die Steuerung des Gasdrucks und der Geschwindigkeit können Bediener die Abkühlrate präzise regeln. Diese Methode ist ideal, um Verzug zu minimieren und die im Vakuum erzielte saubere, oxidfreie Oberflächengüte zu erhalten.

Flüssigkeitsabschreckung (Liquid Quenching)

Die Flüssigkeitsabschreckung ist eine wesentlich aggressivere Kühlmethode, die zur Erzielung spezifischer metallurgischer Umwandlungen, insbesondere zur Härtung von Stählen, eingesetzt wird. Unmittelbar nach dem Heizzyklus wird das Teil mechanisch aus der Vakuumkammer in einen integrierten, versiegelten Tank überführt, der eine Abschreckflüssigkeit enthält.

Die beiden am häufigsten verwendeten Flüssigkeiten sind:

- Ölabschreckung: Bietet eine sehr schnelle Abkühlrate, die weniger stark ist als Wasser. Sie wird häufig zum Härten verschiedener legierter Stähle verwendet, da sie das Risiko von Abschreckrissen reduziert.

- Wasserabschreckung: Bietet eine extrem schnelle Abkühlrate, aber der thermische Schock ist immens. Sie wird typischerweise für niedrigkohlenstoffhaltige Stähle oder Legierungen reserviert, die eine drastische Abschreckung benötigen, um die volle Härte zu erreichen.

Einige Öfen unterstützen auch andere Medien wie Nitratsalze für spezielle Prozesse.

Verständnis der Kompromisse

Geschwindigkeit vs. Eigenspannung

Der Hauptkompromiss liegt zwischen der Abkühlrate und dem Risiko negativer Konsequenzen.

- Schnelle Abkühlung (Flüssigkeitsabschreckung): Erreicht maximale Härte, induziert jedoch erhebliche Eigenspannungen. Dies erhöht das Risiko von Teileverformung, Wölbung oder sogar Rissbildung, insbesondere bei komplexen Geometrien.

- Langsame Abkühlung (Gasabschreckung): Bietet eine ausgezeichnete Dimensionsstabilität und minimiert Eigenspannungen. Die Abkühlrate ist jedoch möglicherweise nicht schnell genug, um die erforderliche Härte für bestimmte Legierungen mit geringer Härtbarkeit zu erreichen.

Oberflächengüte vs. Nachbearbeitung

Ein wesentlicher Vorteil der Vakuumwärmebehandlung ist die Herstellung von glänzenden, sauberen Teilen.

- Gasabschreckung: Erhält diese saubere Oberfläche perfekt, da das Teil niemals einer kontaminierenden Umgebung ausgesetzt wird.

- Flüssigkeitsabschreckung: Kann einen öligen Rückstand oder einen Oberflächenfilm hinterlassen, der einen sekundären Reinigungsvorgang erfordert, was dem Produktionszyklus Zeit und Kosten hinzufügt.

Materialhärtbarkeit

Die Wahl wird grundsätzlich durch die Materialeigenschaften bestimmt. „Härtbarkeit“ bezieht sich auf die Fähigkeit eines Materials, durch Wärmebehandlung gehärtet zu werden.

- Hochhärtbare Legierungen (z. B. viele Werkzeugstähle): Diese Materialien wandeln sich auch bei langsameren Abkühlraten in einen gehärteten Zustand um. Eine kontrollierte Gasabschreckung ist oft ausreichend und sehr wünschenswert.

- Niedrighärtbare Legierungen (z. B. einige Kohlenstoffstähle): Diese Materialien erfordern eine extrem schnelle Abkühlrate, um die Bildung weicher Mikrostrukturen zu verhindern. Eine schnelle Öl- oder Wasserabschreckung ist oft notwendig.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Kühlmethode erfordert die Abstimmung des Prozesses mit Ihrem Material und den gewünschten Endeigenschaften.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte in einem Stahl mit geringer Härtbarkeit zu erreichen: Eine schnelle Flüssigkeitsabschreckung (Öl oder Wasser) ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und einer sauberen Oberfläche bei einer hochhärtbaren Legierung liegt: Die kontrollierte Inertgasabschreckung ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Entspannung oder Glühen liegt: Ein sehr langsamer, programmierter Abkühlzyklus mit Niederdruckgas oder das natürliche Abkühlen des Ofens ist erforderlich.

- Wenn Sie Teile mit komplexen Formen oder dünnen Querschnitten behandeln: Priorisieren Sie eine langsamere Gasabschreckung, um Verzug und Rissbildung zu verhindern, sofern die Härtbarkeit des Materials dies zulässt.

Letztendlich ist die Kühlmethode eine technische Entscheidung, die die Leistung und Zuverlässigkeit der Komponente direkt bestimmt.

Zusammenfassungstabelle:

| Methode | Abkühlrate | Am besten geeignet für | Wesentliche Vorteile |

|---|---|---|---|

| Gasabschreckung | Langsamer, kontrolliert | Hochhärtbare Legierungen, Dimensionsstabilität | Saubere Oberfläche, minimale Verformung |

| Flüssigkeitsabschreckung | Schnell, aggressiv | Niedrighärtbare Legierungen, maximale Härte | Erzielt hohe Härte, schnelle Abkühlung |

Benötigen Sie fachkundige Beratung zur Vakuumofenkühlung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsprozesse zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit