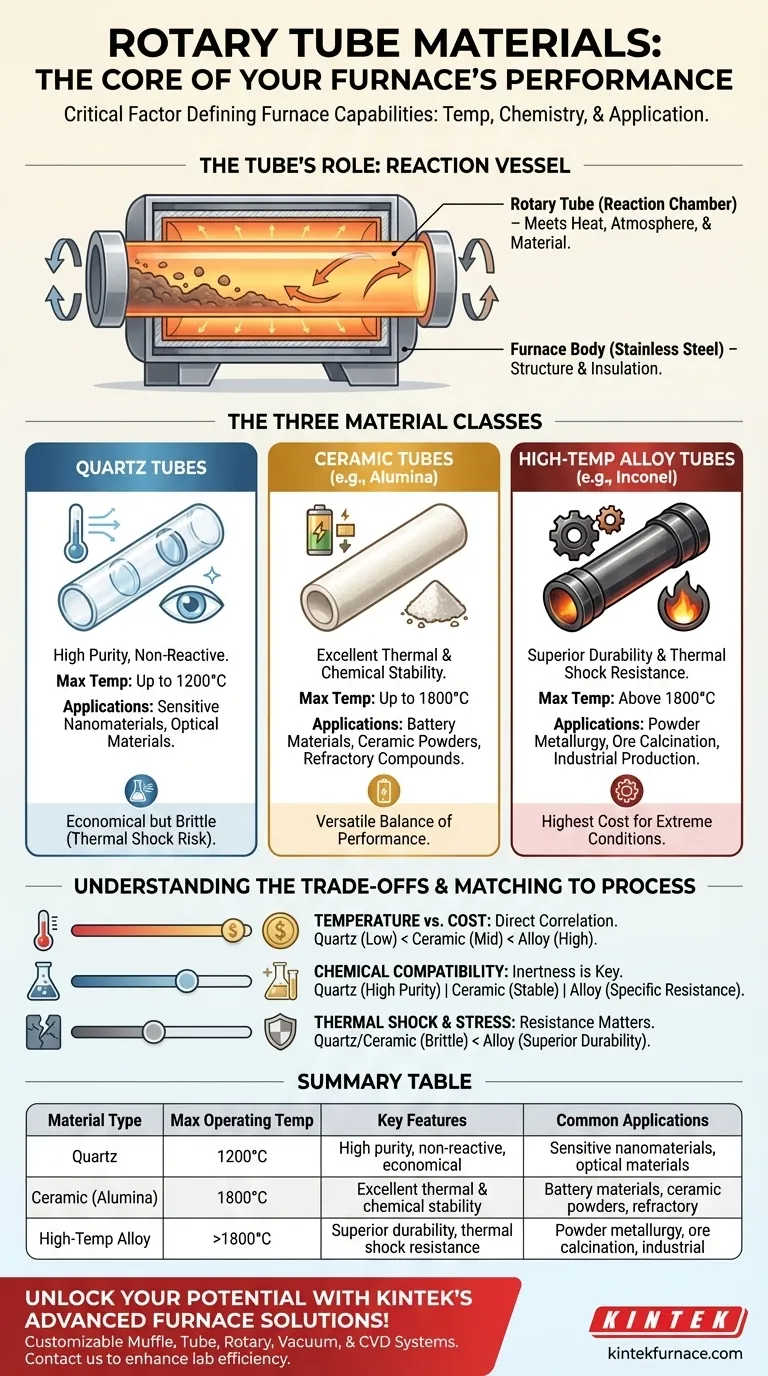

Im Grunde wird die Materialzusammensetzung eines Drehrohres durch die extremen Bedingungen bestimmt, denen es standhalten muss. Die Komponente besteht am häufigsten aus einer von drei Materialklassen: Quarz, Keramik oder einer Hochtemperaturlegierung. Die spezifische Wahl wird durch die erforderliche Betriebstemperatur und die chemische Beschaffenheit der zu verarbeitenden Materialien bestimmt.

Die Auswahl des Materials für das Drehrohr ist der wichtigste einzelne Faktor, der die Fähigkeiten des Ofens definiert. Diese Wahl bestimmt direkt die maximale Verarbeitungstemperatur, die chemische Verträglichkeit und letztendlich, für welche Anwendungen der Ofen geeignet ist.

Die Rolle des Rohres im Ofendesign

Das Drehrohr ist nicht nur ein Behälter; es ist das Herzstück der Reaktionskammer des Ofens. Das Verständnis seiner Funktion ist der Schlüssel zum Verständnis, warum sein Material so entscheidend ist.

Das zentrale Reaktionsgefäß

Ein Drehrohrofen ist für die kontinuierliche, gleichmäßige Wärmebehandlung von Pulvern und anderen körnigen Materialien konzipiert. Das Rohr selbst rotiert und wälzt das Material im Inneren um, um sicherzustellen, dass jedes Partikel der kontrollierten Temperatur und Atmosphäre ausgesetzt wird.

In dieser Komponente treffen Wärme, Prozessatmosphäre und Rohmaterialien zusammen. Daher muss das Rohr diesen Bedingungen standhalten können, ohne sich zu zersetzen oder das Produkt zu verunreinigen.

Unterscheidung des Rohres vom Ofenkörper

Es ist wichtig, das Drehrohr vom Hauptofenkörper zu unterscheiden. Das Außengehäuse besteht oft aus doppelwandigem Edelstahl, der strukturelle Integrität, Haltbarkeit und ein Gehäuse für die Isolierung bietet.

Das Drehrohr hingegen ist eine spezialisierte, oft austauschbare Komponente, die sich im Ofen befindet und direkt dem Prozess ausgesetzt ist. Seine Materialwissenschaft ist weitaus anspruchsvoller als die der Außenhülle.

Eine Aufschlüsselung der Drehrohrmaterialien

Jede Materialoption bietet ein einzigartiges Profil an thermischer und chemischer Beständigkeit und eignet sich daher für unterschiedliche Anwendungen.

Quarzrohre

Quarz ist eine Form von hochreinem Glas. Es ist eine ausgezeichnete Wahl, wenn Prozessreinheit oberste Priorität hat und die Betriebstemperaturen moderat sind. Es bietet eine saubere, nicht reaktive Umgebung für empfindliche Materialien.

Keramikrohre

Keramiken, wie hochreines Aluminiumoxid, bieten eine höhere Temperaturbeständigkeit. Sie bieten eine ausgezeichnete thermische Beständigkeit und chemische Stabilität bei hohen Temperaturen, was sie für die Verarbeitung vieler Keramikpulver, Batteriematerialien und feuerfester Verbindungen geeignet macht.

Hochtemperaturlegierungsrohre

Für die anspruchsvollsten Anwendungen, die extreme Hitze und mechanische Beanspruchung beinhalten, werden Hochtemperaturlegierungen (wie Inconel) verwendet. Diese Metallrohre bieten eine überlegene Haltbarkeit und Beständigkeit gegen Temperaturschocks und sind somit ideal für schwere industrielle Prozesse wie die Pulvermetallurgie und die Kalzinierung von Erzen.

Die Abwägungen verstehen

Die Wahl eines Materials ist eine Frage des Abwägens von Leistungsanforderungen gegenüber physikalischen und wirtschaftlichen Zwängen.

Temperatur vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur eines Materials und seinen Kosten. Quarz ist für Arbeiten bei niedrigeren Temperaturen am wirtschaftlichsten, während Hochtemperaturlegierungen eine erhebliche Investition für spezialisierte Anwendungen bei extremen Temperaturen darstellen.

Chemische Verträglichkeit

Das Rohrmaterial muss gegenüber den zu verarbeitenden Materialien inert sein. Bei der Verarbeitung hochreaktiver oder korrosiver Substanzen ist beispielsweise ein Rohr aus sehr stabiler Keramik oder einer speziellen Legierung erforderlich, um unerwünschte chemische Reaktionen und Kontaminationen zu verhindern.

Thermischer Schock und mechanische Belastung

Die ständige Rotation sowie intensive Heiz- und Abkühlzyklen üben erhebliche Belastungen auf das Rohr aus. Materialien wie Quarz und bestimmte Keramiken können spröde sein und anfällig für Rissbildung durch schnelle Temperaturwechsel (thermischer Schock), was sorgfältig kontrollierte Prozessparameter erfordert. Metalllegierungen bieten im Allgemeinen eine überlegene Beständigkeit sowohl gegen thermische als auch gegen mechanische Schocks.

Das Material auf Ihren Prozess abstimmen

Ihre spezifische Anwendung bestimmt das ideale Rohrmaterial. Nutzen Sie die folgenden Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit bei moderaten Temperaturen liegt: Quarz ist die effektivste und wirtschaftlichste Wahl für Anwendungen wie die Verarbeitung empfindlicher optischer oder nanomaterialien.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Hochtemperaturverarbeitung liegt: Ein Aluminiumoxid-Keramikrohr bietet eine vielseitige Balance aus thermischer Beständigkeit und chemischer Stabilität für eine breite Palette von Materialien, von Batteriekathoden bis hin zu feuerfesten Pulvern.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion bei extremen Temperaturen liegt: Eine Hochtemperaturlegierung ist erforderlich, um Haltbarkeit und Zuverlässigkeit bei der Verarbeitung von Materialien wie Metallpulvern oder Erzen unter anspruchsvollen Bedingungen zu gewährleisten.

Letztendlich ist die Auswahl des richtigen Rohrmaterials der grundlegende Schritt, um konsistente, zuverlässige und erfolgreiche thermische Verarbeitungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Materialtyp | Max. Betriebstemp. | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Quarz | Bis zu 1200°C | Hohe Reinheit, nicht reaktiv, wirtschaftlich | Empfindliche Nanomaterialien, optische Materialien |

| Keramik (z. B. Aluminiumoxid) | Bis zu 1800°C | Ausgezeichnete thermische und chemische Stabilität | Batteriematerialien, Keramikpulver, feuerfeste Verbindungen |

| Hochtemperaturlegierung (z. B. Inconel) | Über 1800°C | Überlegene Haltbarkeit, Temperaturschockbeständigkeit | Pulvermetallurgie, Kalzinierung von Erzen, industrielle Produktion |

Entfesseln Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir vielfältigen Laboratorien Hochtemperaturöfen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktangebot umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Lassen Sie sich nicht von Materialbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung