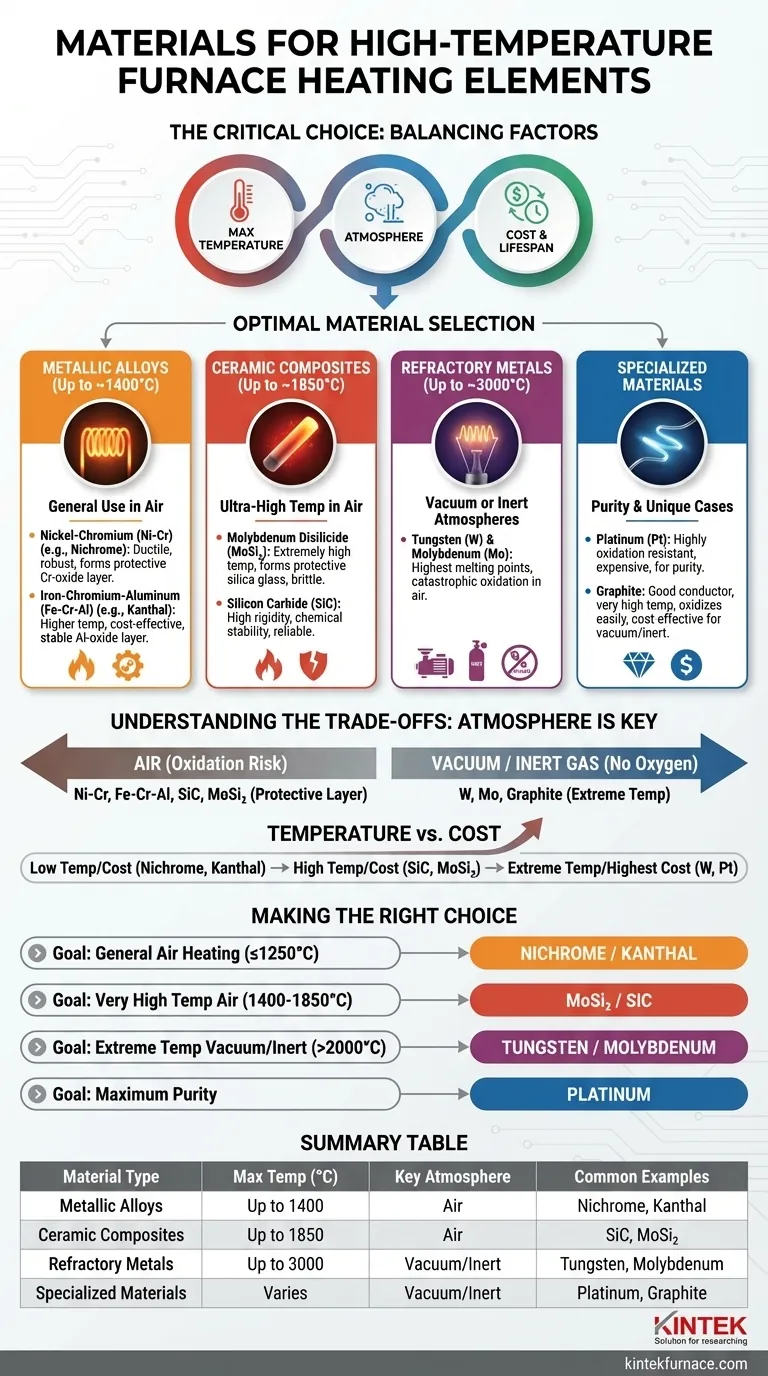

Die Materialwahl für ein Hochtemperatur-Ofenheizelement wird durch dessen maximale Betriebstemperatur und, am wichtigsten, durch die Atmosphäre, in der es betrieben wird, bestimmt. Gängige Materialien werden in metallische Legierungen wie Nichrom und Kanthal für den allgemeinen Gebrauch, keramische Verbundwerkstoffe wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi₂) für sehr hohe Temperaturen in Luft, und hochschmelzende Metalle wie Wolfram und Molybdän für die höchsten erreichbaren Temperaturen im Vakuum oder in Inertgasatmosphären eingeteilt.

Die Auswahl eines Heizelements ist nicht nur die Suche nach einem Material, das heiß genug wird. Es ist eine kritische technische Entscheidung, die die erforderliche Temperatur, die Betriebsatmosphäre des Ofens, die Materialkosten und die erwartete Lebensdauer des Elements abwägt. Die richtige Wahl hängt vollständig davon ab, die Materialeigenschaften an die Anforderungen der spezifischen Anwendung anzupassen.

Die Grundlage: Warum diese Materialien funktionieren

Die Funktion eines Heizelements besteht darin, elektrische Energie durch Widerstand in Wärme umzuwandeln. Um dies bei hohen Temperaturen effektiv und dauerhaft zu tun, muss ein Material einige unverzichtbare Eigenschaften besitzen.

Hoher elektrischer Widerstand

Ein Material mit hohem Widerstand erzeugt bei Stromdurchgang erhebliche Wärme (Joule-Erwärmung), ohne übermäßig lange Drähte zu benötigen. Dies ermöglicht kompakte und effiziente Ofenkonstruktionen.

Hoher Schmelzpunkt

Dies ist die offensichtlichste Anforderung. Das Material des Elements muss auch deutlich über der maximalen Betriebstemperatur des Ofens fest und strukturell stabil bleiben.

Beständigkeit gegen Oxidation und Korrosion

Bei hohen Temperaturen reagieren die meisten Materialien schnell mit Sauerstoff in der Luft, was zu Degradation und Ausfall führt. Die besten Heizelemente bilden entweder eine stabile, schützende Oxidschicht auf ihrer Oberfläche oder werden in einer völlig sauerstofffreien Umgebung verwendet.

Eine Aufschlüsselung gängiger Hochtemperaturmaterialien

Heizelementmaterialien lassen sich am besten verstehen, indem man sie in verschiedene Klassen einteilt, die jeweils für unterschiedliche Temperaturbereiche und Betriebsumgebungen geeignet sind.

Metallische Legierungen: Die Arbeitstiere (bis ca. 1400°C)

Diese Legierungen sind die häufigste Wahl für Industrie- und Laboröfen, die in Luft betrieben werden.

- Nickel-Chrom (Ni-Cr) Legierungen (z.B. Nichrom): Typischerweise eine 80/20-Mischung aus Nickel und Chrom, ist dies das klassische Heizelementmaterial. Es ist duktil, robust und bildet eine schützende Chromoxidschicht, die weitere Korrosion in Luft verhindert.

- Eisen-Chrom-Aluminium (Fe-Cr-Al) Legierungen (z.B. Kanthal): Diese Legierungen können etwas höhere Temperaturen erreichen als Nichrom und sind oft kostengünstiger. Sie bilden eine sehr stabile Aluminiumoxidschicht, die einen hervorragenden Schutz bietet.

Keramische Verbundwerkstoffe: Die Ultra-Hochtemperatur-Champions (bis ca. 1850°C)

Wenn die Temperaturen in einem luftgefüllten Ofen die Grenzen metallischer Legierungen überschreiten müssen, sind keramische Elemente erforderlich.

- Molybdändisilizid (MoSi₂): Diese Elemente können bei extrem hohen Temperaturen in Luft betrieben werden, da sie eine schützende Siliziumdioxidschicht bilden. Sie sind jedoch bei Raumtemperatur spröde und erfordern eine sorgfältige Handhabung.

- Siliziumkarbid (SiC): Bekannt für seine hohe Steifigkeit und ausgezeichnete chemische Stabilität, ist SiC eine zuverlässige Wahl für Hochtemperaturanwendungen. Es funktioniert gut in Luft und verschiedenen kontrollierten Atmosphären.

Hochschmelzende Metalle: Für Vakuumumgebungen (bis ca. 3000°C)

Hochschmelzende Metalle haben die höchsten Schmelzpunkte aller Materialien, teilen sich aber eine kritische Schwäche: Sie oxidieren bei hohen Temperaturen in Luft katastrophal.

- Wolfram (W) und Molybdän (Mo): Dies sind die bevorzugten Materialien für Vakuumöfen oder solche, die mit einem Inertgas (wie Argon) gefüllt sind. Wolfram weist den höchsten Schmelzpunkt aller Metalle auf, was extremste Temperaturanwendungen ermöglicht, darf aber im heißen Zustand keinem Sauerstoff ausgesetzt werden.

Spezialmaterialien: Für Reinheit und einzigartige Fälle

- Platin (Pt): Obwohl extrem teuer, ist Platin sehr oxidationsbeständig und kontaminiert die Ofenumgebung nicht. Es wird in spezialisierten Anwendungen eingesetzt, bei denen die Produktreinheit absolute Priorität hat.

- Graphit: Ein guter Leiter, der sehr hohen Temperaturen standhält, aber wie hochschmelzende Metalle leicht oxidiert. Es ist eine kostengünstige Option für Heizelemente in Vakuum- oder Inertgasöfen.

Die Kompromisse verstehen: Atmosphäre ist alles

Der Entscheidungsprozess ist eine Reihe von Kompromissen, wobei die interne Atmosphäre des Ofens der wichtigste Faktor ist.

Luft vs. Vakuum/Inertgas

Dies ist die primäre Trennlinie. Wenn Ihr Prozess an der freien Luft stattfindet, sind Ihre Optionen auf Materialien beschränkt, die eine schützende Oxidschicht bilden, wie Ni-Cr, Fe-Cr-Al, SiC und MoSi₂. Wenn Sie ein Vakuum oder Inertgas verwenden, können Sie Wolfram, Molybdän oder Graphit verwenden, die höhere Temperaturbereiche bieten, aber ein komplexeres und abgedichtetes Ofensystem erfordern.

Temperatur vs. Kosten

Es besteht ein direkter Zusammenhang zwischen maximaler Betriebstemperatur und Kosten. Nichrom- und Kanthal-Legierungen sind die wirtschaftlichsten für moderate Hochtemperaturarbeiten. SiC und MoSi₂ stellen einen erheblichen Sprung in Bezug auf Temperaturbeständigkeit und Preis dar. Wolfram und Platin liegen am oberen Ende der Kostenskala und sind Anwendungen vorbehalten, bei denen ihre einzigartigen Eigenschaften unverzichtbar sind.

Sprödigkeit und Haltbarkeit

Metallische Legierungen wie Nichrom sind duktil und widerstandsfähig gegen mechanische Stöße. Im Gegensatz dazu sind keramische Elemente wie SiC und MoSi₂ spröde, insbesondere bei niedrigeren Temperaturen, und können bei zu schnellem Erhitzen oder Abkühlen anfällig für Thermoschock sein.

Die richtige Wahl für Ihren Ofen treffen

Ihr optimales Material hängt direkt von Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Beheizung in Luft bis 1250°C liegt: Nichrom- oder Kanthal-Legierungen bieten die beste Balance aus Leistung, Haltbarkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf dem sehr hohen Temperaturbetrieb in Luft (1400°C - 1850°C) liegt: Molybdändisilizid (MoSi₂) oder Siliziumkarbid (SiC) Elemente sind erforderlich, um diesen Bedingungen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen in Vakuum oder Inertatmosphäre liegt: Wolfram oder Molybdän sind die einzigen praktischen Optionen für eine zuverlässige Leistung über 2000°C.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Materialkontamination bei hohen Temperaturen zu verhindern: Platin ist die ideale, wenn auch teuerste Lösung zur Aufrechterhaltung einer reinen Ofenumgebung.

Indem Sie dieses Zusammenspiel von Material, Atmosphäre und Temperatur verstehen, können Sie ein Heizelement auswählen, das eine zuverlässige, effiziente und langlebige Leistung für Ihre spezifischen Anforderungen gewährleistet.

Zusammenfassungstabelle:

| Materialtyp | Max. Temperatur (°C) | Schlüsselatmosphäre | Gängige Beispiele |

|---|---|---|---|

| Metallische Legierungen | Bis 1400 | Luft | Nichrom, Kanthal |

| Keramische Verbundwerkstoffe | Bis 1850 | Luft | Siliziumkarbid (SiC), Molybdändisilizid (MoSi₂) |

| Hochschmelzende Metalle | Bis 3000 | Vakuum/Inert | Wolfram, Molybdän |

| Spezialmaterialien | Variiert | Vakuum/Inert | Platin, Graphit |

Bereit, Ihren Hochtemperaturofen mit dem perfekten Heizelement zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen